緩沖罐沉降液與稀油混摻在稠油生產中的應用

林平平

摘要:沉降水與稀油混摻在保證稠油井正常生產的前提下,可以減少稀油消耗量50%左右,大大降低油井生產成本,提高經濟效益。

關鍵詞:沉降水;稀油;流程改造;混摻

引言?油、水混摻,雖然部分油井會出現產液量、產油量下降、含水上升等情況,但節約摻油帶來經濟效益提升依然比較明顯,因此在生產現場有較大的推廣潛國。

1?現狀調查

遼河油田當前的稠油生產占總產量的比重較大。原油中的輕質成份含量極低,膠質、瀝青質含量較高,由于稠油在井筒中流動困難,造成油井產量低,回壓高等問題,因此需要摻稀油降粘。歡喜嶺采油廠齊40塊是1987年開發的稠油區塊。共投產蒸汽驅井組148個,管理著25座計量站,生產井數722口,日產液量10083m3,日產油能力1292t,綜合含水87.2%,日摻稀油量408t。

2?底水與稀油混摻降粘原理

2.1?緩沖罐底水沉降原理、作用及使用流程

齊40塊是蒸汽驅開發的稠油田,由于處于蒸汽驅開發中后期,油井含水較高,單井產液經閥組進入采油站的緩沖罐后,在緩沖罐進行沉降分離,由于緩沖罐液位保持在1/2處,因此根據折算,罐內會有15~20t沉降水,為了充分利用產出液的高溫底水,在我區普遍進行了摻水工藝改造,將緩沖罐沉降水通過摻水泵作為降溫液通過計量間摻水工藝摻入高溫井、套管結晶井等需特殊管理油井。

2.2?摻油入井流程

采油站稀油由聯合站干線進入采油站稀油加熱爐,經稀油爐加熱后進入井組計量間,通過單井摻油閥組摻入井下,達到降低粘度,提高原油流動性的目的。

2.3?沉降水與摻油混合摻入的作用及原理

利用沉降水與地層配伍性好,溫度較高的特點,將其與稀油混合后摻入井下,達到增溫、降粘、減少地層傷害的綜合作用。

3?實施流程

3.1?流程改造作用:

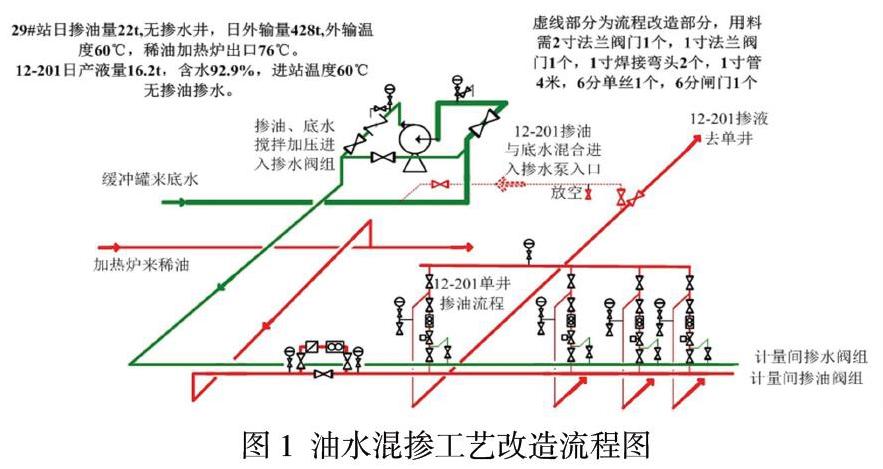

將12-201單井摻油表作為采油站摻油總表,將摻油通過虛線部分的新增流程摻入摻水泵的入口處,將緩沖罐內的底水和稀油混合抽入摻水泵內,在摻水泵的作用下,將油、水分散混合,打入摻水管線內,經單井摻油表摻入單井,實現油、水混摻的目的。

3.2?選擇該流程改造的背景:

3.2.1改造井12-201生產穩定,含水較高,不摻油、摻水,改造后對該井本身正常生產無影響。

3.2.2油井12-201管線與摻水泵入口距離短,改造難度和成本最低,改造成本低于500元。

4?階段試驗

如表1所示,混摻后,對計量間及分屬不同計量間的四口單井的井口混合液含水情況進行了取樣跟蹤,通過5天化驗跟蹤,在計量間取樣平均含水在40%~60%之間,單井化驗含水在30%~50%之間,基本達到了油、水等比例混合摻入。

如表2所示,我們對4月9日至4月15日的生產數據進行了統計,通過平均,其外輸液量為424.4t,外輸油量71.9t,平均外輸溫度62.7℃,日均摻油22.3t。

如表3所示我們對4月9日至4月15日報表產量正常的4口摻油井進行了數據統計,4口生產井日平均產油量為28.1 t,價值67440元/日,摻入稀油量7.5t/日,價值22320元/日。效益45120元/日。

5?齊29#站在混摻前、后主要生產數據分析

產油井由4口上升至5口,減少摻油量4.6t,節約摻油價值14260元/日,產油量由28.1t/日下降至21.9t,產油量效益下降19220元/日,其中11-22井產液量由31.2t/d下降至15.7t/d,產油量由10.9t/d降至5.6t/d,14-23井產液量變化不大,但含水由54.3%上升至73.1%,產油量由12.7t/d下降至7.8t/d其它3口井產液量基本穩定、含水略有上升。

6?結論:

在齊29#站實施油、水混摻后,雖然部分油井會出現產液量、產油量下降、含水上升等情況,但節約摻油帶來經濟效益提升依然比較明顯,實施混摻一個月以來,29#站累計減少摻油量381t,節約摻油共價值118.11萬元,有效降低了摻油成本。