燃料電池車電堆支架靜強度及疲勞仿真分析

李曉明 趙俊哲

摘 要:以某燃料電池車電堆支架為研究對象,運用三維設計軟件CATIA設計電堆支架3D幾何模型,運用仿真軟件HyperWorks建立電堆支架有限元模型,并分析了支架結構強度和疲勞壽命。針對不滿足設計目標的方案進行了優化,使其滿足設計需求,并通過了實車耐久測試和燃料電池系統臺架耐久測試驗證[1]。

關鍵詞:燃料電池車;電堆支架;靜強度;疲勞

中圖分類號:U469.7? 文獻標識碼:A? 文章編號:1671-7988(2020)15-01-04

Abstract: Taking the stack frame of a fuel cell vehicle as the research object, by using 3D designing software CATIA to design 3D geometric model of stack frame, using CAE software HyperWorks to build FEM model, the static strength and fatigue life of the frame were analyzed. Optimization design on the schemes was carried out for the sake of meeting design objects, and then, passed the vehicle durability test and fuel cell system bench durability test.

Keywords: Fuel Cell Vehicle; Stack Frame Bracket; Static Strength; Fatigue

CLC NO.: U469.7? Document Code: A? Article ID: 1671-7988(2020)15-01-04

前言

燃料電池車具有零排放、無污染、效率高等優點。目前國內各主機廠主要在現有車型平臺基礎上開發燃料電池車。單從結構方面來看,燃料電池各子系統零部件多而零散,系統整體集成度低,導致裝配工藝性差、零件可維修性差等缺點。

質子交換膜(PEM)電堆(以下簡稱電堆)作為燃料電池系統的核心部件,所有子系統零部件都圍繞其進行燃料電池系統結構布置。本文介紹了某燃料電池車電堆支架的設計開發。綜合考慮現有車型平臺及開發成本等因素,前艙采用了支架作為基體搭載電堆及其它燃料電池子系統部件,成本低且裝配簡單。對于此類結構件,往往由于設計、制造、操作或行駛上的一些原因導致發生損壞現象,其中最常見的是脆性斷裂、疲勞失效以及永久變形而無法工作的情況。造成損壞的原因常常是結構中的應力分布不均勻,局部應力過大超出材料的許用應力[2]。因此在設計階段需對靜強度及疲勞壽命進行重點校核,確保其可靠性。

1 電堆支架模型建立

1.1 電堆支架3D數模設計

電堆支架是利用三維設計軟件CATIA建立的3D幾何模型。所搭載零部件主要有電堆、空氣壓縮機、增濕器、冷卻水泵、中冷器、供氫子系統等。根據前艙總布置情況[3],考慮各零部件的重量及安裝方式,擬定電堆支架主體材料使用冷軋高強度鋼HC340LA,鈑金件厚度2mm。通過沖壓成型并采用二氧化碳氣體保護焊拼焊而成。整體結構如圖1所示。

1.2 電堆支架有限元模型建立

根據3D幾何模型,用HyperWorks軟件中的前處理模塊HyperMesh進行網格劃分,建立有限元模型。鈑金件提取中面,網格基本尺寸為3×3mm四邊形殼單元,根據有限元建模規范控制網格質量。焊縫使用2D殼單元模擬。螺栓使用RBE2剛性單元模擬。并賦予鈑金件和焊縫材料屬性。電堆支架材料為冷軋鋼HC340LA,材料屬性為:彈性模量206GPa,泊松比0.3,密度7800kg/m?,屈服極限σs=340MPa。搭載在電堆支架上的各零部件質量,用CONM2單元模擬,于零部件質心處配重,并用REB3柔性單元連接于電堆支架安裝點。有限元模型如圖2所示。

2 電堆支架有限元分析

2.1 靜強度分析

靜強度分析是研究在靜態載荷作用下,結構的承載能力與抵抗變形的能力是否滿足強度設計要求[4]。約束電堆支架與車身連接四個安裝位置的6個自由度,載荷采用慣性力加載。根據常規整車行駛工況,分為轉彎、制動、垂直沖擊(+Z向、-Z向)四個工況。各工況應力結果如表1所示,應力云圖如圖3所示。

通過靜強度分析結果可知,電堆支架在垂直-Z向6g工況下最大應力為287.1MPa,低于材料HC340LA的屈服極限340MPa,且具有安全余量。電堆支架結構滿足靜強度設計要求。

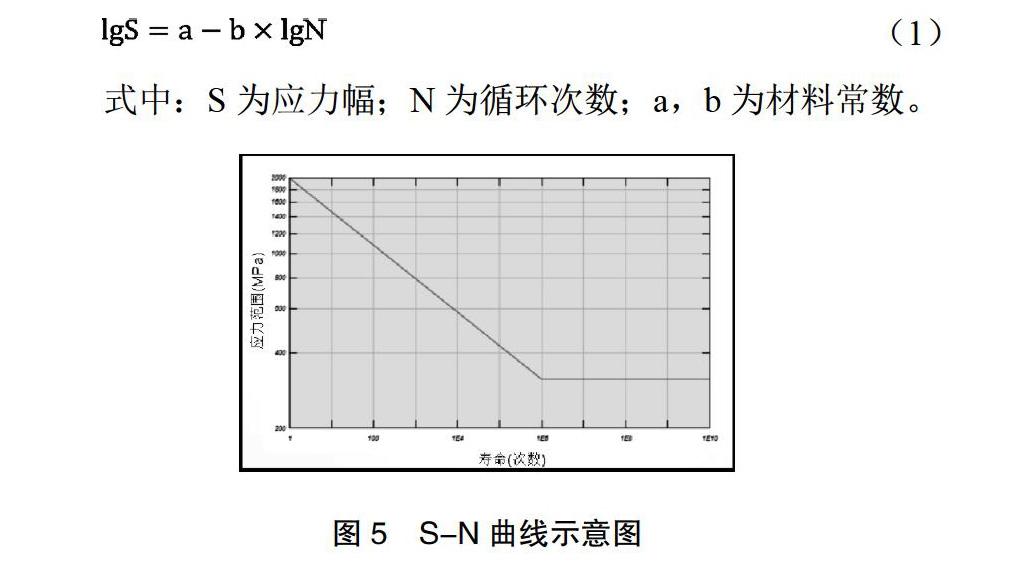

2.2 疲勞分析

疲勞是研究結構在隨機載荷作用下的動態特性。其中整車道路耐久性試驗是驗證車輛結構設計可靠性和耐久性的重要方法。在車輛開發階段運用CAE有限元仿真分析進行理論評估,提前發現潛在結構耐久性風險,可以有效減少結構設計的盲目性,從而縮短產品開發周期和節約開發成本。

2.2.1 疲勞仿真分析流程

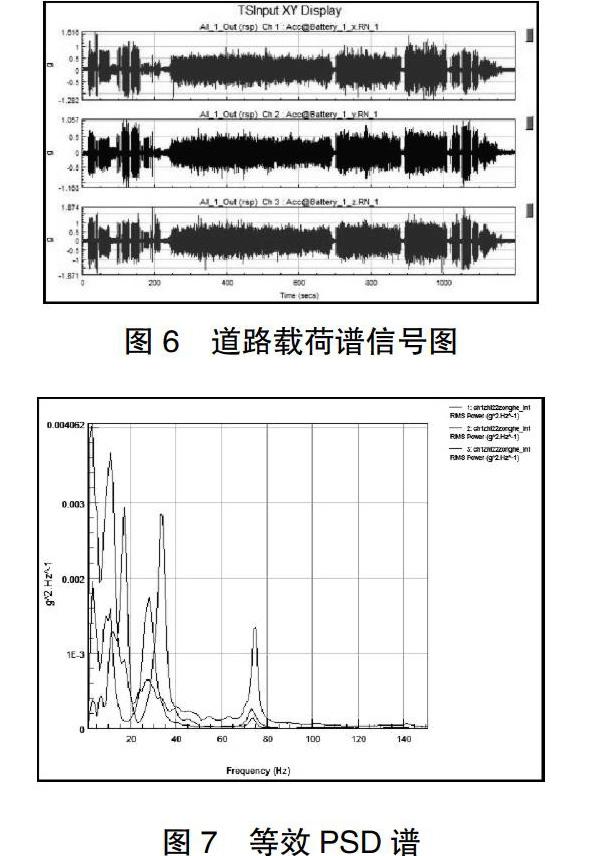

根據試驗場耐久試驗驗證規范,在前艙內電堆支架與車身的連接處布置三向加速度信號傳感器,用于采集實車耐久過程中的電堆支架附近的加速度信號。

通過建立整車多體動力學模型,對采集的路譜信號進行處理并轉化成PSD譜。之后建立有限元模型進行疲勞壽命計算并輸出結果[5,6]。具體流程如圖4所示。

2.2.2 疲勞仿真分析結果

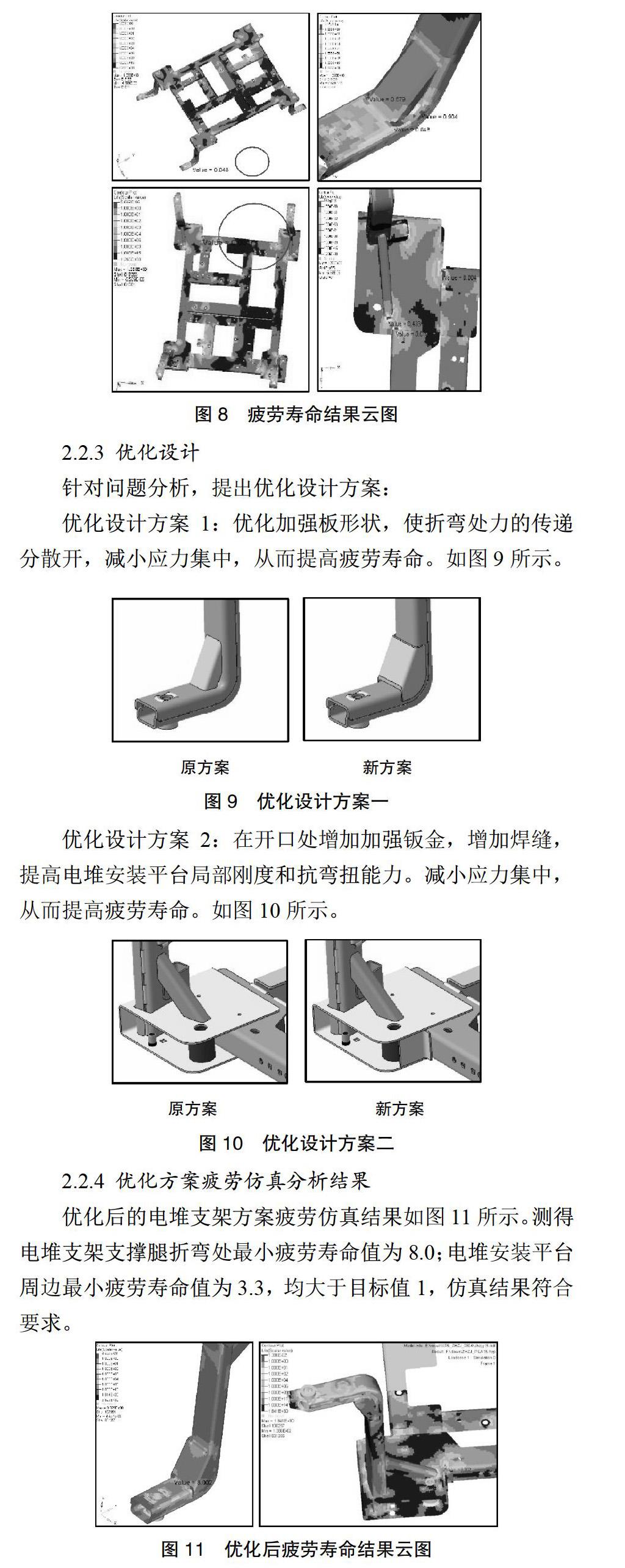

讀取疲勞壽命結果文件。規定疲勞壽命的目標值大于1,即理論上完整通過一次疲勞耐久試驗。經過判斷篩選,電堆支架存在以下兩處疲勞失效風險點,如圖8所示。

風險點1:電堆支架支撐腿加強板附近存在疲勞開裂風險。由于受到整個系統重量的加持,導致折彎處受力較大,焊縫周邊應力集中。

風險點2:此處為電堆安裝平臺,由于電堆質量較大,安裝平臺呈開口懸臂結構,剛度差,焊縫周邊應力集中。

2.2.3 優化設計

針對問題分析,提出優化設計方案:

優化設計方案1:優化加強板形狀,使折彎處力的傳遞分散開,減小應力集中,從而提高疲勞壽命。如圖9所示。

2.2.4 優化方案疲勞仿真分析結果

優化后的電堆支架方案疲勞仿真結果如圖11所示。測得電堆支架支撐腿折彎處最小疲勞壽命值為8.0;電堆安裝平臺周邊最小疲勞壽命值為3.3,均大于目標值1,仿真結果符合要求。

2.3 試驗驗證

經過同等條件下實車耐久試驗和燃料電池系統臺架耐久試驗,檢查上述方案電堆支架各處,未出現開裂現象。

3 結論

本文介紹了一種燃料電池系統集成的承載式支架。通過仿真分析,快速找出設計缺陷導致易失效的部位,進行設計優化,提高零件耐久性,并通過了實車耐久測試和燃料電池系統臺架耐久測試驗證。大大提高了開發效率,減少了試驗反復驗證的次數,縮短開發周期并降低了成本。

參考文獻

[1] 宛銀生.基于HyperWorks的副車架強度及模態分析[J].汽車工程師,2017(3):16-18.

[2] 譚繼錦.汽車有限元法[M].北京:人民交通出版社,2012:177-179.

[3] 吳成平.某新能源汽車前艙支架方案研究[J].研究與開發,2019: 1-5.

[4] 韓彥瀟.基于Altair.HyperWorks的選換擋支架靜強度與模態分析[J].汽車實用技術,2017(4):127-130.

[5] 萬茂林.副車架后固定支架疲勞仿真分析及優化[C].2015中國汽車工程學會年會論文集.北京:中國汽車工程學會,2015:1579- 1582.

[6] 張杰.發動機附件支架疲勞失效分析與結構優化設計[J].內燃機, 2017,6(3):28-33.