重型卡車駕駛室翻轉輔助設備的研發應用

高曉斌 李小強 胡衛毅

摘 要:為解決重型卡車裝配作業過程中,駕駛室手動翻轉作業勞動強度大問題,設計研發翻轉輔助設備。經過現場環境與工藝裝配分析,提出設備設計思路并制定設計方案,按照設計方案展開機械結構設計及控制原理論證。設計方案的高效實施,駕駛室輔助設備現場實際應用,實現以機帶人,大幅降低員工勞動輕度。

關鍵詞:重型卡車;駕駛室;手動翻轉

中圖分類號:U463.81? 文獻標識碼:A? 文章編號:1671-7988(2020)15-36-03

Abstract: In order to solve the problem of high labor intensity of manual cab turnover in heavy truck assembly, the design and development of turnover auxiliary equipment was carried out. After the analysis of the site environment and process assembly, the design idea of equipment is put forward and the design scheme is made. The mechanical structure design and control principle demonstration are carried out according to the design scheme. The efficient implementation of the design scheme, the on-site practical application of auxiliary equipment in the cab, the realization of machine to take people, greatly reduce the labor of the staff.

Keywords: Heavy truck; Cab; Manual turnover

CLC NO.: U463.81? Document Code: A? Article ID: 1671-7988(2020)15-36-03

前言

重型卡車裝配作業過程中,駕駛室搭裝完成,但駕駛室底部車輛底盤仍存在裝配工序,此時需將駕駛室翻轉起來才可繼續進行裝配。由于重型卡車駕駛室的重量較大,其翻轉均需要手油泵液壓系統翻轉,而在現有裝配車型中,手油泵液壓系統翻轉分為手動和自動兩種模式。自動模式采用電機帶動手油泵液壓實現翻轉,手動模式必須裝配人員利用杠桿手動打壓實現手油泵液壓翻轉。雖然隨著市場的變化,自動翻轉模式車型裝配需求不斷增加,但手動模式車型裝配數量仍然占比較大,因此現場裝配人員勞動強度仍居高不下。裝配人員借用杠桿搖動手油泵時,單車搖動頻次在150至200次之間,杠桿手持端上下幅度300mm至400mm,按照單日產量計算,單人單日搖動杠桿約2萬余次,因此極易造成裝配人員的胳膊、腰部疲勞受損,裝配人員抱怨不斷。針對此問題,急需研發設計一臺用于駕駛室翻轉作業的輔助設備,以機帶人,輔助完成駕駛室翻轉作業,從而減輕此崗位作業裝配人員的勞動強度。

1 工藝分析

1.1 手動翻轉車型分析

手動翻轉車型中,裝配人員將杠桿插入手油泵中,以手油泵為中心上下往復搖動,駕駛室翻轉液壓系統工作,以實現駕駛室翻轉。經過現場數據收集測算,車輛手油泵安裝位置距地面高度均在1100mm至1250mm之間,最大高低差距150mm,裝配人員單次搖動最高點距最低點距離在300mm至400mm之間。

1.2 裝配現場空間分析

采用輔助設備替換人實現自動翻轉,裝配現場需充足的設備運行空間。經過測算,為保證手油泵正常工作,輔助設備上下搖動幅度充足,且與裝配車輛保持120mm的安全距離,輔助設備需保持距線體軌道間距1200mm,如圖1所示。現場查驗,駕駛室翻轉裝配B27至B28工位存在充足的設備運行空間,可滿足現場輔助設備安裝需求。

2 設計思路

通過現場裝配工藝與裝配空間分析,輔助設備設計思路為:設備需具備三項功能。第一項,存在自動往復運動功能,實現輔助設備帶動杠桿上下往復運動;第二項,自動往復運動中心高低可調,保護正常裝配的情況下,滿足不同車型的駕駛室翻轉需求;第三項,輔助設備具備隨線運行功能,保證配合流水線作業。設備設計時,這三項功能中,第一項功能作為主要功能必須保證實現,另外兩項功能輔助,以保證設備更好的適用于現場。通過收集資料分析,提出電控設計方案和氣控設計方案。

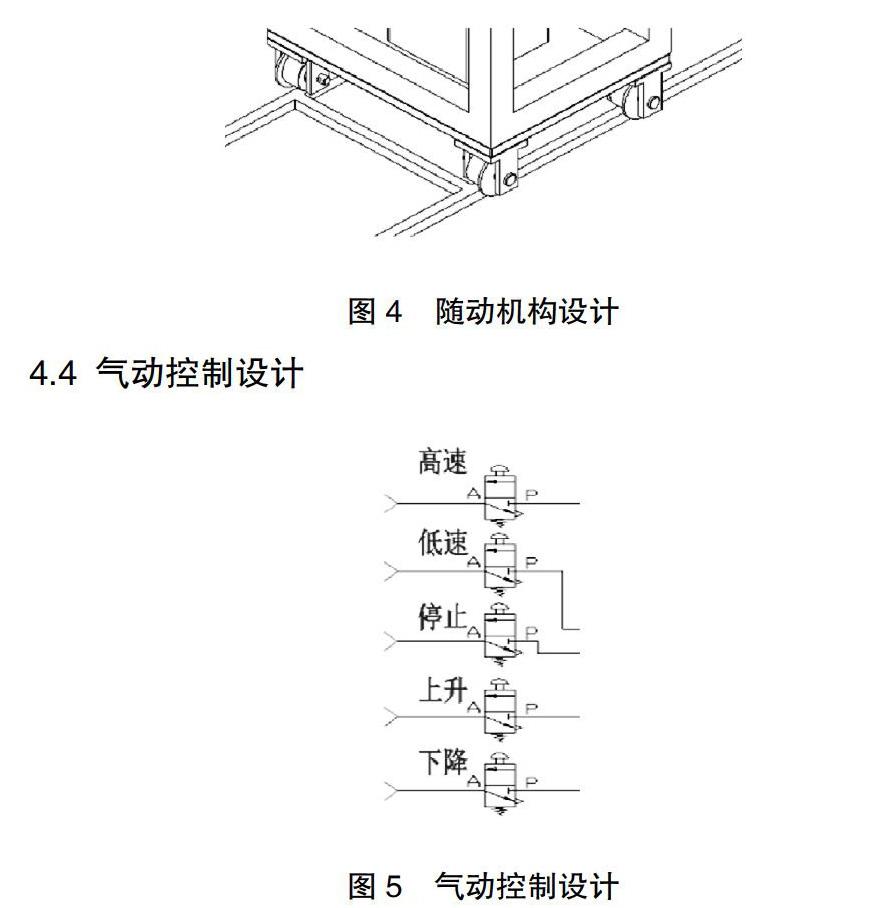

2.1 電控方案

電控方案中,輔助設備主要往復運動功能采用電機驅動凸輪旋轉帶動杠桿實現,如圖2所示,電機轉動一周,凸輪帶動杠桿上下往復一周。輔助設備隨行功能采用裝配人員輔助設備隨線運行。

2.2 氣控方案

氣控方案中,根據杠桿往復距離直接選用350mm行程的氣缸,滿足設備往復運動行程,設計控制氣路滿足杠桿的往復運動,根據現場手動翻轉駕駛室車型中手油泵安裝位置差,選擇200mm行程的氣缸,調整輔助設備翻轉位置。

3 確定方案

根據電控方案設計思路,設計出驗證設備,將其帶至現場試驗,試驗過程中,電機驅動凸輪結構可以實現駕駛室定點翻轉。由于凸輪運行為圓周運動,存在較大離心力,因此設備在進行隨線試驗時,裝配人員輔助設備隨線行走如無法保持設備與裝配車輛運行平穩,就會出現設備劇烈晃動,存在較大使用安全隱患。

根據氣控方案設計思路,氣缸往復運動為直線運動,不存在離心力。設計出驗證設備在現場試驗時,氣缸上下運動,在設備與裝配車輛隨線運行時平穩性差,往復氣缸仍可以穩定帶動杠桿上下均勻運動,從而保證駕駛室翻轉,因此氣控方案安全性高。經過對比,在保證設備安全使用前提下,選擇氣控方案實施。

4 設備設計

4.1 往復機構設計

根據輔助設備與裝配車輛隨線運行時位置相對位移小,且之間間距固定等特點。為保證氣缸往復直線運行,氣缸與搖動杠桿之間連接需采用活動機構,此活動機構由U型雙肘接頭與套管兩部分組成,雙肘接頭固定于氣缸頂端,雙肘接頭與套管采用銷軸連接,套管套于杠桿上。氣缸上下往復直線運動時,套管延杠桿直線往復滑動,而套管與雙肘接頭運動角度隨氣缸運動實現自適應。此種結構設計,在輔助設備與裝配車輛隨線運行存在位移變量的情況下,仍可以保證杠桿平穩上下搖擺,以實現搖動手油泵工作。

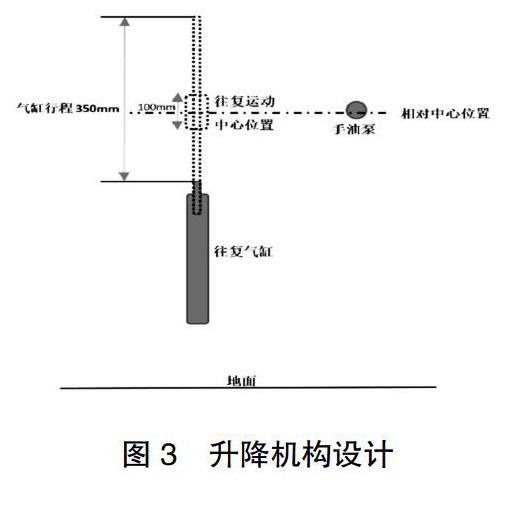

4.2 升降機構設計

輔助設備往復機構在進行作業時,氣缸往復運動行程的最高點過高或最低點過低均會超手油泵作業范圍,造成手油泵損壞,因此在設備設計時,需將氣缸往復運動的中心位置與手油泵安裝位置結合考慮,經過反復試驗,氣缸往復運動中心位置與手油泵位置相對位差小于50mm,如圖3所示。而在裝配車型中,手油泵安裝位置最大位差150mm,因此輔助設備需增加升降機構,調整氣缸往復運動中心點位置,以保護手油泵工作時不會因使用設備受損。

根據手油泵安裝位置高低差別,選用200mm行程的氣缸作為升降結構的主要部件。將用于往復運動的氣缸安裝至一塊方形平板上,平板中心位置與升降氣缸軸固定,方形平板的四角位置安裝鍍鉻光桿及直線軸承,以保證方形平板上下運行平穩。升級 氣缸帶動方形平板進行上下調整時,往復機構同時也進行上下調整,以達到往復氣缸運動中心位置與手油泵位置位差小于50mm。

4.3 隨動機構設計

根據輔助設備與裝配車輛之間間距固定、相對位移小,輔助設備與裝配線體需保持平行且直線運行。因此設計時選用20mm方鋼作為輔助設備的運行導軌。為保證輔助設備延導軌方向運行,其行走輪設計為帶輪邊,兩側輪邊將輔助設備運行限制于導軌上,如圖4所示。

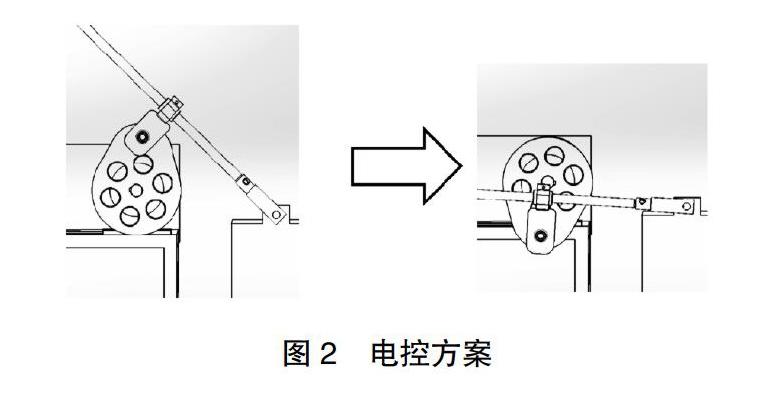

4.4 氣動控制設計

往復氣缸的往復運動采用機械閥與雙氣控閥之間相互作用,實現往復氣缸連續上下作業。升降氣缸執行動作采用氣控閥控制,輔助設備根據車型手油泵安裝位置高低調整升降氣缸。在現場使用過程中,裝配人員需將手油泵與輔助設備的往復機構用杠桿連接起來,而往復機構在運行中杠桿可快速連接手油泵,為方便裝配人員安全可靠操作,需將往復運動分為高速運動和低速運動。經過試驗總結,根據輔助設備操作需求,設備需具備高速、低速、停止、上升及下降5項功能,如圖5所示。

5 現場安裝使用

駕駛室翻轉輔助設備設計完成,進入現場進行安裝,安裝時以裝配線體軌道為基準進行測量,確定輔助設備軌道位置,軌道鋪設長度根據裝配線體運行速度及輔助設備翻轉駕駛室的速度進行計算,氣源采用彈簧氣管線旁取氣,彈簧管可自由伸縮,不存在氣管打折引發的故障問題。現場裝配人員使用,輔助設備可覆蓋所有手動駕駛室翻轉車型,在固定工位內,駕駛室翻轉成功率100%。在駕駛室翻轉運行過程中,由于輔助設備行走輪與軌道之間摩擦力非常小,裝配線體可通過手油泵及杠桿帶動輔助設備同步前行,無需裝配人員進行多余輔助,解放裝配人員裝配過程,將裝配人員的勞動量降至最低。

6 應用總結

駕駛室翻轉輔助設備從提出議題到成功實施,前提是充分進行了現場裝配調研,并利用工藝及其它數據進行深入分析。收集多途徑的資料信息,進行數據及信息匯總,按照思路及方案要求逐步進行設計開發,最后現場試用。充分聽取裝配人員意見進行改進,解決細微問題。

駕駛室翻轉輔助設備在現場的成功應用,解決了現場裝配中的實際問題,實現以機帶人,大幅降低了裝配人員的勞動強度,提高了工作效率。通過駕駛室翻轉輔助設備的研制,提升了技術及維修人員的技術、技能水平,并增強了動手實踐能力及團隊協作能力,為其它輔助類設備的研制開拓了思路。

參考文獻

[1] 李偉.重型卡車駕駛室翻轉系統設計.設計研究.2018,17:168-171.