干式雙離合器膜片彈簧的有限元分析

尹宗軍 汪帆 王玲芝 陳晨 蘇蓉 劉雨

摘 要:離合器是汽車結構中重要的零部件之一,它主要用來傳遞和切斷動力。離合器有很多種,其中膜片彈簧離合器應用最為廣泛。文章利用軟件UG建立了膜片彈簧三維實體模型,將三維實體模型以STP格式導入到Hypermesh軟件中進行網格劃分。針對某一工況下的受力,利用ABAQUS對膜片彈簧進行有限元計算,最后得到了膜片彈簧Mises應力云圖。

關鍵詞:干式雙離合器膜片彈簧;有限元分析;應力云圖

中圖分類號:U262.31+1? 文獻標識碼:A? 文章編號:1671-7988(2020)15-152-02

Abstract: The clutch is one of the important parts in automobile structure. It is mainly used to transfer and cut off power. There are many kinds of clutches, among which the diaphragm spring clutch is the most widely used. In this paper, the three-dimensional solid model of diaphragm spring is established by using UG software, and is imported into HyperMesh software in STP format for mesh generation. According to the stress under a certain working condition, it is submitted to ABAQUS for finite element calculation, and finally the Mises stress nephogram of diaphragm spring is obtained.

Keywords: Diaphragm spring; Finite element analysis; Stress nephogram

CLC NO.: U262.31+1? Document Code: A? Article ID: 1671-7988(2020)15-152-02

前言

膜片彈簧離合器結構簡單、制造成本低等優點,使其廣泛應用于乘用車上。雙離合器自動變速器作為一種新型的自動變速器,綜合了液力變矩器和機械自動變速器的優點,能夠實現換擋過程動力不間斷,減少換擋時間,提高換擋品質,增加汽車舒適性,已成為當今汽車領域內研究的熱點[1,2]。

趙金璐[3]闡述了干式離合器的組成與工作機理,同時對膜片彈簧小端的分離特性進行了仿真分析,對膜片彈簧的結構參數進行了仿真分析,重點探究了膜片彈簧的力學特性。浦宇斌[4]研究了干式雙離合器摩擦副在接合過程中的溫升對提高控制精度以及使用壽命的影響,同時基于溫升仿真結果,計算得到了壓盤和摩擦片的應力及變形情況。薄小斌[5]通過HyperMesh仿真膜片彈簧的接合和分離過程,驗證了膜片彈簧滿足材料強度要求,并得出膜片彈簧若在實際工作中分離指部分剛度偏低,會造成分離行程偏長的現象。戰東紅[6]對干式雙離合器的參數化設計及熱分析展開研究,以CATIA三維建模系統為平臺實現了對干式雙離合器結構中關鍵零件的參數化設計,并進一步實現了裝配參數化設計。宋宏斌[7]使用MATLAB中的遺傳算法工具箱優化了膜片彈簧在磨損范圍內優化前后壓緊力變化減少,提高了壓緊力的穩定性。

本文以某干式雙離合器自動變速器為研究對象,分別針對雙離合器內膜片彈簧的工作特性,對膜片彈簧進行了靜力學分析。

1 膜片彈簧有限元分析模型建立

1.1 干式雙離合器膜片彈簧受力分析膜片彈簧所受載荷F計算公式如下:

(1)

式中E為彈性模量(Mpa),取2.06×105Mpa;μ為泊松比,取0.290。膜片彈簧I和膜片彈簧II的基本參數如表1所示,其中R為摩擦片外徑(mm),r為摩擦片內徑(mm),L為壓盤接觸半徑(mm),rf為彈簧小端半徑(mm),H為碟簧部分的原始內截錐高,h為彈簧片厚。

膜片彈簧的基本參數和離合器與壓盤間隙為1mm,把這些基本參數代入上述公式,可以計算出在膜片彈簧I在沒有發生變形時所受到力0N,在膜片彈簧II發生形變時所受到的力1263N,此時壓盤所受到的力5225.5N。再計算膜片彈簧I分離指端的壓力為1263N,膜片彈簧II分離指端所受到的壓力為1276N,膜片彈簧分離指端所受到的總壓力F1=1518N,F2=2539N。

1.2 幾何模型建立

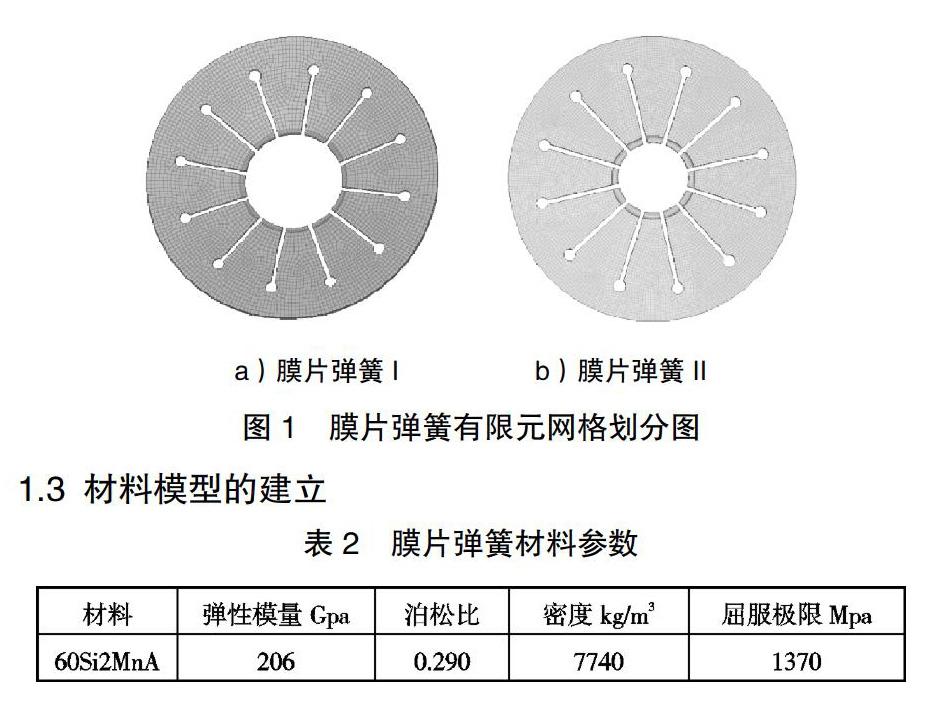

用軟件UG建立膜片彈簧三維實體模型,將三維實體模型以STP格式導入到Hypermesh軟件中進行有限元網格劃分。其中為方便邊界條件加載,用圓環替代支撐部位。對膜片彈簧分析主要關注其強度是否合格。網格劃分圖如下圖1所示,網格類型選擇C3D8R,C表示為實體單元,3D表示為三維,8是這個單元所具有的節點數目,R指這個單元是縮減積分單元。

1.3 材料模型的建立

本文膜片彈簧材料選取的是60Si2MnA。假設其材料為各向同性材料,其選取材料參數如表2所示。

1.4 初邊界條件的確定

依據彈簧的工作特性,膜片彈簧I小端施加載荷為1518N,膜片彈簧II小端施加載荷2539N。具體施加方式為,在膜片彈簧中心處建立RB3主控制點,從控制點為載荷施加區域,加載力施加到主控制點上。

2 膜片彈簧計算結果分析

圖2是膜片彈簧Mises應力云圖。從云圖可以看出膜片彈簧I和膜片彈簧II最大應力都出現在膜片彈簧分離指和碟簧交界處的圓形窗口附近,最大應力分別為77Mpa、202Mpa。由膜片彈簧的最大應力小于其材料屈服極限,說明膜片彈簧符合強度設計要求。

3 結論

雙離合器自動變速器作為一種新型自動變速器,已成為當今汽車領域內研究的熱點。針對雙離合器常開式膜片彈簧的工作特性,對膜片彈簧進行靜力學分析,可以為雙離合器的結構設計及優化分析提供了一定的實用依據。本文首先對某膜片彈簧進行實體建模,并在Hypermesh軟件中進行網格劃分,確定荷載后,用ABAQUS軟件對膜片彈簧進行有限元分析,驗證了該膜片彈簧未超過屈服極限且滿足設計的強度要求。

參考文獻

[1] 彭書志.重載機械膜片彈簧離合器的優化設計[J].光機電信息, 1998,18 (07):23-25.

[2] 夏長高,朱茂桃.汽車離合器膜片彈簧優化設計的數學模型分析[J].汽車技術, 1996, 9(12):14-17.

[3] 趙金璐.干式離合器操縱舒適性仿真與試驗研究[D].重慶理工大學,2018.

[4] 浦宇斌.干式雙離合器摩擦副接合過程溫升研究[D].江蘇大學, 2017.

[5] 薄小斌.離合器膜片彈簧結構優化及特性仿真研究[D].太原理工大學,2015.

[6] 戰東紅.離合器膜片彈簧優化設計及仿真[D].吉林:延邊大學, 2017.

[7] 宋宏斌.離合器膜片彈簧優化設計及仿真[D].延邊大學,2017.