浩吉鐵路有砟軌道鋪砟精調整理施工方案研究

摘 要:結合現有的鐵路有砟軌道鋪砟精調整理技術,全面學習了解鋪砟精調施工流程及標準規范,簡單闡述鋪砟精調整理施工工藝流程、方法、驗收標準,總結出一套浩吉鐵路有砟軌道鋪砟精調整理施工方案,減少精調整理過程中的施工問題,保證軌道直線順直、曲線圓順、過渡順暢,從而滿足重載列車在有砟軌道運行中的安全、穩定、舒適要求。本文進行的主要施工方案研究適用于重載鐵路浩吉鐵路DK1178+290.00~DK1213+800.00段的有砟軌道鋪砟精調整理施工。

關鍵詞:重載鐵路;浩吉鐵路;有砟軌道;鋪砟;精調整理;施工工藝流程;施工方案

一、 概述

浩吉鐵路(原稱蒙華鐵路)作為中國規模最大的重載運煤專線線路,設計時速120km/h,最大牽引質量10000t,每年至少可以運輸2億噸煤炭到華中地區。面對如此大的貨運量,軌道的穩定性無疑成為了重中之重,而軌道精調整理作為有砟軌道施工中的關鍵一道工序,它對軌道的線型、最終位置能否達到設計及驗標要求起著決定性的作用。

本文依據現有重載鐵路有砟軌道精調整理技術,在全面學習了解鋪砟精調整理施工流程及標準、規范后,再結合浩吉鐵路建設實際情況,對有砟軌道鋪砟精調整理施工方案進行研究。通過研究浩吉鐵路有砟軌道精調整理技術過程、尋求一種快速的軌道精調整理作業施工方法,掌握軌道精調施工流程,總結出一套重載鐵路有砟軌道精調施工方案,減少精調整理過程中的施工問題,保證軌道直線順直、曲線圓順、過渡順暢,從而滿足重載列車在有砟軌道運行中的安全、穩定、舒適要求,為今后重載鐵路建設提供一種高效、快捷、安全、可靠、經濟的新型精調整理方案。

二、工程概況

浩吉鐵路連接蒙陜甘寧能源“金三角”地區與鄂湘贛等華中地區,是國家“十二五”規劃和《中長期鐵路網規劃》的重大項目,是“北煤南運”國家戰略運輸通道、我國綜合交通運輸體系的重要組成部分,全長1813.5公里,北起內蒙古鄂爾多斯市境內的浩勒報吉南站,途經內蒙古、陜西、山西、河南、湖北、湖南、江西七省區,終到京九鐵路吉安站。

設計標準:正線軌道按一次鋪設跨區間無縫線路設計,全線鋪設有砟軌道,正線按重型軌道設計,雙線地段重車方向預留特重型軌道結構,鐵路等級為國鐵I級,浩勒報吉南至岳陽段為雙線,岳陽至吉安段單線。

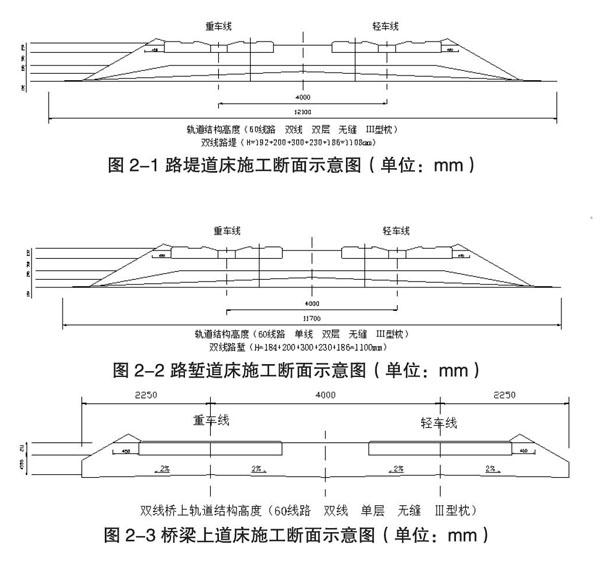

我單位為新建鐵路蒙西至華中地區鐵路煤運通道工程MHTJ-22標段項目經理部二工區,位于湖北省荊門市,里程為DK1178+290.00~DK1213+800.00,由北向南依次經過東寶區、掇刀區和沙洋縣,設掇刀、沙洋兩車站,正線有砟軌道單線全長31.49km,正線軌道采用60kg/m鋼軌。路基段落設置雙層道砟:20cm厚底砟+30cm厚面砟,橋梁段設置35cm厚面砟,道床邊坡1:1.75,砟肩堆高15cm,橋梁與路基道床施工結構圖如下:

三、施工作業依據、精調整理作業標準參數

(一)施工作業依據

浩吉鐵路有砟軌道鋪砟精調整理施工方案在編制過程中,需要根據以下規范、標準進行實施:

1、新建蒙西至華中地區鐵路煤運通道施工圖、《新建蒙西至華中地區鐵路煤運通道(荊門至岳陽段)控制測量成果》、《蒙華鐵路湖北段精測網復測技術報告》。

2、新建蒙西至華中地區鐵路煤運通道站前工程技術標準(Q/MH 0001-2019)。

3、客貨共線鐵路軌道工程施工技術規程(Q/CR 9654-2017)。

4、鐵路軌道工程施工質量驗收標準(TB 10413-2018)。

5、重載鐵路設計規范(TB 10625-2017)。

6、鐵路工程測量規范(TB 10101-2009)。

7、鐵路工程衛星定位測量規范(TB 10054-2010)。

8、鐵路技術管理規程(普速鐵路部分)(TG/01-2014)。

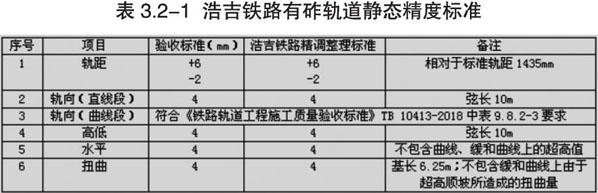

(二)精調整理作業標準參數

我單位根據鐵路軌道工程施工質量驗收標準(TB 10413-2018)、新建蒙西至華中地區鐵路煤運通道站前工程技術標準(Q/MH 0001-2019)進行幾何狀態施工控制:

四、人員組織、機械設備配置

(一)人員組織配置

根據軌道工程需要,結合我單位的實際情況,設項目經理、總工程師、總經濟師、財務總監、安全質量總監各1人、生產副經理1人,設置科學技術部、工程部、物裝部、辦公室、安質部、合約部、財會部、測量組、試驗室等職能部室,擇優選調富有鐵路工程施工經驗的管理和技術人員組成有砟軌道鋪砟精調整理組,下設道砟鋪設小組、軌道狀態確認小組、測量小組、大型養路機械精搗施工小組、方案分析小組、現場軌道整理及驗收小組。各小組嚴格做到人員、設備固定不變,高標準地負責管段有砟軌道鋪砟精調整理所有的施工組織管理工作。

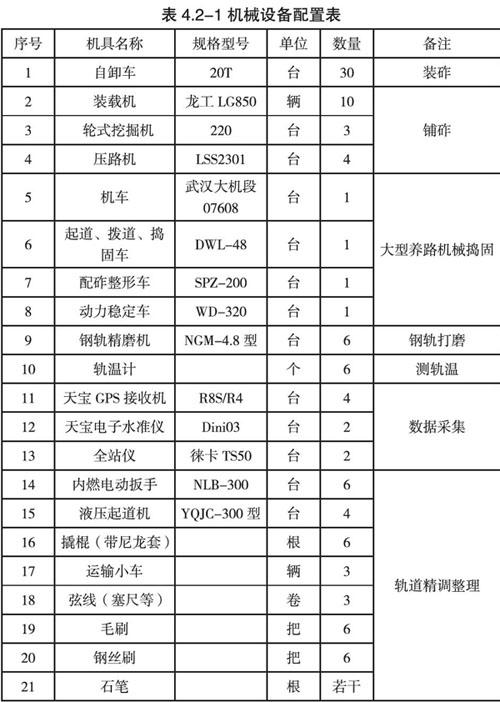

(二)機械設備配置

主要施工機械設備配置如下:

(二)施工前期工作

1、按照有砟道床施工工藝完成底砟、面砟、鋪軌施工,道床達到初期穩定狀態且道床檢測數據符合要求。

2、對CPIII控制網進行二次復測,及時更新相關測量數據,使用前認真核對數據的可靠性和輸入的正確性。

3、現場指揮人員、有砟軌道精調整理作業人員必須熟悉規范和軌道技術標準。所有參加有砟軌道精調整理施工作業人員,作業前認真學習規范、標準及作業指導書,認真學習施工安全相關知識,須經過相關單位(湖北指揮部、項目部、武漢鐵路局等)進行崗前培訓,考核合格后持證上崗。

4、完成管段內線路焊接及應力放散、整修打磨了不平順焊縫、鋼軌硬彎矯直,軌道離設計標高8~10cm。

5、按要求配備齊全所需設備,并對儀器設備按規定項目進行檢定和校準工作,并在檢定有效期內。

6、應力放散鎖定時按照設計鎖定軌溫完成線路鎖定,鎖定軌溫符合規范要求。

(三)軌道狀態檢查

1、測量前安排專人對需要測量地段進行全面檢查,檢查扣件安裝是否正確,對扣配件缺失、破損、扣壓力不達標的進行整改,要求無缺少、無損壞、無污染、無空吊。更換枕木時,不得擾動道床穩定,嚴禁掏底更換;枕木更換位置采用液壓搗固機加強搗固、密實道床,枕木抽換完畢后,對每根枕木扣配件進行檢查;軌下橡膠墊板方正,不得竄位;墊板下道碴等雜物應清除干凈;軌距擋板方正,不得壓住軌下墊板,軌槽內清理干凈。

2、彈條復緊,扣壓力達標,彈條扣壓力達標后以三點與鋼軌接觸為準。用塞尺逐個檢查扣件與軌距擋塊中間不密貼、軌距擋塊與鋼軌、鋼軌和軌下墊板不密貼、鋼軌工作邊有殘留混凝土等情況。要求彈條中部前端下頦與軌距塊間隙﹥0.5mm,軌底外側邊緣與軌距塊間隙﹥0.3mm,軌枕擋肩與軌距塊間隙﹥0.3mm。

3、檢查鋼軌焊縫平順性,標準要求:頂面 0~+0.2mm,工作邊0~-0.2mm,圓弧面 0~-0.2mm。檢查方法:用1m靠尺、塞尺進行檢查,且做好檢查記錄。

4、軌距調整:調整軌距時,逐根枕木檢查,根據檢查的數據選擇異型調整軌距塊,滿足軌距遞變率1/1500,保證軌距調整后滿足軌道幾何狀態測量儀和大型養路機械作業模式的要求。

(四)大型養路機械鋪砟精調整理

采用武漢大機段07608機車、DWL-48型起道、撥道、搗固車、WD-320動力穩定車、SPZ配砟整形車。起道、撥道、搗固車作業時采用軌道幾何參數計算機自動作業,消除人工操作誤差對線路精調整理的影響,采用3點法撥道作業。

1、施工作業標準

將所測算的撥道量和經調整后的起道量的數據提前用紅油漆(或紅粉筆)沿搗固車作業前進方向標注于左側軌枕斜坡上。曲線地段只標注起道量,在曲線的起點軌枕面上標出曲線要素點的準確位置。

根據武漢鐵路局要求、《大型養路機械使用管理規則》等鐵道線路維修規范以及實際現場施工經驗,按照以下數據制定搗固方案:第一遍搗固按直線20m,曲線10m提供,預估起道量30mm;第二遍搗固按直線10m,曲線10m提供,預估起道量20mm,經兩搗一穩后進行應力放散焊接長軌,換完長軌后按直線10m,曲線5m提供,預估起道量20mm(考慮下沉、道砟飽滿程度等因素限制),前三遍整道作業后,軌道標高距設計標高預留20mm~40mm的起道量(曲線段僅留20mm)。起道量超過30mm需將枕木盒道砟填至離軌頂8cm,撥道量超過15mm應將枕木頭扒開。

2、總體作業程序

2.1施工準備→人工整道→機械補砟→配砟、勻砟、扒軌腰→人工配合液壓起道機機搗固→大型養路機第一次起道、撥道、搗固。

2.2測量→機械補砟、配砟、扒軌腰→大型養路機第二次第一次起道、撥道、搗固→穩定作業→焊接長軌。

⑶機械補砟、配砟、扒軌腰、測量→大型養路機第三次第一次起道、撥道、搗固→穩定作業。

3、卸砟、配砟整形作業

3.1作業人員提前對作業地段的補砟、回填情況進行檢查。當現場施工不滿足大型養路機械施工條件的,需進行整改,整改完成后才能進行施工作業。

3.2配砟整形車由內燃機車牽引卸砟,卸砟人員根據起道量按里程合理卸砟,配砟整形車在攏砟、勻砟作業過程中,需確保作業前枕木盒內道砟飽滿。

3.3配置道砟高度低于軌枕面不大于10cm,并清除鋼軌及軌枕面上道砟,按設計斷面段道砟進行整形,形成砟肩堆高。

3.4補砟分為3次進行,前2次各完成需砟量的1/2~2/3,第三次補足全部道砟。

4、起道、撥道、搗固作業

4.1根據提前標注于軌面上的起撥道數據進行起道。

4.2起道、撥道、搗固作業軌溫,應在長鋼軌鋪設軌溫-20℃~+15℃范圍內進行。

4.3一次起道量不應超過80mm,一次撥道量不宜大于50mm。每次起、撥、搗固道作業后軌枕頭外側應有一定數量的道砟,以保證長軌軌道的穩定性。

4.4鋼軌軌腰兩側道砟必須低于軌腰,并保證夾鉗可以夾持,鋼軌內側枕木不得掩埋,保證目視清楚。

4.5起道量50mm~80mm時,選擇雙搗作業;起道量50mm以下時,選擇單搗作業。

4.6橋梁上軌枕下道砟厚度不足150mm時,不得進行搗固作業。

4.7搗固作業結束前,在作業終點劃上標記,并以此開始按不大于2‰的坡度遞減順坡。一般不在圓曲線上順坡,嚴禁在緩和曲線上順坡結束作業。

4.8路基與橋梁連接地段30m范圍、路基換填地段、鋼軌接頭處和曲線外側加強搗固。

4.9搗固穩定作業完畢后應回填道砟,回填完畢后道砟應在軌盒內及軌枕頭部不少于2/3。

5、動力穩定作業

5.1道床起道、撥道、搗固作業后,進行動力穩定作業。

5.2從路基向橋梁上進行路基穩定作業時,在上橋前30m范圍內把加載值逐漸降低50%,下橋后30m范圍內再把豎向荷載逐漸提高到原來的數值,簡支梁橋禁止動力穩定作業。

5.3動力穩定車在橋上不得開始起振、也不宜結束動力穩定作業。

5.4動力穩定作業方向確定后,應根據線路情況,調整好作業速度,調節預定下沉量和垂直預加荷載,進行穩定作業。

6、軌道靜態檢測

線路經起撥道作業和動力穩定作業后達到初期穩定狀態,軌道靜態幾何尺寸應滿足設計要求要求,道床支撐剛度已達70KN/mm,道床橫向阻力已達7.5KN/枕,軌枕盒內道砟飽滿、枕底滿鋪,軌面標高宜比設計低50mm。

7、調整量分析

在模擬軌道調整時,應考慮周全。軌道的平順性指標是通過對軌道主要參數(平面位置、軌距、高低、水平指標曲線圖的“削峰填谷”原則)來實現,將軌道幾何參數調整到允許范圍之內,才能實現直線順直,曲線圓順,過渡順暢。

8、現場軌道整理驗收

8.1現場軌道整理及驗收小組領取扣件材料,根據提供的調整數據,準確找出需要更換扣件的軌枕位置(按軌枕編號找出位置),并對基本軌用道尺和弦線復核,用石筆標出起點和終點(左右股分別標注)。在軌枕擋肩位置標識出平面的調整量和方向,在鋼軌頂面標識出高程或水平的調整量。標注原則:用橫線加箭頭標注出更換地段起始點,每根鋼軌的軌枕一側用數字標注出調整量,注意平面內外側,也就是平面調整的方向,另一側取相反值對應即可。高程只需標注數字,正負即可分辨出降低或抬高。

8.2更換扣件位置標識檢查無誤后,現場作業人員組織線路

工拆換扣件,每次連續松開螺栓不宜超過6個承軌臺。高程調整件更換需使用起道器將鋼軌稍微抬起,平面個別軌距擋塊需要使用小撬棍輔助更換。更換完畢,檢查無誤后,按規定扭力上緊扣件。同一股鋼軌上扣件時,直線地段一般先緊固調整量為正的一側,再緊固調整量為負的一側;曲線地段先緊固曲線內側扣件(低的一側),再緊固另外一側(高的一側)。

8.3扣件更換調整工序,按“擺(調整件)、松(螺栓)、拆(扣件)、頂(鋼軌)、清(雜物)、裝(調整件)、緊(螺栓)、查(扭矩)、記(臺賬)”九個步驟進行。

8.4所有扣件更換調整完畢后,核對軌向和高低調整量,確認更換扣件規格、部位是否與設計一致,并用道尺、弦線復核軌距及軌向。現場技術員再次檢查確認,然后做好現場實際扣件調整量詳細記錄,建立臺賬,以便編制竣工資料及備查。

8.5清理回收更換下來的扣件,分類存放,現場清理干凈,繼續到下一個更換點施工。

9、軌道復檢

9.1對調整后的軌道進行檢測,快速了解調整后的軌道基本幾何狀態。

9.2對調整后的軌道進行靜態復測和驗收。

六、施工質量控制

(一)精調整理數據采集測量應選擇在陰天或夜間進行,嚴禁在高溫、雨天、大霧、大風等氣象條件下進行測量作業,避免測量誤差過大。

(二)嚴格軌道調整順序。

(三)使用弦線檢查時,弦線長度不宜大于25m,起終點應選擇在調整量為零的區域。

(四)緩直、直緩點處不得出現反超高。

(五)調整結束后,上緊螺栓后應檢查扭力,是否達到要求。現場技術員須用弦線或道尺復核調整效果,確保軌道精調整理正確無誤。

(六)精調整理作業前,應提前提出施工申請計劃,經批復后,通知駐站聯絡員,再由駐站聯絡員持申請單到車站辦理登記手續。經過批準后,駐站聯絡員發出準許施工的指令并通知現場防護員,即可按照批準的作業區段、作業內容、作業時間展開施工。未接到駐站聯絡員的明確指令,禁止上線施工。

七、結語

結合現有重載鐵路有砟軌道施工經驗,總結出一套重載鐵路浩吉鐵路有砟軌道鋪砟精調整理施工方案,并做好各項施工準備工作,保證軌道直線順直、曲線圓順、過渡順暢,從而滿足列車在重載鐵路有砟軌道運行中的安全、穩定、舒適要求,為今后重載鐵路建設提供一種高效、快捷、安全、可靠、經濟的新型精調整理方案,對公司和項目的質量、安全、環保、經濟管控有著較好的推動作用,以期作為公司對后續類似工程施工的借鑒及參考,其具有重要意義。

參考文獻:

[1]姬東升.京滬高速鐵路軌道精調方案[J].工程技術.重慶:2013.

[2]Q/MH 0001-2019,新建蒙西至華中地區鐵路煤運通道站前工程技術標準[S].北京:中國鐵道出版社有限公司,2019.

[3]Q/CR 9654-2017,客貨共線鐵路軌道工程施工技術規程[S].北京:中國鐵道出版社,2017.

[4]TB 10413-2018,鐵路軌道工程施工質量驗收標準[S].北京:中國鐵道出版社,2019.

[5]TB 10625-2017,重載鐵路設計規范[S].北京:中國鐵道出版社,2017.

作者簡介:鄭小東(1990—),男 ,湖南省郴州市 ,大學本科,湖南科技大學,助理工程師,研究方向:鐵路與橋梁工程施工技術研究。