省道S304改線工程瀝青下面層試驗段施工技術

楊麗星?韓寶盛

摘 要:為確保瀝青下面層的施工質量,通過試驗段來確定適宜的松鋪厚度、壓實系數以及相應的碾壓方式、碾壓遍數、最佳的機械組合和施工工藝,通過對各種檢測數據的對比、分析與總結,找出最佳施工方法對瀝青下面層質量控制有重要意義。本文對省道S304改線工程瀝青下面層試驗段進行描述,希望對類似工程施工提供幫助。

關鍵詞:瀝青;下面層;試驗段;施工技術

一、工程規模

省道S304改線工程起點樁號:K4+200,終點樁號:K8+425.569,路線全長4.225km。

機動車道路面結構層設計:底基層為級配碎石,厚20cm;基層為水泥穩定碎石,厚36cm;面層設計為4cm細粒式密級配瀝青混凝土(AC-13C)+6cm中粒式密級配瀝青混凝土(AC-20C)+8cm中粒式密級配瀝青混凝土(AC-25C)路面。

本次選取的瀝青試驗段,為K4+200~K4+500段機動車道,厚8cm中粒式密級配瀝青混凝土(AC-25C)路面。

二、試驗段方案

(一)準備工作

1、材料準備

各種原材料均應經過檢測,滿足《公路瀝青路面施工技術規范》(JTGF40-2004)要求。

1.1細集料

瀝青混合料中的細集料,宜用機制砂和天然砂,或石屑與天然砂配制,嚴禁采用山場下腳料。天然砂宜選用中砂或粗砂。

1.2粗集料

粗集料必須采用石質堅硬、潔凈、無風化、有棱角優質石料顆粒,粒徑應大于2.36mm。粗集料必須與瀝青有很好的粘附性,下面層采用花崗巖。

1.3瀝青材料

本項目路面結構下面層AC-25C瀝青混凝土采用A級50號道路石油瀝青。

1.4填料

瀝青混合料中的礦粉采用石灰巖或巖漿巖中的強基性巖石等憎水性石料經磨細得到的礦粉,原石料中的泥土雜質應除凈。

1.5瀝青混合料

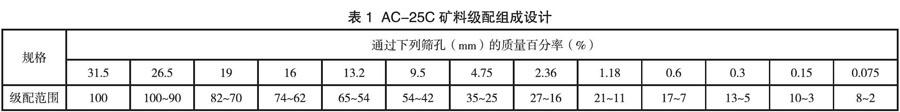

瀝青路面下面層為AC-25C瀝青混合料,采用50號瀝青,級配范圍宜符合表1的要求。

1.6下封層、粘層和透層瀝青

瀝青下封層、粘層及透層瀝青均采用優質SBS改性乳化瀝青。

2、試驗準備

試驗段施工前,在監理現場見證下對原材料按照要求取樣,然后送往試驗室進行自檢。自檢合格后向試驗監理報驗,監理工程師簽認合格后方可進行試驗段施工。初步配出生產配合比為1#(0-3mm):2#(3-5mm):3#(5-10mm):4#(10-15mm):5#(15-28mm):礦粉:水泥=22:5:12:19:38:2:2,油石比3.8。

(二)施工工藝流程及施工方法

1、測量放樣

對試驗段進行基層高程復測,形成數據文件并由監理簽字確認。對于復測出部分標高低于設計部分,攤鋪過程中直接用瀝青混凝土回填,而高出設計標高部分,采用磨平機進行打磨到設計標高,然后清洗干凈。

2、透層與下封層的施工

為了防止在瀝青路面施工過程中破壞已施工完的基層,減少通車后路面滲水對基層的破壞,在瀝青路面基層上設置透層與封層,采用SBS改性乳化瀝青。路面下封層施工采用同步碎石封層技術施工,封層瀝青利用同步瀝青灑布機噴灑過后,設備直接進行撒布碎石。封層灑布量按照0.9-1.1kg/㎡控制,澆灑要均勻,當有遺漏時,應用人工補灑。

3、混合料拌合要求

本工程采用LB—3000型瀝青混凝土拌和廠,瀝青混合料出廠時應逐車檢測瀝青混合料的重量和溫度,記錄出廠時間,簽發運料單。

瀝青混合料拌和過程中,關鍵性控制點為:(1)拌和廠溫度控制包括瀝青加熱溫度(160-170℃),礦料加熱溫度(170-185℃)和瀝青混合料出廠溫度(150-170℃)等。

(2)間歇式拌和機每一鍋的拌和時間為30-50s。

4、瀝青下面層的施工

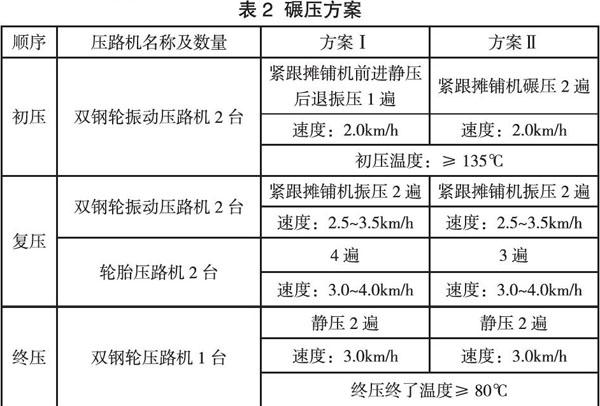

試驗段的攤鋪系數暫按1.2控制,采用2臺攤鋪機進行施工。根據試驗數據進行調整、確定。碾壓采用鋼輪壓路機2臺和膠輪壓路機2臺。碾壓將采取兩種方案進行,從中找到最佳的碾壓組合,具體見表2。

使用2臺攤鋪機攤鋪時,采用無接觸式平衡梁來控制攤鋪厚度。本次試驗段下面層寬度9.5m,2臺攤鋪機熨平板寬度10m。攤鋪機起步前,用木板墊起熨平板,使熨平板的標高為攤鋪層的松鋪標高,為減少熨平板的變形,攤鋪機熨平板要墊起三處。

瀝青混合料攤鋪溫度,正常情況下應不低于140℃,低溫時施工,溫度應不低于160℃。

攤鋪機就位后,熨平板預熱不得少于40分鐘,使熨平板的溫度在100℃以上。攤鋪機攤鋪作業時,起步速度要慢,平穩勻速前進,盡量減少中途停機,攤鋪機速度控制在2m/min。

碾壓時應將壓路機驅動輪面向攤鋪機,行駛路線和碾壓方向不能任意改變。壓路機應從外側的低處向中心高處碾壓,相鄰碾壓帶應每次重疊1/2-1/3 輪寬,最后直到碾壓至路中或全寬為一遍。壓路機不宜在同一斷面處回程碾壓,每次回程向前后錯開不少于1m距離。初壓、復壓和終壓的回程應不在相同斷面處,前后相距應在5-10m范圍內。本次碾壓應與前一次碾壓段搭接不小于10m。壓路機改變方向進退,應在已壓油面上進行。

橫縫壓實:使用鋼輪壓路機垂直于路線進行橫縫碾壓,開始壓路機應在已壓成的油面上,伸入新鋪層的寬度為15cm,然后每壓一遍向新鋪混合料移動15-20cm,直至全部在新鋪層上后再順路方向進行正常壓實。

縱縫壓實:兩臺攤鋪機階梯排列同時進行熱接縫處理時,應將已鋪筑混合料留下10-20cm不碾壓,作為后攤的基準面,后攤鋪面應與先攤鋪面重疊5-10cm左右(在碾壓前進行平整,最后跨縫碾壓),兩臺攤鋪機前后距不大于10m。如果兩臺攤鋪機相隔距離較短,也可做一次碾壓,上下層縱縫應錯開15cm以上。

三、整理試驗結果及總結

(1)機械組合,2臺ABG8620攤鋪機+2臺雙鋼輪壓路機+2臺XP302膠輪壓路機,運輸車輛根據運距和道路情況必須保證施工連續,最低保持8臺運輸車。

(2)根據試驗段的數據,碾壓組合按照初壓(雙鋼輪壓路機)前進靜壓后退振壓1遍,速度:2.0km/h,復壓(雙鋼輪振動壓路機2臺)緊跟攤鋪機振壓2遍,速度:2.5~3.5km/h,輪胎壓路機 2臺后壓4遍,速度:3.0~4.0km/h,終壓(雙鋼輪壓路機1臺)靜壓2遍,速度:3.0km/h。

(3)松鋪系數1.2,滿足施工要求。

(4)攤鋪機行走速度2-4m/分鐘,夯錘設置為4檔,基本控制在3m/分鐘。

(5)驗證了生產配合比的各項指標均能滿足施工要求。油石比為3.8%,滿足施工要求。

四、后期應該注意的問題

(1)混合料生產時,試驗室指派專人在拌和樓負責控制骨料溫度及瀝青加熱溫度、混合料配合比、混合料拌和時間、出料溫度及有無成團結塊或出現花白料等,從而確保混合料出廠質量。當發現問題時及時進行原因分析,并采取相應的措施進行調整。

(2)運輸車運料時,采用篷布遮蓋等保溫、防雨和防污染的措施,以減少混合料的溫度損失。

(3)瀝青攤鋪機駕駛員不得擅離崗位,運料車向攤鋪卸料時,應協調配合,同步行進,防止倒撞。

五、結語

本次試驗段的施工總體來說是成功的,在施工中積累了大量真實的技術數據,為指導省道S304改線工程瀝青下面層施工提供依據。

參考文獻:

[1](JTG B01-2014)《公路工程技術標準》

[2](JTG/T F20-2015)《公路路面基層施工技術細則》

[3](JTG/T D32-2012)《公路土工合成材料應用技術規范》

[4](JTGF80/1-2004)《公路工程質量檢驗評定標準》

[5](JTGF40-2004)公路瀝青路面施工技術規范