HAUNI切片機切刀裝置的研制

摘 要:切片機是將打葉復烤后的煙包分切成煙塊,以滿足后道工序的加工工藝要求。生產中片煙分切時煙塊的尺寸、重量、煙塊與煙塊之間是否粘連,都直接影響片煙松散回潮的效果和設備運行狀態,而切刀裝置是該生產系統穩定性的關鍵裝置。

關鍵詞:切刀;薄片

HAUNI公司TSV-AM型立式切片機可以將拆除外包裝的煙包(不包括再造煙葉)分切成厚度大致相等的若干煙塊,并有序地鋪設到出口輸送帶上,為后續松散回潮做準備,能夠滿足8000kg/h的流水線的要求。

一、存在的問題及原因分析

(一)人工拆分薄片費時費力且拆分過程中存在安全隱患,拆分過程中,人需要攀爬到輸送帶上,存在摔傷的安全隱患。人工在線上拆分薄片,身上等物品容易掉落到物料中,如果沒有及時發現將會造成雜物污染。

(二)切薄片時電機頻繁跳閘,煙草薄片又稱重組煙葉、均質煙葉。主要由碎梗、碎簽、碎片和一些下腳料,甚至相當數量的煙灰成分,通過加人一定比例的纖維按造紙原理加工而成的。

通過分析該設備無法有效裁切薄片的原因有:①設備老舊,裁切能力有限,目前車間采用的是HAUNI公司生產的TSV-AM型切片機,制造年份為2002年。②薄片的耐機械加工性比煙葉更強,在被切割時的阻力更大,當前切片機的裁切能力無法滿足100%切薄片的需求,該設備可以裁切切非薄片煙包,而裁切薄片時卻容易產生切刀電機跳閘。

針對現有設備存在的不足,對能否設計一種新的切刀裝置既能裁切煙葉煙包又能裁切薄片展開探討。新的切刀裝置主要可從兩方面進行研制,一是擁有更大的沖裁力,二是裁切相同物料時所需的沖裁力更小。

二、改進方案

查閱相關資料,在《波浪形刃口在中厚板沖裁中的應用》[1]中提到該模具采用了波浪形刃口,其沖裁力可節省了60%。針對上述問題設計一把波浪形刃口的切刀進行改進。

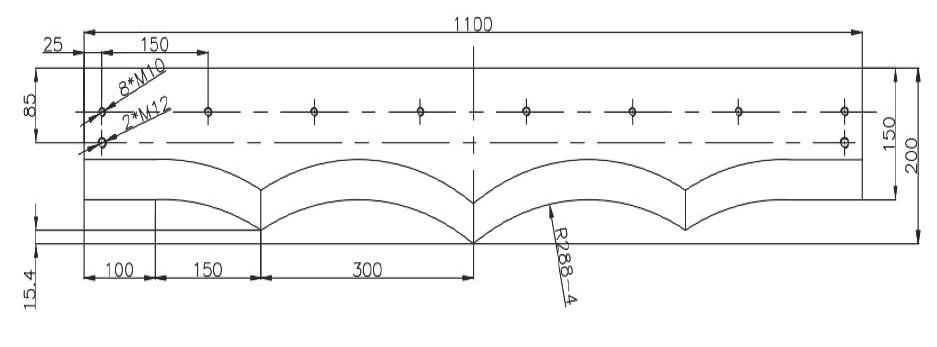

下面進行1、切刀刃口半徑的尺寸確定,根據理論分析,弧度越大越省力,為使刀具不易變形,根據《刀具設計手冊》刃口最大位移控制在0~3.5e-001mm,根據SolidWorks軟件仿真(刃口受力分析位移圖)當刃口半徑R=260時最大位移量為:0.4534mm,當刃口半徑R=288時最大位移量為:0.3023mm,當刃口半徑R=316時最大位移量為:0.2116mm,故確定刃口半徑R=288。

2、切刀材料選擇,依據1、硬度>HRC62,2、耐磨性好3、屈服強度>500MPa4、經濟成本<50元/kg,選擇Crl2MoV合金鋼:淬火后硬度為HRC 61~65,具有良好的耐磨性,屈服強度600MPa,經濟成本40元/kg。

3、切刀尺寸確定,由于切刀的長度及寬度對裁切力影響不大,故采用原切刀長度和寬度,即長度為1100mm,寬度為200mm;刀片的厚度應在保障切刀有足夠剛度的情況下,盡量小,減小下切時對煙包的擠壓,節省裁切力。根據《刀具設計手冊》可知刀具的最小厚度計算如下:

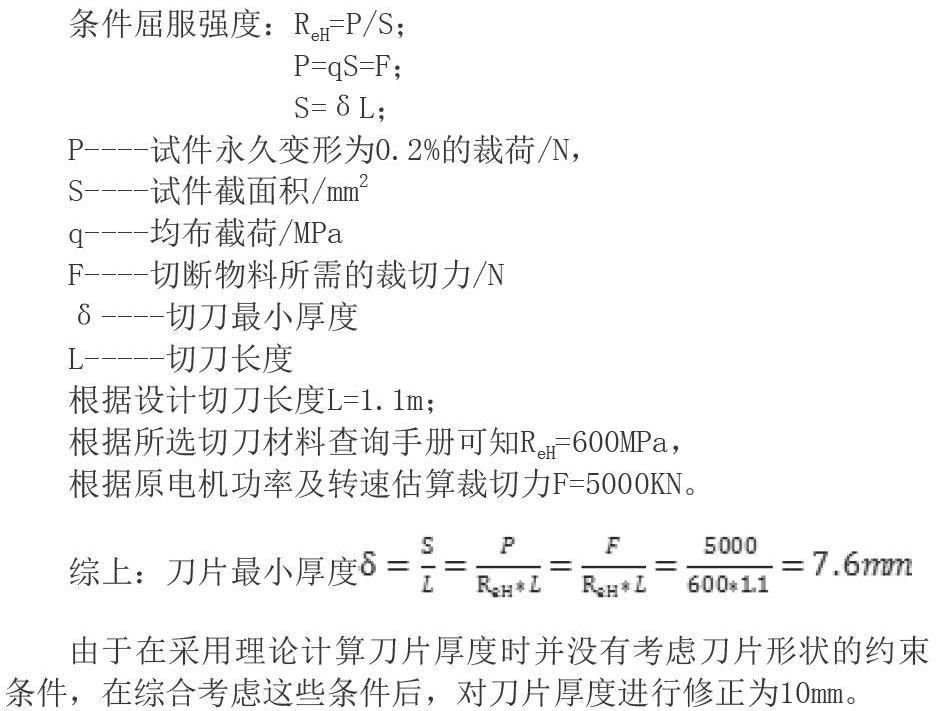

條件屈服強度:ReH=P/S;

P=qS=F;

S=δL;

P----試件永久變形為0.2%的裁荷/N,

S----試件截面積/mm2

q----均布截荷/MPa

F----切斷物料所需的裁切力/N

δ----切刀最小厚度

L-----切刀長度

根據設計切刀長度L=1.1m;

根據所選切刀材料查詢手冊可知ReH=600MPa,

根據原電機功率及轉速估算裁切力F=5000KN。

綜上:刀片最小厚度

由于在采用理論計算刀片厚度時并沒有考慮刀片形狀的約束條件,在綜合考慮這些條件后,對刀片厚度進行修正為10mm。

綜上分析繪制切刀圖紙并制造安裝使用。

三、改進效果

新切刀應用后,降低了切片時所需的沖裁力,提升了切片效率,降低了操作人員勞動強度,降低了操作人員安全風險,降低了雜物污染風險;切片機電機跳閘現象未在發生。

參考文獻

[1]鐘永紀,韓世洪.波浪形刃口在中厚板沖裁中的應用[J].模具制造,2014,(9).

作者簡介:

許國楷(1986-),男,漢,福建省廈門市,助理工程師,本科,研究方向:機械自動化、機械設備維修與保養。