基于納米流控系統的封隔器膠筒肩部防護裝置及其彈性層應用特性

竇益華 李羿瑭 邢星 章婭菲

1. 西安石油大學機械工程學院;2. 中國石油塔里木油田分公司油氣工程研究院

封隔器是油氣勘探開發過程中重要的井下工具,膠筒是封隔器的核心部件[1]。封隔器的密封性能取決于膠筒和套管間的接觸應力的峰值及分布情況[2-3]。在軸向載荷作用下,膠筒兩端受壓后會變形,與套管間產生接觸應力,以此封隔油管與套管之間的環形空間,達到隔絕產層、防護套管等目的。在實際生產過程中,膠筒上下端承受的工作壓差是一種變化載荷[4],在工作壓差作用下,膠筒將被進一步壓縮,膠筒肩部將向承壓座和套管之間的環隙流動,使膠筒肩部突出變形加劇,影響封隔器的密封性能[5]。針對這一問題,人們從封隔器膠筒材料入手,結合封隔器膠筒應用環境,提出了以橡膠為基底的不同膠筒材料[2,6-8]。新型膠筒材料的出現很大程度上緩解了封隔器膠筒密封失效問題,然而,即使是采用性能優良的超彈材料,肩部應力集中問題依舊難以解決。早在1985 年,國內就有采用“防突”裝置來提高膠筒耐壓能力的應用實例[9]。此后,人們就如何改進防突結構、提高其工作性能展開了持續研究[10-11]。所謂“防突”,就是在膠筒端部安放某種阻擋環、支撐件、限制裝置和防護件等,用以阻止和限制封隔器坐封時膠筒向油套環形空間 “突出”或“流動”,從而提高和保持接觸應力,以獲得良好的密封性[12]。目前使用的主要有銅碗固化型和鋼網或鋼帶固化型兩種。“防突”對提高封隔器耐壓能力有一定成效,且不會妨礙起下作業[13]。但在膠筒壓縮時,由于膠筒與銅皮、鋼網或鋼帶在硬度、韌性、變形量等方面差異較大,易造成膠筒與銅皮、鋼網或鋼帶間的分離,加之封隔器蠕動,加劇了防護件與膠筒之間的剝落,甚至損傷膠筒,縮短封隔器使用壽命。

為克服現有技術的不足,有效解決膠筒肩部應力集中現象,減緩膠筒肩部防護件與膠筒間的損傷,筆者將納米流控能量吸收/轉換系統[14-15]與封隔器膠筒“防突”結構相結合,提出了一種新型的膠筒肩部防護裝置結構,提出了一種用于該肩部防護裝置彈性層的配方,研究了彈性層配方的工作特性。該防護裝置除了傳統的楔形金屬擋環外,還包含一環形彈性層,該彈性層在外界壓差及溫度變化時,能夠均勻分散壓力,并實時調節自身形狀、體積變化,消除應力集中現象,減小膠筒由肩部應力集中而導致的失效風險,提升其耐溫變抗壓變性能,提高封隔器膠筒使用壽命。

1 封隔器膠筒肩部防護裝置結構設計

封隔器膠筒肩部的智能彈性防護裝置結構如圖1 所示。該裝置包括一個楔形金屬環,以及與其相配套的環形彈性層。楔形金屬環選用剛性材料,其下方外圍設置有一圈下凸的圍擋,下凸的圍擋中心形成凹槽。凹槽內部鑲嵌環形彈性層。

圖1 新型封隔器膠筒肩部防護裝置結構示意圖Fig. 1 Skematic structure of novel shoulder protection device for packer rubber

環形彈性層依靠主體骨架進行支撐分隔,主體骨架之間包覆有納米多孔介質與功能流體的混合液。如圖1 所示,主體骨架結構可以是由空心的立方體、蜂窩體或圓柱體的小分格堆聚而成,小分格之間相互聯接而不連通。彈性層骨架采用延展性好、韌性高的橡膠材料制成。骨架之間包覆的納米多孔介質與功能流體的混合液,具有智能形變及較高的能量吸收率等獨特的工作特性。

所提出的封隔器膠筒肩部防護裝置與傳統膠筒肩部“防突”裝置相比,其優勢在于本設計中防護裝置與膠筒之間為柔性接觸。由于環形彈性層的獨特形變特性,在受壓時其形態會根據外界面約束自適應調節,避免傳統技術中因“防突”鋼件與膠筒變形不一致而出現相互搓動,且無應力集中現象。另外,該肩部防護裝置與膠筒相互分離,便于現有技術的改造完善。

2 封隔器膠筒肩部防護裝置工作原理

納米流控系統由納米多孔介質及功能流體混合后組成。由于液固兩相間表面張力的作用,功能流體在常溫常壓下不會自發流入納米孔內。將該混合液封裝,并施加一定的壓力,當壓力大于臨界進孔壓力時,表面張力被突破,功能流體進入到多孔材料孔道中去,進而充滿整個納米孔。在外載荷的作用下,宏觀相液體轉化成納米相液體并伴隨著大量的液-固相界面能產生,從而將部分外力功轉化為液-固界面能儲存在納米流控能量吸收/轉換系統中,以達到能量吸收的目的。如果液固兩相間互相不浸潤,那么進入孔道的功能流體在外加載荷撤離后,將在表面張力的推動下流出多孔介質孔道,完成能量吸收、轉換、釋放的過程,這樣的系統具有可重復使用性。

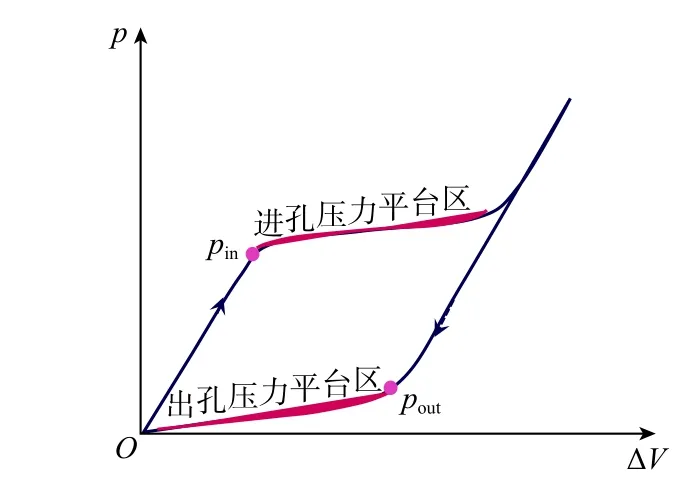

圖2 所示為一個典型的納米流控系統在外加載荷作用下的壓力-體積變化關系示意圖,該系統由疏水性納米多孔介質和功能流體構成。pin為臨界滲透壓,當外界壓力高于pin時,固液兩相間的表面張力被突破,液體開始流入納米孔道中。隨著外載的持續施加,液體源源不斷地流入孔道中去,壓力-體積變化特性曲線呈現出一個進孔平臺。pout為臨界出孔壓力,由于所采用的多孔材料為疏水性材料,當壓力低于臨界出孔壓力時,功能流體會在相界面力的推動下流出多孔介質孔道,實現所存儲界面能的釋放。此過程中,壓力-體積變化特性曲線上出現另一個平臺,稱為出孔平臺。

圖2 封隔器膠筒肩部防護裝置彈性層工作原理圖Fig. 2 Working principle of the elastic layer of shoulder protection device

借助納米流控系統獨特的體積變化與能量吸收特性,在該肩部防護裝置的環形彈性層填充納米多孔介質與功能流體的混合液,當其受壓高于臨界進孔壓力pin時,功能流體會流入多孔介質孔道中去,借助自身的體積變化平衡外界壓力變化,從而使壓力穩定在進孔平臺期的壓力范圍內。所設計的多個小體積獨立封裝的骨架結構保證了該環形彈性層的壓力傳遞性能,使得環形彈性層受壓后壓力分布相對均勻,消除封隔器膠筒肩部的應力集中。

3 性能評價實驗

所述封隔器膠筒肩部防護裝置的主要作用材料為蜂窩骨架內包覆的納米多孔介質與功能流體的彈性層。ZSM-5 具有高硅鋁比,其表面電荷密度較小,而甘油是極性較強的分子,所以不易被ZSM-5 所吸附。本文選取ZSM-5 型沸石與甘油的混合液作為工作介質,實驗測試并分析了ZSM-5 型沸石-甘油系統的可重復使用性,并獲得了不同載荷加載速率下所述配方系統的壓力閾值(即滲透壓pin)及最大壓力下的有效形變量。

3.1 實驗準備

圖3 為納米流控系統壓力-位移特性測試實驗裝置。該實驗臺采用伺服電機帶動蝸桿推動不銹鋼活塞桿為壓力腔體加壓或卸壓,采用位移、壓力及溫度傳感器對活塞桿位移、腔體內壓力和溫度實時監測,并用IMP 數據采集板實時采集數據并記錄。圖3右下為實驗壓力腔體及填充物示意圖。壓力腔體采用不銹鋼制作,最大承壓能力60 MPa。其內填充ZSM-5 型沸石與甘油的混合液,沸石與甘油質量比為1∶10。配置好的混合液放置真空環境進行12 h的脫氣處理,處理完成后將混合液填充在壓力腔體內,進行連續10 次的加載/卸載循環。

圖3 封隔器膠筒彈性層壓力-位移特性測試實驗臺Fig. 3 Pressure-displacement characteristic test bench used for the elastic layer of packer rubber

3.2 實驗結果與分析

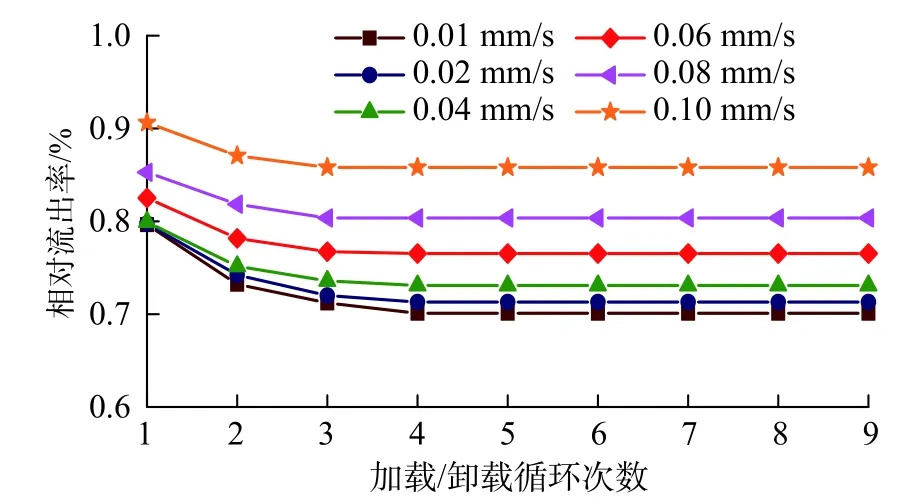

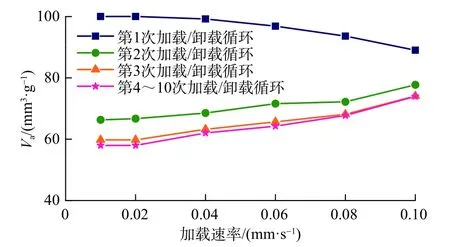

在0.01~0.1 mm/s 范圍的不同加載速率下對ZSM-5 型沸石-甘油系統進行了壓力-位移特性測試。為考量系統的可重復使用性,循環加載/卸載次數為10 次。實驗結果見圖4。

3.2.1 可重復使用性

由圖4 可見,各加載速率下,ZSM-5 型沸石與甘油系統基本在3 次加載/卸載循環后即可達到吞吐平衡,說明該系統可重復使用。對于前3 個加載/卸載循環,當壓力恢復至0.1 MPa 時,系統的形變量并未回到起始位置,表明系統的有效孔容積在這兩次循環中存在不可逆損失。該不可逆損失一部分是由于多孔材料孔道結構在高壓下塌陷所引起的,另一部分是由于液體進孔后個別液體分子被困在孔道內無法出流引起的。經歷了3 次加載/卸載循環后,系統完全達到吞吐平衡,第4~10 次的加載/卸載壓力-體積變化特性曲線完全重合,說明該系統可重復用于能量的吸收與釋放。

圖5 不同加載速率下ZSM-5 型沸石-甘油系統的相對流出率Fig. 5 Relative outflow rate of ZSM-5 zeolite-glycerine system at different loading rates

3.2.2 加載速率對彈性層壓力閾值的影響

對于納米多孔介質與液體的混合液封裝后的系統,當外界壓力升高到一定程度后,液體會突破納米多孔材料孔口的表面張力,進入到孔道當中去,這一壓力值稱為滲透壓,體現在所述封隔器膠筒肩部防護裝置的環形彈性層中,則為該彈性層工作的壓力閾值。

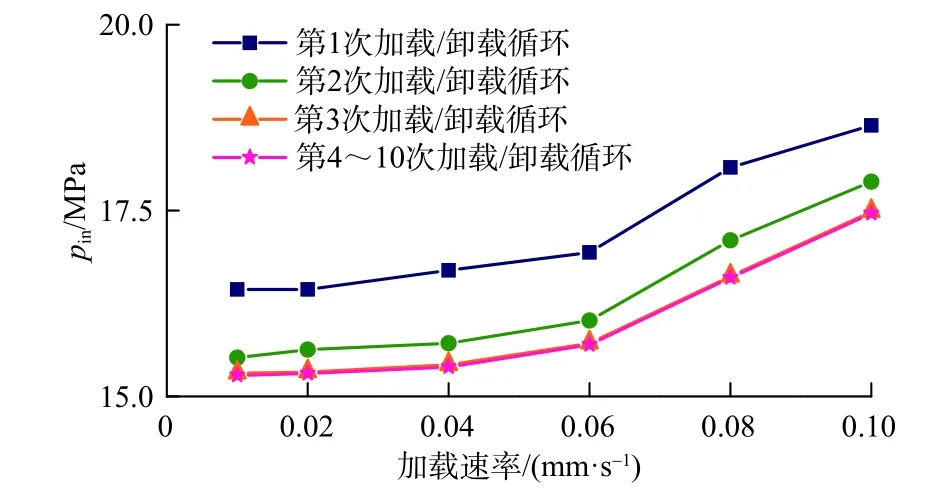

提取沸石-甘油系統在6 組不同的加載速率下的滲透壓,繪制于圖6,可以看出,當加載速率在0.01~0.1 mm/s 范圍內變化時,沸石-甘油配方彈性層的壓力閾值可穩定在17±2 MPa 范圍內。隨著加載速率的提升,壓力閾值總體上呈逐漸升高的趨勢。在加載速率小于0.06 mm/s 時,由于系統的加載/卸載過程逐漸接近準靜態過程,加載速率對滲透壓的提升作用并不是很明顯;但當加載速率大于0.06 mm/s時,隨著加載速率的進一步增加,滲透壓增幅增大。

圖6 不同加載速率下彈性層的壓力閾值Fig. 6 Pressure threshold of elastic layer at different loading rates

從微觀的角度,功能流體在較高速率的動載荷加載過程中,留給孔道入口處附近流體分子的反應時間較短,由于慣性作用,單個流體分子在離開大群體、進入孔道時將遇到更高的能量壁壘,導致較高的滲透壓。而低加載速率下,流體分子有足夠的反應時間調整好位置,以一種基本上處于熱平衡的狀態進入孔道,因此越接近準靜態過程,滲透壓會越低。

3.2.3 加載速率對彈性層最大壓力下有效形變量的影響

加載速率的提升給沸石-甘油系統帶來的另一個影響是入孔平臺的長度變化。入孔平臺,反映了當前系統中多孔材料有效孔體積Va的大小,可用于表征彈性層在最大壓力下的有效形變量。圖7 提取并展示了不同加載速率下10 個加載/卸載循環下沸石-甘油系統的有效孔體積。由于該配方在應用過程中工作在性能穩定的區間,即第4 次循環以后,因此只關注系統在達到吞吐平衡以后有效孔體積隨加載速率變化的規律。當加載速率為0.01 mm/s 時,達到吞吐平衡后(即第4 次循環開始),彈性層最大壓力下的有效形變量為58 mm3/g。隨著加載速率的增大,其最大壓力下的有效形變量逐漸增大,符合彈性層的應用需求。

圖7 不同加載速率下彈性層最大壓力下的有效形變量Fig. 7 Effective deformation of elastic layer under the maximum pressure at different loading rates

4 結論

(1)提出了一種基于納米流控系統的超彈封隔器膠筒智能彈性肩部防護裝置。該肩部防護裝置兼具納米流控系統獨特的壓力-體積變化特性及良好的壓力傳遞性能,可借助自身的體積變化來平衡外界壓力變化,且受壓后壓力分布相對均勻,可消除封隔器膠筒肩部應力集中現象。

(2)通過壓力-位移特性測試實驗,證實了ZSM-5 型沸石-甘油配方在三次加載/卸載循環后即可達到吞吐平衡,具有較好的可重復使用性,可用作所述肩部防護裝置彈性層的填充方案。當加載速率在0.01~0.1 mm/s 范圍內變化時,壓力閾值可穩定在17±2 MPa 范圍內,最大壓力下的有效形變量均大于58 mm3/g,且隨著加載速率的增大逐步提升,符合彈性層的應用需求。

(3)該封隔器膠筒肩部防護裝置具有良好的應用前景,通過調整納米多孔介質與功能流體的配方,環形彈性層的性能在較大范圍內可調,適用于多種復雜工況。