金壇鹽穴儲氣庫注采運行參數優化設計研究

徐帥 張青慶 李小明 蓋增錄 溫盼盼 衛青松

華北石油管理局有限公司江蘇儲氣庫分公司

鹽穴儲氣庫運行參數設計一直是提高鹽穴儲氣庫運行效率的主控因素,也是該領域的研究熱點,很多國內外學者對此進行了研究。1997 年Adams[1]對加拿大Saskatchewan 省Prairie Evaporite 礦區的鹽穴儲氣庫低壓和高壓運行進行了評估,認為在前三次注采氣時套管鞋位置處的最低壓力梯度不小于0.004 52 MPa/m,之后可以降至0.003 39 MPa/m。2007 年陳鋒[2]等通過三維數值模擬方法研究了該溶腔群在不同采氣速率下鹽腔周的應力狀態和體積變形規律,并通過分析,得到了該溶腔群的最佳采氣速率。2010 年王同濤[3]利用數值模擬研究了埋深、頂跨、頂部鹽層厚度、頂部相鄰夾層厚度及彈性模量等參數對鹽穴儲氣庫最低運行壓力的影響規律,計算結果表明鹽穴頂部結構對最低運行壓力影響較為顯著。2015 年Mahmoudi 等[4]通過對鹽穴在存儲天然氣等能源過程中的穩定性進行分析,認為最低運行壓力直接決定著鹽穴是否會發生剪脹、片幫和管柱破壞等,是一個需要慎重考慮的參數。2017 年Belzer 和DeVries[5]通過建立鹽穴儲氣庫運行過程中的三維地質力學模型,研究了埋深、鹽穴直徑、頂部形狀、注采運行參數和鹽巖力學參數等對套管柱安全的影響規律,認為注采運行參數和鹽穴頂部結構對套管軸向應變影響較為顯著。

本文通過利用金壇H1 鹽穴儲氣庫所在目標地層的地質特征、巖石力學參數和目標鹽穴的聲吶測腔數據,建立了H1 井的三維地質力學模型,對鹽穴在不同低壓、不同采氣速率運行條件下鹽穴圍巖響應規律進行研究。通過引入鹽穴圍巖變形量、體積收縮率、剪脹安全系數和等效應變為評價指標的鹽穴儲氣庫安全性評價體系,對不同運行工況條件下的鹽穴穩定性進行了定量評價。根據評價結果對H1 腔體下限壓力及采氣速率提出建議,為現場注采運行參數優化設計提供參考。

1 H1 腔體背景介紹

1.1 H1 腔體基本情況

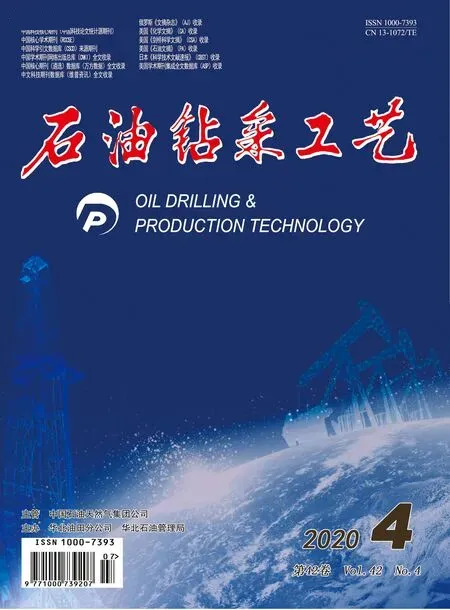

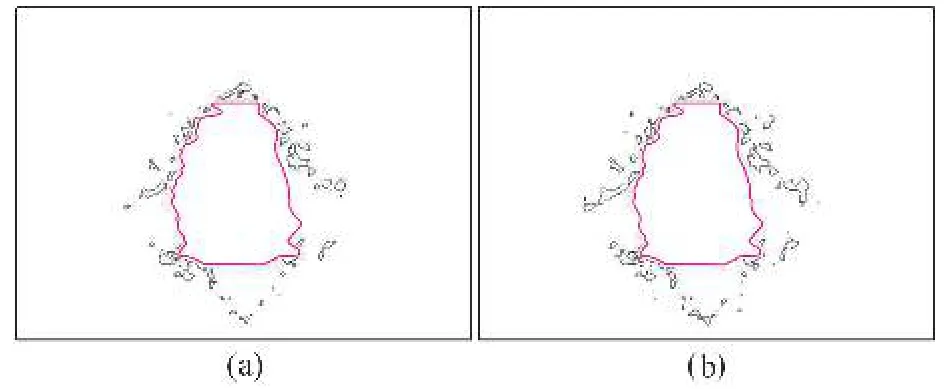

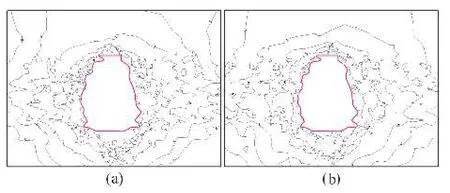

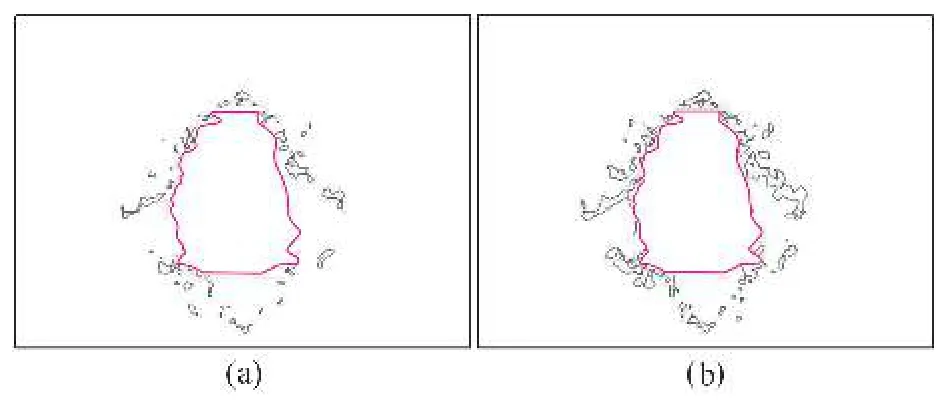

H1 腔于2005 年6 月開始鉆井,2005 年7 月鉆井完成,累計井深1 186 m,?244.5 mm 完井套管下深997.54 m。2006 年5 月開始造腔,2011 年5 月造腔結束,隨后進行了聲吶測腔作業,測得腔體形狀及平均半徑(圖1a)。從圖1 中可以看出H1 腔體形態較好,腔體平均半徑分布較為均勻,腔頂埋深為1 012.0 m、腔底埋深為1 105.8 m,腔體高度為93.8 m,腔體總體積約為22.64 萬m3。2011 年6 月開始進行注氣排鹵作業,2014 年5 月正式投產運行。為了對H1 腔運行狀態進行檢測,2019 年4 月對該溶腔進行帶壓測腔作業,得到聲吶測腔結果(圖1b)。通過對比圖1a 和圖1b,發現運行約5 a 后腔體體積基本上無變化,其他各種體積和形狀參數也基本無變化。2019 年聲吶監測結果表明:腔頂埋深為1 011.9 m、腔底埋深為1 104.9 m,腔體高度為93 m,腔體總體積約為22.62 萬m3,與2011 年聲吶測腔體積相比,體積收縮率約為0.09%。

圖1 H1 腔體2011 年及2019 年聲吶測腔結果Fig. 1 1 Sonar cavity test results of H1 cavity in 2011 and 2019

1.2 運行壓力監測

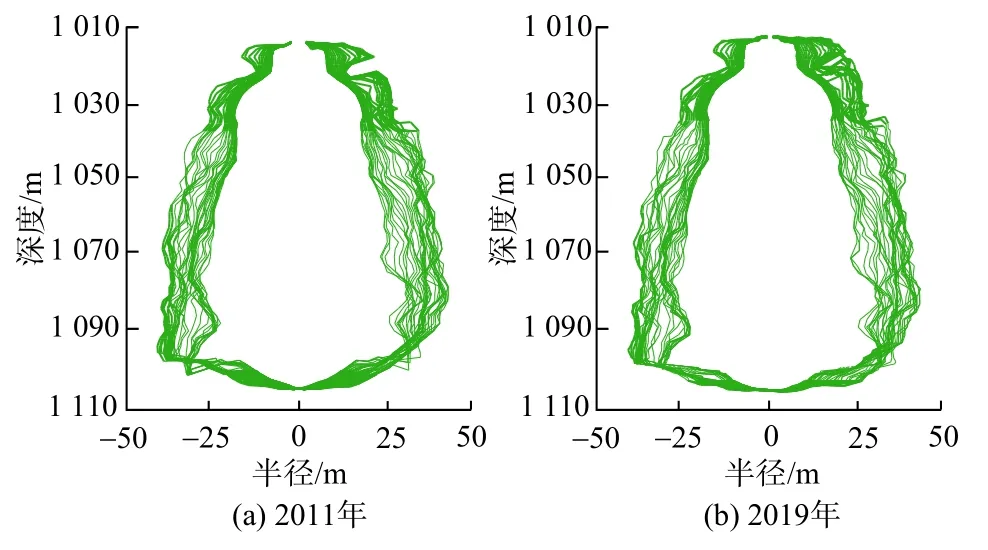

圖2 為H1 腔體套管鞋位置處壓力隨時間變化關系曲線。套管鞋位置的壓力是根據井口壓力計算得到。從圖2 中可以看出H1 腔體最大運行壓力約為16.7 MPa、最小運行壓力約為7.5 MPa,平均運行壓力為14.1 MPa,內壓變化較為劇烈。在數值模擬計算時,以實際生產數據獲得內壓作為載荷邊界條件,作用于腔壁上,以驗證模型的準確性。

圖2 H1 腔套管鞋位置處壓力隨時間變化Fig. 2 Variation of the pressure of H1 cavity at the casing shoe over the time

2 H1 腔體地質力學模型及邊界條件

2.1 腔體計算模型建立

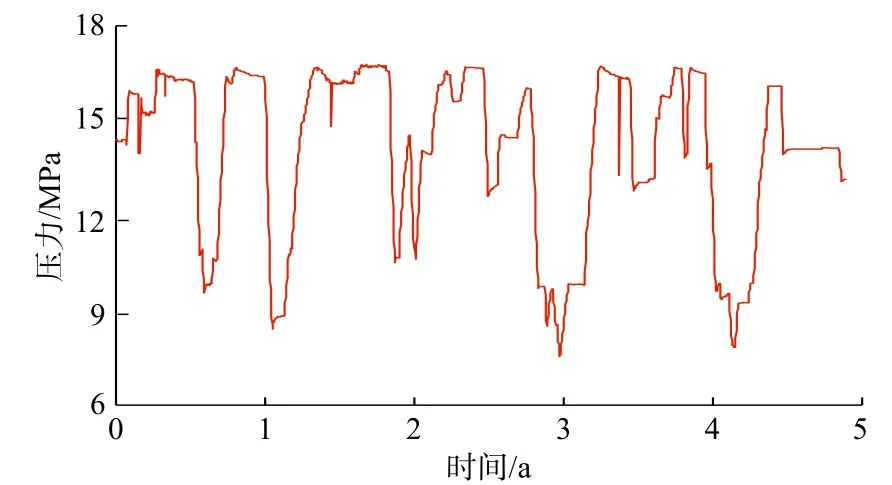

根據圖1 中的聲吶測腔數據可知H1 腔的形狀較為規整,根據H1 腔2011 年聲吶測腔數據建立了腔體模型。圖3 為H1 腔三維地質力學模型及其邊界條件。該模型為一個長方體,其長、寬、高分別為600、600、500 m。地層包括:上覆地層、鹽巖層、夾層和下覆地層,根據鉆井數據可知鹽巖層頂底部埋深分別為978.4 m 和1 177.8 m,含鹽系地層總厚度為199.4 m。鹽巖層和夾層交替出現,本節在建模過程中主要考慮3 個夾層的影響,那些距離腔體較遠或者厚度小于2 m 的夾層在建模過程中不予考慮。由上至下3 個夾層頂部埋深分別為:1 059 m、1 068 m和1 085 m,厚度分別為:2.1 m、2.0 m 和2.4 m。H1 腔位于模型正中心,根據模型尺寸及腔體尺寸可以計算得到腔體邊界距離模型邊界的距離約為5~8 倍腔體沿該方向上的尺寸,表明該模型可以有效降低邊界效應對數值模擬計算結果的影響。在建模過程中將埋深小于800 m 以上的地層簡化為上覆地層壓力,根據金壇地區地應力梯度可以計算得到上覆地層壓力約為18.40 MPa,該模型共有632 144個單元、107 811 個節點。

圖3 H1 腔三維地質力學模型及其邊界條件Fig. 3 3D geomechanics model of H1 cavity and its boundary conditions

2.2 巖石力學參數及模型驗證

H1 腔體在注采氣運行時,內部受到隨時間變化的氣體壓力作用,外部受到上覆地層自重應力和水平地應力的作用。鹽巖具有典型蠕變特性,對鹽穴圍巖受力安全影響較為顯著。在計算時蠕變計算模型采用Norton-Hoff 穩態蠕變本構方程,該方程在金壇儲氣庫的初步設計中得到了應用[6-7],其數學表達式

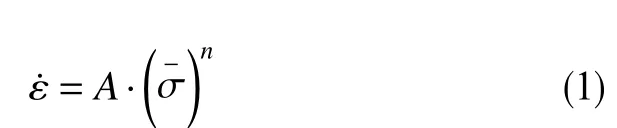

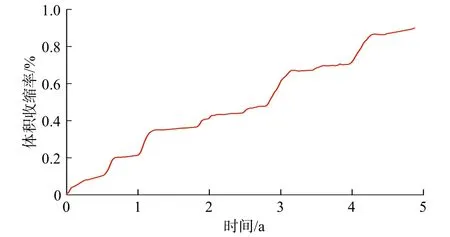

根據金壇巖心的室內實驗結果,金壇地區巖石的力學參數及蠕變參數見表1。

表1 金壇巖石力學及蠕變性能參數Table 1 Rock mechanical and creep parameters of Jintan

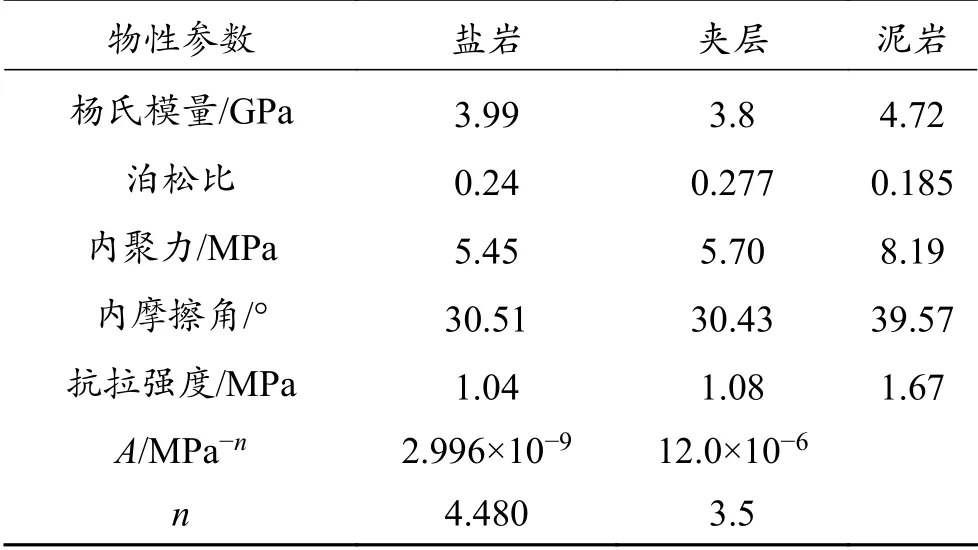

為了驗證模型的準確性,采用實際運行壓力進行穩定性評價計算,圖4 為計算后的H1 腔體積收縮率與時間關系曲線。從圖4 中可以看出,H1 腔體積收縮率隨著時間延長而不斷增加,隨著壓力的增加而降低。計算結果表明時間是體積收縮率的控制因素,內壓變化是次要因素。H1 腔運行5 年后體積收縮率約為1%。2011 年聲吶檢測結果表明H1 腔總體積約為22.64 萬m3,2019 年聲吶測腔數據表明其總體積約為22.62 萬m3,體積收縮率約為0.09%,該數值明顯偏小。這表明H1 腔實際體積收縮率較小,小于聲吶測量誤差(2%),導致H1 腔運行5 年后體積收縮率僅為0.09%。同時,該監測值與數值模擬計算結果之間的絕對誤差小于1%,說明建立的三維地質力學模型、巖石力學參數、邊界條件和載荷等具有較高的準確性和可靠性。因此,可以認為后面利用該模型計算得到H1 腔的其他指標也是準確的。

圖4 H1 腔體積收縮率與時間關系曲線Fig. 4 Variation of the volume shrinkage of H1 cavity over the time

3 注采運行參數優化設計及分析

3.1 采氣速率優化設計

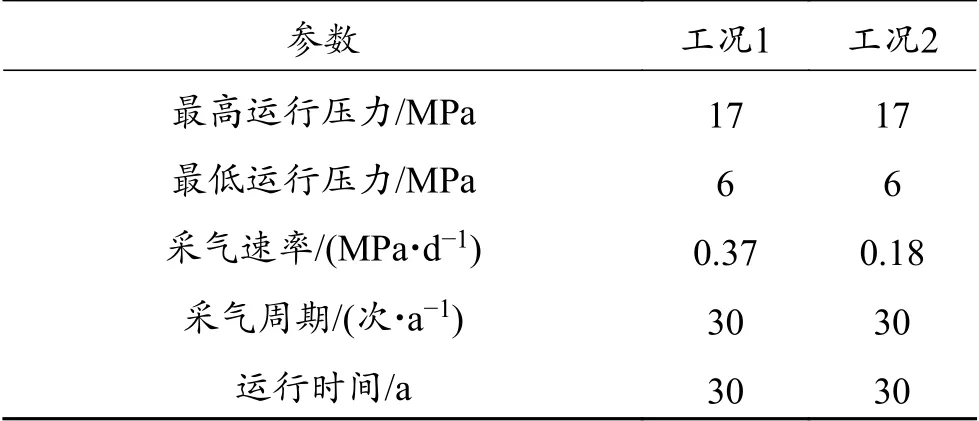

鹽穴儲氣庫可以提供極高的注采氣速率,能夠滿足管道系統日調峰甚至小時調峰的需要。H1 腔當前設計應急采氣壓力為6 MPa,極限壓降0.5 MPa/d,出于安全性考慮,在實際生產過程中,應急采氣壓力為7.5 MPa,極限壓降為0.2 MPa/d。通過設計不同的采氣速率(表2),分析不同采氣速率工況下儲氣庫的穩定性。

表2 H1 腔不同采氣速率計算結果Table 2 Calculation results of H1 cavity at different gas production rates

圖5 為兩種不同工況下H1 腔體總形變量云圖,從圖5 中可以看出,隨著采氣速率的降低腔體圍巖的變形量不斷降低,受長期循環注采氣壓作用,腔體附近圍巖變形量大于遠端圍巖。最大變形量為1.5 m,小于腔體設計最大形變量4 m,兩種工況下腔體圍巖變形量均滿足安全要求。腔體底部的變形量是頂部的2~3 倍,由于底部受圍巖自重壓實作用,對腔體的穩定性影響不大,腔體中部變形量等值線基本在兩側圍巖均勻分布,隨著采氣速率的降低,變形量等值線大小有所降低,說明低采氣速率可以抑制腔體圍巖變形。最大直徑處的變形量隨采氣速率的升高而變大,兩種工況下相差僅有10 cm,計算結果表明,兩種工況下腔體不會發生變形破壞。

圖5 不同采氣速率下總形變量云圖Fig. 5 Contour of total deformation at different gas production rates

在長期注采運行過程中,鹽巖的蠕變性能導致腔體圍巖應變隨時間的延長而增大,等效應變是反映鹽巖蠕變性能的一個重要指標[8-10]。根據H1 腔體設計要求,整個運行周期等效應變應小于10%。圖6 為兩種工況下H1 腔體圍巖等效應變分布云圖,從圖6 中可以看出,隨著采氣速率的降低圍巖等效應變隨之減小,兩種工況下腔體圍巖的等效應變都小于3%,滿足設計要求。腔體附近圍巖的應變等值線密度大于遠處圍巖,說明遠端的圍巖地應力場可以抑制鹽巖蠕變,等效應變最大值發生在腔體的中部和底部凸起處,證明凸起處是整個腔體的薄弱位置且更容易發生蠕變破壞。同時,腔體最大等效應變區域范圍隨采氣速率的降低而減小,說明降低采氣速率可以抑制腔體的等效應變程度,有利于腔體的穩定性。

圖6 不同采氣速率下等效應變云圖Fig. 6 Contour of equivalent strain at different gas production rates

當鹽巖在偏應力作用下由彈性變形進入塑性變形階段,腔體圍巖處于塑性屈服狀態,有可能產生剪切破壞,通常可以使用摩爾庫倫準則來判斷剪切破壞[11-13],根據H1 井設計要求塑性區小范圍分布可以接受,但不允許連接成片。圖7 為兩種工況下腔體圍巖塑性區分布云圖,由圖7 可知隨采氣速率降低塑性區范圍隨之變小,兩種工況下塑性區零星分布,沒有大范圍連接成片,塑性區最大區域位于腔體中部夾層處,這主要因為夾層強度比鹽巖要大,且變形能力差,使得作用在其上的應力得不到釋放,產生應力集中。同時腔體底部尖角處也有塑性區小范圍連接,由于底部受圍巖自重壓實作用,即使發生剪切破壞對腔體整體穩定性影響不大。因此兩種工況下腔體注采運行30 年塑性區分布均滿足設計要求,通過降低采氣速率可以進一步降低塑性區分布范圍。

圖7 不同采氣速率下塑性區分布云圖Fig. 7 Distribution contour of plastic zone at different gas production rates

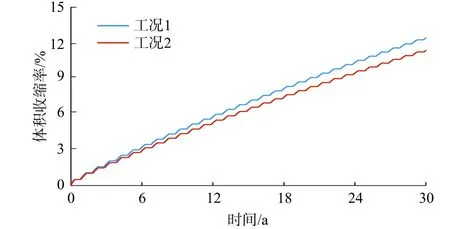

體積收縮率是評價鹽穴儲氣庫可用性和經濟性的重要指標之一,其定義為腔體體積減少量與腔體原體積之比。體積收縮率過大會導致腔體力學性質變差甚至發生失穩破壞,因此H1 腔體設計建議整個運行周期內體積收縮率不能超過20%。圖8 為兩種工況下體積收縮率隨時間變化關系曲線。從圖8中可以看出體積收縮率隨著時間波浪式增加,隨著采氣速率增加而增加。這主要因為鹽穴內壓周期性變化,導致鹽穴內部受到周期性變化的載荷。兩種工況下腔體注采運行30 年體積收縮率均小于20%,證明兩種工況都可以滿足體積收縮率設計要求,因此在應急調峰情況下可以將采氣速率提高到0.37 MPa/d,滿足生產需求的同時也可以保證腔體的穩定性。

圖8 不同采氣速率下體積收縮率隨時間變化圖Fig. 8 Variation of volume shrinkage over the time at different gas production rates

3.2 下限壓力優化設計

H1 腔當前設計最低運行壓力為7~17 MPa,根據國內外建庫經驗,儲氣庫最低運行壓力可以取套管鞋處上覆地層壓力的20%~30%,H1 腔套管鞋處上覆地層壓力為22.91 MPa,計算得到,下限運行壓力區間為4.6~6.9 MPa。對注采氣下限壓力進行調整可以有效增加注采氣量,提高鹽穴儲氣庫經濟效益,設計兩種不同下限壓力(表3)并對腔體穩定性進行分析,探索調整H1 腔下限壓力的可能性。

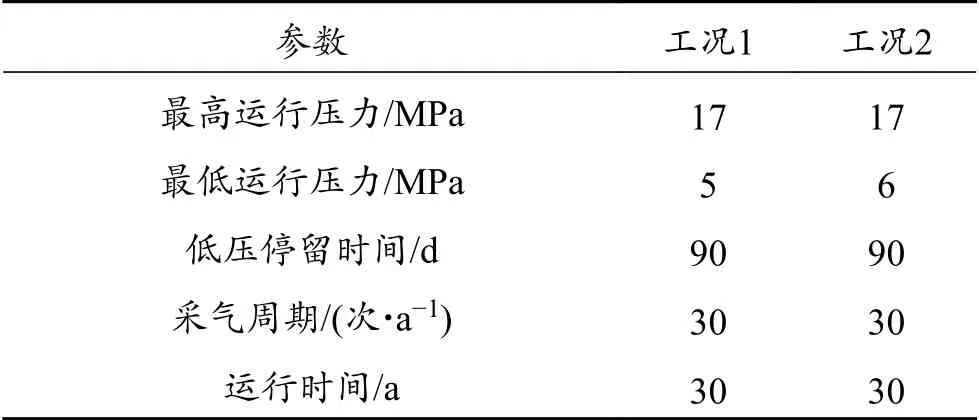

表3 H1 腔不同下限壓力計算結果Table 3 Calculation results of H1 cavity at different lower pressure limits

圖9 為兩種工況下總變形量云圖,由圖9 可知腔體圍巖總變形量隨下限壓力的升高而降低,總變形量最大值位于腔體底部尖角處,腔體附近圍巖變形量大于遠處圍巖,同時內壓5 MPa 時圍巖變形量顯著大于6 MPa 時,說明循環加載的內壓會加速腔體圍巖變形。腔體中部夾層處的形變量大于其他區域,原因為夾層與鹽巖的力學性質差異導致兩者交界面容易產生滑移變形,兩種工況下腔體圍巖總變形量均小于設計規定的安全值4 m,證明兩種工況下腔體不會發生變形破壞。但是在實際降低鹽穴儲氣庫最低運行壓力時還需要確保套管鞋位置的完井管柱安全。

圖9 不同下限壓力總變形量云圖Fig. 9 Contour of total deformation at different lower pressure limits

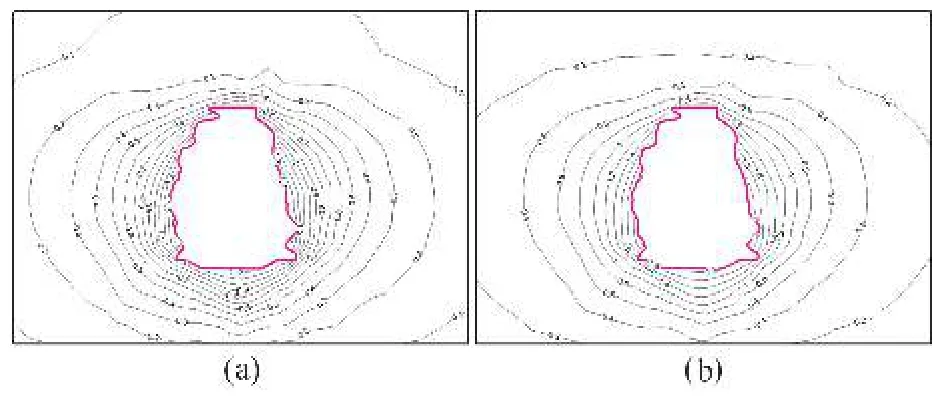

圖10為兩種工況下等效應變分布云圖,由圖10可知腔體圍巖等效應變隨最低壓力的升高而降低,等效應變最大值為3%,隨內壓的增大,最大等效應變的區域面積隨之減小,說明升高氣壓可以抑制鹽巖的蠕變,在注采運行參數設計時應考慮減少低壓停留時間、加快注氣速率來降低鹽巖蠕變導致的等效應變,延長腔體使用壽命。兩種工況下腔體圍巖等效應變均小于設計臨界值20%,最低運行壓力6 MPa 的應變區域面積要小于5 MPa,為了保證腔體的穩定性,將下限運行壓力調整至6 MPa 更為合適。

圖10 不同下限壓力等效應變云圖Fig. 10 Contour of equivalent strain at different lower pressure limits

鹽巖在失效破壞時,表現出較為顯著的剪脹破壞特征,引入鹽巖剪脹破壞安全系數[14-15]對H1腔體安全性進行評價,當剪脹安全系數小于1 時鹽巖將會發生破壞,該準則已經被很多實驗結果驗證,并在很多鹽穴油氣儲庫工程設計和安全評價中得到廣泛的應用并取得很好的應用效果。圖11 為兩種工況下腔體圍巖剪脹安全系數分布云圖,由圖11 可知安全系數隨著內壓增大而增大,腔體附近圍巖的安全系數增加最為顯著,在下限壓力為6 MPa 時腔壁周圍大部分區域安全系數均在1.5 以上,說明腔體安全性較好,同時,計算結果還表明夾層位置處安全系數小于其他位置處,說明夾層位置處是腔體安全薄弱位置,在注采運行中應該重點監控。從保證腔體穩定性的角度考慮,選擇下限壓力為6 MPa 較為合適。

圖11 不同下限壓力剪脹安全系數云圖Fig. 11 Contour of dilation safety factor at different lower pressure limits

圖12為兩種工況下H1 腔體塑性區分布圖,由圖12 可知腔體圍巖塑性區面積隨下限壓力的升高而減小,下限壓力為5 MPa 時,腔體頂部和右側塑性區小范圍連通,由于H1 腔體頂部較為平直,跨度較大,在地應力外擠載荷作用下容易發生局部破壞,在重力作用下局部破壞區域將會從腔頂脫落下來,嚴重時可能會威脅到套管鞋的密封安全。而下限壓力為6 MPa 時,腔體周圍塑性區零星分布,不會發生脫落和片幫等破壞,因此建議將下限壓力設置為6 MPa。

圖12 不同下限壓力腔體塑性區分布云圖Fig. 12 Distribution contour of plastic zone at different lower pressure limits

通過對H1 井在不同采氣速率及下限壓力工況條件下腔體安全評價分析,認為H1 腔體采氣速率可以從0.2 MPa/d 調整為0.37 MPa/d,最低運行壓力可以從當初設計的7 MPa 降低到6 MPa 以增加采氣量,在該低壓條件下運行時間不超過90 d。這樣以H1 腔為例可以多增加工作氣量約219.8 萬m3,增幅約為10%,有較好的經濟和社會效益。

4 結論與建議

(1)根據H1 腔體聲吶測腔數據和所在位置處的地層結構參數,建立了H1 腔穩定性評價的三維地質力學模型。以實際運行內壓作為載荷條件,對H1 腔穩定性進行了模擬計算,通過將計算結果與實際聲吶測腔數據對比,驗證了模型及計算方法的可靠性。

(2)對H1 腔體采氣速率進行優化調整并引入安全準則對腔體進行穩定性評價,結果顯示采氣速率和腔體的穩定性成負相關,但在應急采氣情況下可以將采氣速率由0.2 MPa/d 提升至0.37 MPa/d,可以保證腔體的穩定性。

(3)通過對H1 腔體不同下限壓力條件下鹽穴圍巖力學響應規律的研究,認為腔體下限壓力和腔體的穩定性成正相關;建議將H1 腔體下限壓力由7 MPa 調整至6 MPa,同時減小低壓停留時間,可保證儲氣庫的穩定性同時提升經濟效益。

(4)基于穩定性評價結果,認為H1 腔體的平頂和夾層處是安全性的薄弱位置,建議盡量控制腔頂形狀成拱形,同時避開隔夾層,保證腔體在注采運行中的安全性和穩定性。