汽車尾門焊點開裂解決方案

譚曉蕾 宋豪

摘 要:某車企研發的一款新車型在進行耐久路試試驗過程中,日常檢查發現尾門鉸鏈安裝位置焊點開裂一處。在試驗過程中發生的開裂,表明該位置零件結構耐久性能沒有滿足預期目標要求,需要對該零件進行原因分析并提出針對性的解決方案。利用路試中采集到的動載信號,對信號進行有效處理,結合有限元耐久仿真軟件手段,對尾門進行耐久壽命仿真計算,根據計算數據進行綜合評估,提出提升尾門焊點壽命的有效方案,為車型成功研發提供支持。

關鍵詞:尾門;開裂;鉸鏈;焊點;耐久仿真

Abstract: During the durability road test of a new model developed by an automobile company, a crack was found at the welding spot of the installation position of the tailgate hinge in the daily inspection. The cracking occurred in the process of the test indicates that the durability of the part structure at this location does not meet the expected requirements. It is necessary to analyze the cause of the part and put forward the corresponding solutions. Using the dynamic load signal collected in the road test, the signal is effectively processed. Combined with the finite element durability simulation software, the durability life of the tailgate is simulated. According to the calculation data, the comprehensive evaluation is carried out, and an effective scheme to improve the life of the tailgate welding point is proposed, which provides support for the successful research and development of the vehicle model.

Keywords: Tailgate; Cracking; Hinge; Welding spot; Durability simulation

引言

尾門作為汽車重要的總成,汽車尾門在現實情況中所受到的工況復雜眾多,使用有限元仿真手段可以快速計算汽車零件的各種性能,在研發過程中,較大縮短開發周期。對于汽車尾門問題,在實際過程中,難以對用戶使用的所有工況仿真分析并進行性能評估。在沒有動態載荷輸入的情況下,僅通過準靜態手段評估尾門結構強度耐久性能極有可能會導致結論不夠嚴謹。尾門總成各零件的結構強度耐久性能一直是汽車企業所關注的重要問題。

在原有仿真技術基礎上,結合尾門耐久仿真分析數據,綜合評估尾門零件結構耐久性能的思路,可以為后期相同車型開發提供經驗依據。

1 理論優劣評估

零件結構疲勞耐久是一個復雜的問題,在不考慮結構本身因素情況下,同種結構的壽命影響因素眾多,如溫度、濕度、外界作用力等。較多情況下,零件在使用過程中會承受外界循環載荷的作用,零件的疲勞是一個從裂紋萌生、擴展、最終斷裂的過程。

對結構耐久評估的理論較多,較早期的是邁因那(Miner)線性理論,該理論的思路需要幾個重要的數據:外界循環加載下所產生的歷史應力水平、各應力水平下對應的疲勞壽命、各應力水平下的循環次數[1]。基本公式為:

式中:D為總的損傷量;l為變幅載荷的應力水平等級; ni為第i級載荷的循環次數; Ni為第i級載荷下的疲勞壽命。

在實際情況中發現,外界載荷大小的加載順序對零件的壽命有較大影響,Miner線性理論顯然考慮不足。在疲勞耐久理論發展過程中,非線性損傷理論的產生,能相對準確評估零件的壽命,但該理論在計算方法及時間上都較為復雜;雙線性損傷理論能較好解決非線性損傷過于復雜且線性損傷理論過于簡單的問題[2]。

2 問題提出

車企研發新款車型,新車進行路試試驗里程36200公里時發現尾門鉸鏈焊點位置開裂,發現開裂時里程為路試目標里程90.5%左右,焊點位置裂紋有擴展趨勢,如圖1:

對開裂路試車及相同批次路試車性進行統一考察發現,該尾門鉸鏈各安裝點位置焊點無虛焊、漏焊問題,焊點質量滿足要求,開裂位置也并未發現鈑金劃痕、起皺等現象,初步判定開裂原因與制造無關。對尾門進行結構耐久仿真計算,結合仿真結果數據對該問題進行評估成為解決開裂問題的較好思路。

3 尾門靜態結構強度仿真

新車型開發過程中,在無動態載荷輸入的情況下,可以根據汽車尾門較多工況中的典型極限工況進行靜態結構強度仿真,并用企業經驗標準進行性能評估。汽車尾門為汽車開閉件,尾門作用為封閉汽車后部,保護行人、行李。日常使用中,在尾門氣彈簧協助下開啟、閉合,主要承受氣彈簧的作用力。

按照企業標準,對尾門進行有限元建模。尾門鉸鏈開裂區域網格需進行關鍵處理,避免三角形網格的產生。結構強度仿真應力云圖如圖2:

準靜態結構強度仿真計算結果發現,尾門鉸鏈焊點開裂位置有應力集中現象,最大應力為167.7MPa,尾門內板材料為BLC材料,材料的屈服極限強度為180MPa左右,對比仿真數據尚且有一定安全裕度。考慮到材料在制造過程中,焊接時局部受熱會對材料晶體產生一定影響,會導致材料性能有一定的不穩定性。在仿真軟件中無法考慮這種因素的影響。

4 提出解決思路

根據尾門壽命設計目標里程及尾門開裂時里程考慮,開裂時里程為目標里程的90.5%左右,即可認為目前尾門壽命為目標壽命的90.5%,需在此基礎上將壽命提升百分之十以上方能滿足設計要求。尾門路試狀態結構耐久仿真數據在本次問題解決思路上成為關鍵前提。

4.1 尾門動態載荷

尾門為在路試過程中發生的開裂,對其進行耐久仿真,則要得到路試試驗場的動態載荷輸入。一般汽車動載荷提取需要得到汽車4個軸頭的六分力傳感器、加速度傳感器、位移傳感器的信號數據,將數據處理后加載到動力學懸架模型中進行關鍵硬點提載得到動態載荷[3]。

尾門不是底盤零件,若要通過剛柔耦合方法將尾門放到動力學懸架模型中進行提載,因涉及到尾門及底盤間眾多連接的誤差,會造成模型載荷的較大不準確性,因此直接在尾門關鍵位置貼加速度傳感器,采用該方式得到的信號作為耐久仿真的動態輸入更為有說服力。

4.2 耐久方法選擇

疲勞壽命預測的方法有多種,S-N方法被稱為基于應力的壽命方法。汽車車身的零件較多,零件在外界力作用下,會有由彈性變形到塑性變形的變化過程。S-N法在零件彈性階段的應力以及應變存在的情況下可以較為準確預測零件的壽命。在汽車研發中,汽車較多零件要經過沖壓及其他工藝,零件會存在缺口。在拼接時會使用到焊接等技術,由于缺口、焊縫的存在,零件本身會存在應力集中的現象,這種現象會導致零件局部塑性變形,E-N壽命預測方法能夠對這種情況能有效考慮[4]。

4.3 結構仿真應力結果

在耐久仿真分析中,零件的材料特性是影響壽命的重要因素,材料壽命特性曲線可以通過做樣件試驗得到相關參數進行擬合。企業在沒有做樣件試驗的情況下,可以根據關鍵參數及公式進行大致計算得到。在較多耐久仿真軟件中都會有材料壽命特性曲線的數據庫,通常情況下可以根據需要自行在數據庫中選擇。在nCode軟件材料數據庫有較多的材料種類,可以滿足一部分工程應用中。

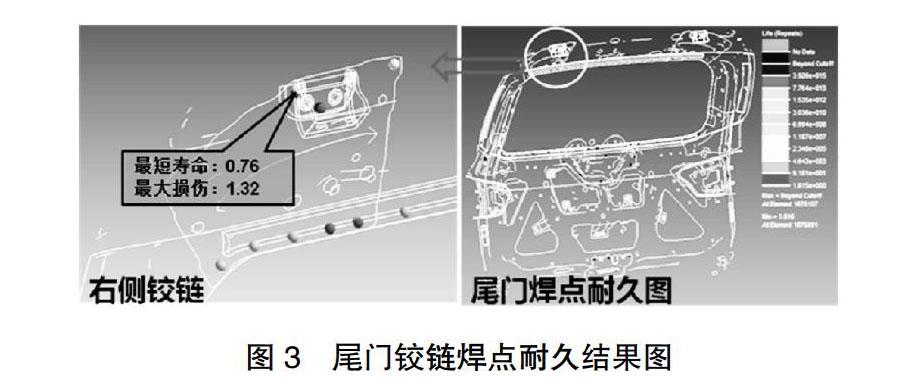

在耐久計算前,需得到尾門單位工況加載得到的應力結果,將結果導入nCode中,疊加實測動載,并設計好目標循環次數,則可以得到壽命結果。尾門鉸鏈位置焊點耐久計算結果如圖3:

企業設計標準為焊點損傷不能超過1,據耐久仿真結果,開裂位置焊點最大損傷為1.32,循環次數為0.76次,不滿足企業設計標準。

5 優化方案思路

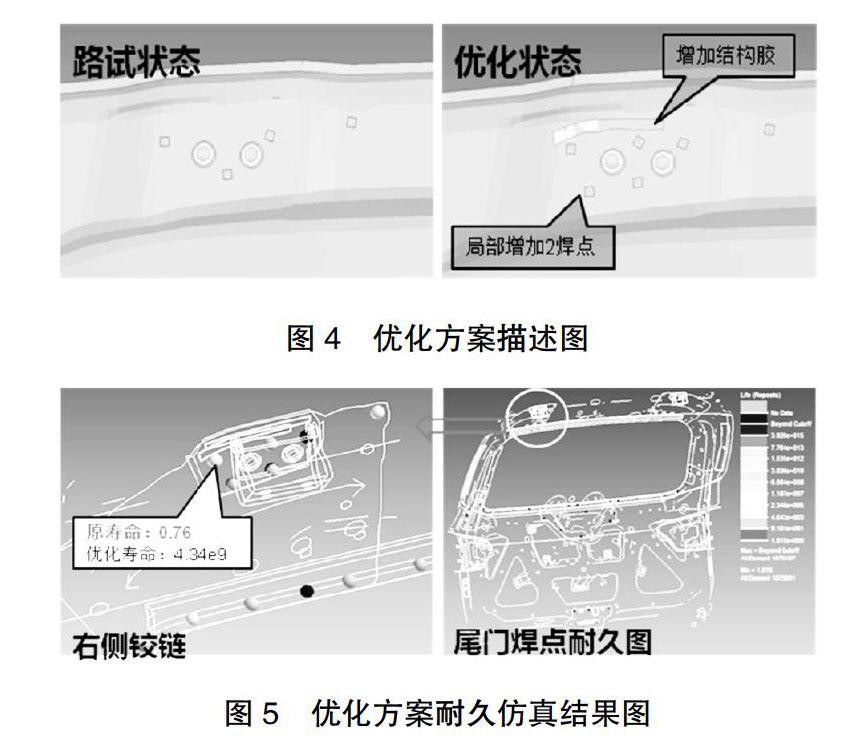

在設計過程中,汽車長度方向為X向,寬度方向為Y向,垂直地面方向為Z向。結合實測載荷數據分析,在汽車行駛過程中,受路面激勵的影響,且尾門鉸鏈為繞Y軸轉動的結構,尾門在X向存在較大的波動。考慮到該車型尾門成本及設計空間考慮,對開裂問題暫不考慮從零件結構上做變更。尾門鉸鏈位置主要靠焊點及螺栓傳力,考慮在尾門鉸鏈位置增加一個焊點,并增加結構膠,減少每個焊點單位受力,減少尾門內板X向的法向受力,使局部受力更加均勻的方案,優化狀態下圖4。對該方案進行再次耐久分析,結果如圖5:

優化方案耐久仿真計算后,壽命由原0.76次提高到4.34E9次,滿足企業設計標準。經過企業研究決定考慮實施該方案。

6 結論

(1)車門系統工況較為復雜,準靜態典型極限工況仿真方法得到的數據難以較為全面評估車門的使用性能。動態加載的耐久仿真則可以彌補這一缺陷,為車門系統性能評估提供多一種數據支持。

(2)有限元仿真每個環節輸入都可能帶來不可避免的誤差,在仿真中應盡量在建模環節盡可能與實際相符合,不能做較多簡化工序;信號采集要采集多組數據,后續對信號進行對比后挑出較好的進行后續處理及輸入。

(3)誤差不可避免,耐久仿真數據難以與實際情況完全相符,仿真計算得到的數據趨勢指向能夠為設計提供較好的建議。

參考文獻

[1] 歐陽黎健.車體疲勞強度設計及疲勞壽命預測方法研究[J].電力機車與城軌車輛,2019,42(3):43-44.

[2] 蒙紹夫.基于虛擬試驗場的客車車身結構可靠性分析[D].長安大學車輛工程,2017:23-26

[3] 苗冬梅.基于車輛系統動力學建模仿真的整車疲勞動載荷分析研究[D].吉林:吉林大學汽車工程學院,2017:15-18.

[4] 李永利.疲勞試驗測試分析理論與實踐[M].北京:國防工業出版社, 2011:46-58.