汽車涂裝溶劑型生產線進行水性化改造的實踐與總結

丁太節

摘 要:在提倡環保的背景下,福建奔馳汽車廠實施上涂水性漆改造的項目介紹。包括涂料輸送循環系統改造、空調,循環風給氣系統改造、色漆中間烘房改造、色漆機器人噴涂系統改造等,在成功實施改造項目的同時,為汽車涂裝車間的水性漆噴涂投產使用提供參考信息。

關鍵詞:水性漆;VOC;PCS涂料輸送循環系統;汽車涂裝

Abstract: Under the background of advocating environmental protection, fujian Benz automobile factory carries out the project of transformation of waterborne paint. It includes the transformation of coating conveying and circulating system, air conditioning, circulating air supply system, paint drying room in the middle, paint robot spraying system, etc. It provides reference information for the production and use of water-based paint spraying in the automobile painting workshop while successfully implementing the transformation project.

Keywords: Water-basedpaint; VOC; PCS coating conveying and circulating system; Car coating

前言

21世紀以來,日益發展的經濟形勢與日趨嚴峻的空氣質量指標背道而馳。2016-2020隨著“十三五規劃”的發布,綠色環保工業工藝的討論再次被推上風口,國家接連發布《“十三五”節能減排綜合工作方案通知》、《打贏藍天保衛戰三年行動計劃通知》等文件要求相關部門進行管控,其中VOCs污染都受到點名批評,而汽車工業涂裝對于VOCs排放污染難逃其咎。為了響應國家號召,改善環境,福建奔馳汽車廠開始了水性漆改造,計劃用水性漆涂料代替溶劑型涂料進行噴涂,從而減少工業涂裝VOC排放,也為水性漆涂料在涂裝行業的普及貢獻力量。

1 水性漆涂料介紹

水性漆工藝從2005年引入中國后,便開始陸續運用于涂裝工藝中,與溶劑型油漆不同,溶劑型油漆成分中溶劑成分占比50%,固體分占比50%,而水性漆成分中,水分占比49%,溶劑占比16%,固體分占比35%,正是水性漆以清水為稀釋劑的成分特點,有機溶劑含量小,相比溶劑型油漆以溶劑作為稀釋劑,具有超低的VOCs含量。

2 水性漆改造背景

2014年福建奔馳涂裝車間已順利完成中涂水性漆改造。根據規劃并經股東會批準,2017年將實施上涂水性改造項目,以滿足國家法規要求,達成減排優化,保護環境目的。該項目內容涵蓋:對涂裝車間現行色漆&罩光漆設備改造的設計、制造、安裝、調試以及試裝配合。

3 改造方案

改造計劃由2017年立項,跨度14個月工期,利用夜班和周末施工,保證白班正常生產,在國慶春節長假完成設備調試,于2018年3月春節回來正式切換水性漆生產。

改造方案如下:

3.1 涂料循環輸送系統改造

PCS涂料輸送系統能夠通過將一定黏度的涂料通過攪拌和循環使其保持穩定的性能,避免產生沉淀堵塞管路,然后通過循環管路將涂料輸送至相應工位水性涂料要求存儲環境PH穩定,環境溫度范圍5-35℃,調漆間存儲區域恒溫恒濕。為此,改造需增設管中管溫控系統,PH監控設備,同時將調漆間油壓泵改造為電動泵(自動識別液位調整攪拌轉速)。

新輸送涂料循環系統包括油漆循環系統(供給部分、傳輸部分、應用部分)以及管中管換熱系統,設備采用不銹鋼材質。包括管路、閥門、密封圈等與涂料直接接觸的位置均要求具有非常好的耐酸、耐堿、耐溶劑性能并且在上漆使用前對所有設備、管路進行鈍化處理和深度清潔,如圖1所示:主要包括針對系統中存在的金屬屑、雜質、機器人內部管路、系統盲端和不循環管路的清洗排放。

3.2 噴房空調、給氣供風系統改造

與傳統溶劑型涂料不同的是,水性漆涂料對于使用環境溫濕度要求敏感,工業要求溫度23±2℃,濕度60-70%。

原噴房無降溫系統,無法穩定控制溫濕度,因此在ASU里需增設冷凍機、冷盤管等相關溫控設備。

除濕行風路徑如圖2所示,主要為前提濾網—冷盤管—熱盤管,再通過噴淋加濕調控濕度。

噴房循環風系統:因水性漆涂料噴涂工藝中排風溶劑含量很低,增設循環風裝置,通過過濾后將冷量回收再利用,達到節約能耗目的。但是循環風溶劑濃度仍然偏高,不宜用于人工噴涂站,所以人工站使用新風,將循環風引入機器人站噴涂,可節約30%能耗。

循環路徑為人工噴涂噴房頂部平衡室垂直給氣—沉降漆霧—文丘里氣水分離—排氣風機—三樓ASU—過濾—噴房平衡室—機器人噴涂。

3.3 色漆機器人系統改造

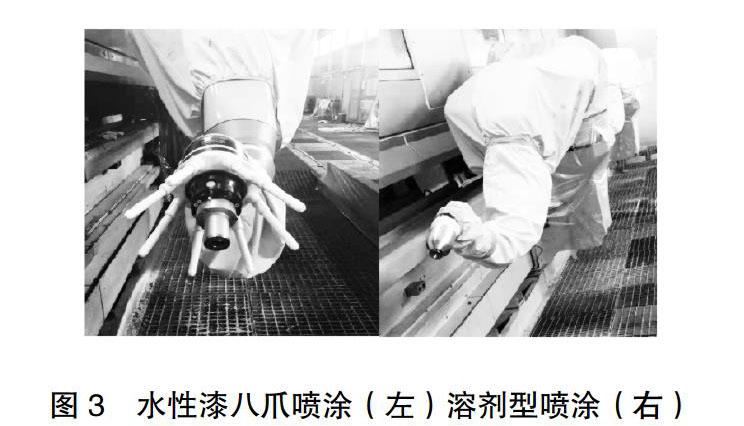

傳統溶劑型涂料噴涂機器人采用內加電模式進行噴涂,由于水性漆低電阻、高電導率的特點,不適合使用原有的內加電噴涂系統,如圖3所示;因此針對色漆機器人噴杯與八爪進行改造后采用外加電模式進行噴涂,但外加電八爪極易受漆霧污染,需要經常對八爪進行清潔。

3.4 中間烘房設置

舊噴涂系統中噴完色漆后通過室溫流平再噴涂清漆,而水性漆色漆由于其“水”性的特點,會導致清漆噴涂無法覆蓋完全,影響清漆金屬定向和成膜上漆平坦性,造成針孔等品質問題,因此需增設中間烘房預烘烤將水分釋放,保證清漆外觀與功能完好。

中間烘房安裝位置為舊系統流平區,長約24米,主要分成三段,分別為升溫段;烘烤時間2-3分鐘,要求空氣濕度小于10g/kg、保溫段;烘烤時間3-7分鐘,要求空氣濕度小于10k/kg,恒溫溫度90℃、以及冷卻段:烘烤時間2-3分鐘,要求噴清漆前車體溫度小于30℃,最終色漆脫水率要求大于85%。

烘房內部采用LNG加熱方式進行烘烤,同時升溫段與保溫段分段燃燒,分別保證對應工藝溫度,同時為了防止升溫段、保溫段和冷卻段之間串風,分段前后使用風幕隔開。

4 改造成果

綜合涂料廠商與生產改造實施,整理匯總關于水性漆導入改造相關信息,表格如下:

涂料循環管路:一周內沒有噴涂計劃時,涂料循環系統可采用半停半用狀態,即每天僅循環攪拌2小時左右,一來減少能源損耗,二來減少涂料在管路循環過程中受到的破壞。在正式生產開線之前,保證循環攪拌4小時以上,便可以正常使用。

當一周以上沒有噴涂計劃時,則可將涂料由循環系統中打出至包裝桶內存儲,并將循環系統及管路清洗干凈,在正式生產之前,將涂料重新導入循環系統當中,便可正常使用。

環境:水性漆有機溶劑含量小,VOC排量低,配合2K清漆工藝,車間VOC排放量僅為原系統20%左右。并且在生產過程中的涂裝工具和設備可以采用水洗,再次減少溶劑使用,對人體傷害較低,也得益于水性漆需求的環境溫度,作業員的工作環境也得到改善,從夏季噴房最高溫38℃以上降到全年23℃左右。

安全性:由于其水含量高,安全性能較溶劑型涂料更好。

存儲使用:防沉降性好,穩定性高,在停線或暫停使用期間可以間歇式開啟循環系統,節約成本。

外觀性能:連同已經完成的中涂水性漆改造,水性漆生產線改造已全部安裝完成,中涂水性涂層為車身提供防紫外線、抗石擊功能,色漆水性涂層提供遮蓋性和最終顏色,雙涂層保障了車身膜厚的同時提升車身整體外觀性能。

5 結束語

水性漆改造是一個龐大且復雜的工程,時間跨度長、牽涉部門廣、改造未知因素多,得益于項目前期的充分準備、各部門的全力配合和縝密的計劃組織,福建奔馳成功實現了溶劑型噴涂向水性漆噴涂的轉變,并且這條產線也成為福建省第一條水性漆汽車生產產線,為其他工廠提供了寶貴的改造經驗。

未來綠色逐漸成為發展的主旋律,隨著環保工藝的高歌猛進,相信水性漆工藝會陸續成為涂裝生產的標準配置,福建奔馳也會繼續秉承著可持續發展理念在更多領域貫徹落實綠色環保的涂裝工藝。

參考文獻

[1] 胡慧艷.PPG水性漆施工要求與修補技巧[J].價值工程,2016, 35 (15):150-152.

[2] 經久艷,朱廣.客車水性漆涂裝設備的探索[J].現代涂料與涂裝, 2016,19(10):70-72.

[3] 林秀霞,陳德地.汽車涂裝室內部風量及風平衡[J].機電技術, 2014 (4):94-97.

[4] 王浩,路慧喜,徐春.水性漆在汽車車身涂裝上的應用[J].塗料工業, 2010,40(4):000033-36.

[5] 田云[1],王淼[1],張東民[1].淺析水性漆施工對涂裝線設備的要求[J].汽車工藝與材料, 2009(2).