電梯加強筋用一種聚氨酯膠黏劑的制備和研究

摘 要:本文介紹了一種適用于電梯加強筋粘接的雙組份聚氨酯膠黏劑的制備過程,探討了不同樹脂、助劑、催化劑、碳酸鈣等的添加量對粘接性能、固化時間及施工工藝等影響。通過對研究結果的對比分析從中篩選出適用于電梯施工工藝的高綜合性能的配方。

關鍵詞:雙組分;聚氨酯;膠黏劑;電梯加強筋

0 引言

隨著城市快速發展,高層建筑越來越多,電梯數量也隨之井噴式增長,同時市場對電梯的實用性和美觀性要求也越來越高,所以近些年電梯行業內粘接工藝發展迅速。其中電梯加強筋的連接方式由粘接工藝逐步替代傳統的焊接工藝,粘接工藝具有結合面應力分布均勻,對零件無熱影響和變形等優點。目前用于電梯加強筋粘接的膠黏劑主要有丙烯酸、雙面膠帶、MS、聚氨酯等。聚氨酯膠黏劑具有良好的抗剝離和耐沖擊性,并且它具備環保、氣味友好、操作工藝簡單等特點,因此在電梯行業被廣泛應用。

1 試驗部分

1.1 試驗原料

蓖麻油,精煉,無錫市康達化工有限公司;異氰酸酯,工業級,萬華;聚酯多元醇3190,工業級,禾大公司;聚醚240,工業級,高橋石化;植物油改性多元醇E(簡稱樹脂E),BASF;植物油改性多元醇F(簡稱樹脂F),BASF;復合助劑A:上海漢司實業有限公司;碳酸鈣,歐米亞;復合催化劑B,上海漢司實業有限公司。

1.2 試驗設備及方法

電子天平,賽多利斯;小型高速分散機,上海微特電機有限公司;電子拉力機,美特斯;GB/T 2791-1995,GB/T7124-2008;粘度計,Brookfield。

1.3 試驗制備

1.3.1 雙組分聚氨酯膠粘劑主劑的制備

按配方依次將蓖麻油、聚醚240、聚酯多元醇3190、樹脂E、樹脂F等投入到混合罐中,低速300rpm分散5min,再加入碳酸鈣先低速300rpm分散5min,然后高速1000rpm分散25min,出料至包裝罐內,密封待用。固化劑采用PM200。

1.3.2 測試件的制備

基材準備:T剝離的試件尺寸:長度200mm,寬度25±0.5mm;拉伸剪切試件尺寸:長度100mm,寬度25± 0.25mm;此次試驗用不銹鋼和鍍鋅鋼的測試件均由客戶提供。

基材處理:將不銹鋼和鍍鋅鋼試件用酒精擦拭祛除油污,然后晾干備用。

施膠過程:按比例準確稱取主劑和固化劑,快速混合均勻,然后用玻璃棒或小刮板快速在不銹鋼和鍍鋅鋼試件的待粘接面上刮涂均勻。

復合固化:將試件快速復合并用夾具固定好,然后將試件迅速轉移至60℃烘箱內,10min后取出試件,部分拉剪試件室溫冷卻10min后卸去夾具立即測試拉剪強度,其余T剝離和拉剪試件常溫放置7天后測試強度。

2 結果與討論

2.1 不同樹脂類型和用量對T剝離強度的影響

2.1.1樹脂E和樹脂F對T剝離強度的影響

測試位移是取5組T剝離試件測試位移主要集中的區間。

從表1結果看出:①以蓖麻油為主體樹脂的膠黏劑配方中,適當添加樹脂E或樹脂F可提高T剝離強度;②測試位移卻隨著兩種樹脂用量的增加在縮短,說明T剝離試件在測試到某個點瞬間剝離開,未形成有效的位移,其中a5配方測試位移過短,T剝離強度無法取值;③a1至a5配方粘接面的破壞模式均主要是從鍍鋅面脫離。

蓖麻油是脂肪酸的甘油酯,羥基平均官能度是2.7,平均分子量在900左右。樹脂E和樹脂F均是基于蓖麻油的改性多元醇,平均分子量相近均在400左右,而兩者之間官能度不同,樹脂E官能度是2,樹脂F官能度是3。與蓖麻油相比樹脂E和樹脂F分子量小,羥值高,與異氰酸酯反應會引入更多剛性鏈段,柔性鏈段含量會相對變少,表現出T剝離強度升高,對鍍鋅的粘接力會更強,但有效的測試位移會縮短。其中樹脂F的官能度是3,與樹脂E相比交聯度更高,故表現出更高的剛性,少量添加T剝離強度即有顯著提高,但如a5會過猶不及,無法有效測試T剝離強度。通過上述的結果分析,為了提高剝離強度不能只單方面提高膠本體的剛性和交聯度。

從表2的結果看出:①以蓖麻油為主體樹脂的膠黏劑配方中,隨著聚醚240或聚酯3190用量的增加會降低T剝離強度;②適當添加聚醚240或聚酯3190可延長有效測試位移;③a6至a9配方粘接面的破壞模式均主要是從鍍鋅面脫離。

聚醚240是以丙二醇為起始劑的聚環氧丙烷,分子量為2000,羥基官能度為2,聚酯3190是二聚酸改性聚酯二元醇,分子量為2000,羥基官能度為2。在蓖麻油主體配方中適當添加聚醚220或聚酯3190均提高了柔性鏈段的含量,所以測試位移會延長,但是對鍍鋅的粘接力會隨之降低。同等用量的聚醚240和聚酯3190對應的T剝離強度結果,可看出3190測得T剝離強度更高,這是因為3190主鏈上含大量酯鍵,比240的醚鍵極性高,從而表現出對鍍鋅的更高的附著力,所以在樹脂復配時優先選用聚酯3190進行增韌。

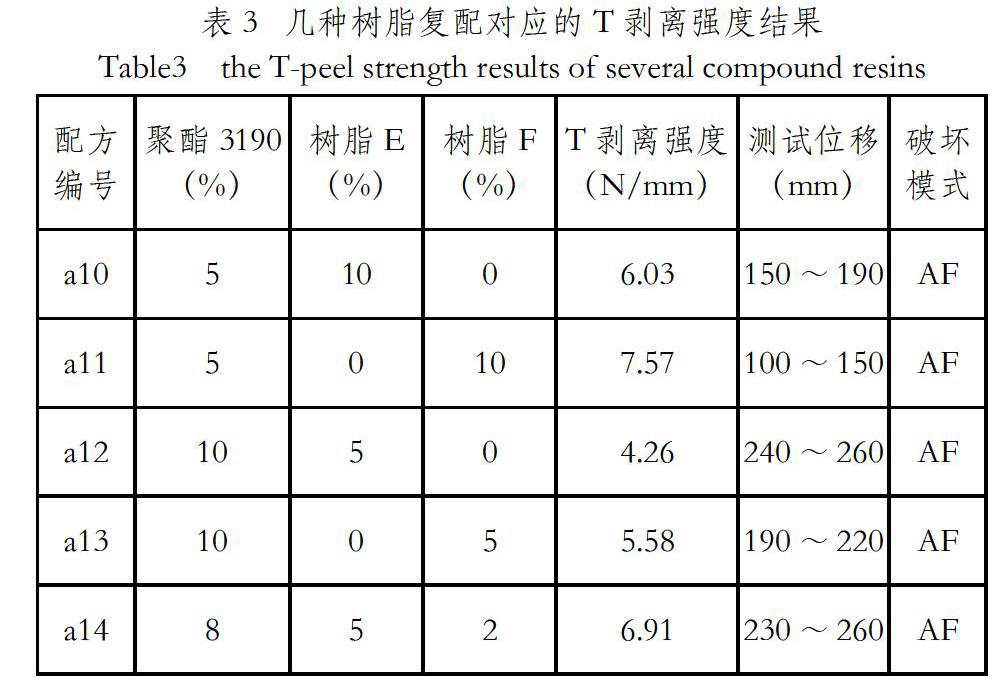

從表3結果可看出:①通過幾種樹脂復配,既可以提高T剝離強度,又能保證測試位移有效長度;②a10至a14配方粘接面的破壞模式均主要從鍍鋅面脫離。

樹脂F的添加雖然能顯著提高T剝離強度,但對測試位移有明顯的影響,只適合少量添加。綜合a10至a13結果,通過調整剛性鏈段和柔性鏈段的量優化出出a14配方,此配方處于剛柔平衡狀態,從而達到剛柔并進的效果。

2.2 碳酸鈣用量對T剝離強度的影響

從表4結果可看出:①T剝離強度隨著碳酸鈣用量的增加而降低;②測試位移隨著碳酸鈣用量的增加而變短;③破壞模式主要是從鍍鋅面脫離。

碳酸鈣含量增加,主體樹脂的含量就會降低,膠體內的極性基團數量減少,影響了對鍍鋅基材的附著力,所以T剝離強度隨之降低,測試位移變短。碳酸鈣含量在30%至60%之間變化,T剝離強度降低有限,考慮到成本因素優選碳酸鈣用量60%。

2.3 復合助劑A的不同添加量對應的T剝離強度結果

從表5結果可看出:①添加復合助劑A能提高T剝離強度,并隨著添加量的增加T剝離強度先隨之升高后又降低;②對測試位移無明顯的影響;③隨著助劑A含量的增加破壞模式由粘附破壞逐步轉成內聚破壞。

復合助劑A是上海漢司針對金屬類基材研究調配的一種復合型助劑,尤其能有效的提高對鍍鋅基材的粘接性。它由促進金屬粘接的兩種助劑復配而成,主要成分是改性氨基烷基多官能團低聚硅烷和改性環氧基烷基多官能團低聚硅烷。改性的低聚硅烷會與鍍鋅表面的基團反應,所以隨著助劑A添加量的增加,增強了膠本體對鍍鋅的黏附力,從而提高了T剝離強度;但增加到一定量后,過量的助劑會降低膠本體的強度,導致T剝離強度也隨之降低。所以復合助劑A添加量在0.5%左右比較合適。

2.4 復合催化劑B對操作時間和固化時間的影響

從表6結果可以看出:①加入復合催化劑A可以快速提高固化速度,但操作時間會相對縮短;②隨著催化劑添加量的增加,同樣初始固化條件下拉剪強度隨之增高。

復合催化劑B是上海漢司針對加熱固化工藝研究調配的復合型催化劑,在加熱條件下可快速固化,同時保持較長的室溫操作時間。它是由延遲性金屬催化劑和延遲性胺類催化劑復配而成。根據電梯的操作工藝通常選擇添加量為0.1%~0.2%為宜。

3 結論

綜上結果,適用于電梯加強筋的配方如下:蓖麻油用量25%左右,聚酯3196用量在8%左右,樹脂E用量在5%左右,樹脂F用量在2%左右,碳酸鈣用量在60%左右,漢司助劑A用量在0.5~0.8%,復合催化劑B用量在0.1~0.2%。可根據基材條件、成本要求、客戶操作工藝等要求確定最終所需配方。

參考文獻:

[1]李紹雄,劉益軍.聚氨酯膠粘劑[M].北京:化學工業出版社,1998.

[2]劉益軍.聚氨酯原料及助劑手冊[M].北京:化學工業出版社,2008.

作者簡介:

孫沖(1980- )女,漢族,遼寧省丹東人,畢業于中國海洋大學,碩士學歷,應用化學專業,從事膠黏劑相關的研發、工藝和項目等工作十多年,參與公司多款膠黏劑的開發和工藝改進等。