微調機構裝配可靠性的提高

范偉

摘 要:通過對微調桿,快慢針體的加工工藝的分析,及對加工模具的控制,從而改進手表機芯微調機構的可靠性。

關鍵詞:微調機構,微調桿,快慢針體

一、問題的提出

據我廠手表裝配廠反應,在ST2100機芯裝配過程中,工人在撥動快慢針部件的時侯,微調桿會發生上竄現象,脫離套在上面的快慢針部件,懸于上防震器組件之上,整個擺夾板組件分散開來,陷入癱瘓狀態,微調功能失效。如何提高微調機構的裝配可靠性成為了當前最急需解決的問題。

二、原因分析

我們首先對微調桿、防震器組件和快慢針部件的相關配合工藝尺寸分別進行重新測量,發現這三個零部件配合部位的相關尺寸都符合產品要求。在這種情況下,只能在受力分析上著手,分析其上竄的原因。根據對微調桿受力情況的分析,在旋轉快慢針部件的時候,要使微調桿不向上竄,我們需要做如下兩件事:

1.增加上防震器組件對微調桿的壓力

2.保證快慢針部件對微調桿的壓力方向為水平。

三、問題的解決

通過對相關零部件的相關部位受力的分析,研究,針對以下三個方面進行工藝改善,以期達到預期的效果。

1.微調桿的擠錐錐角度數、錐深的控制;

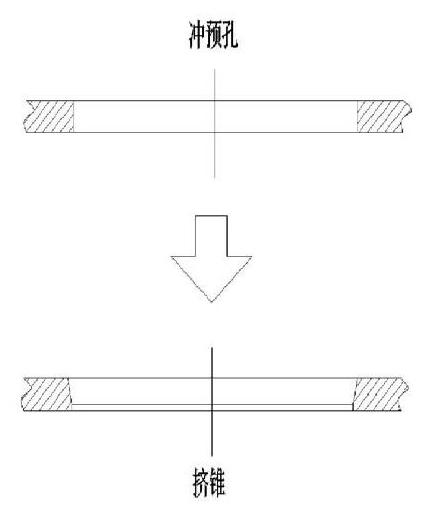

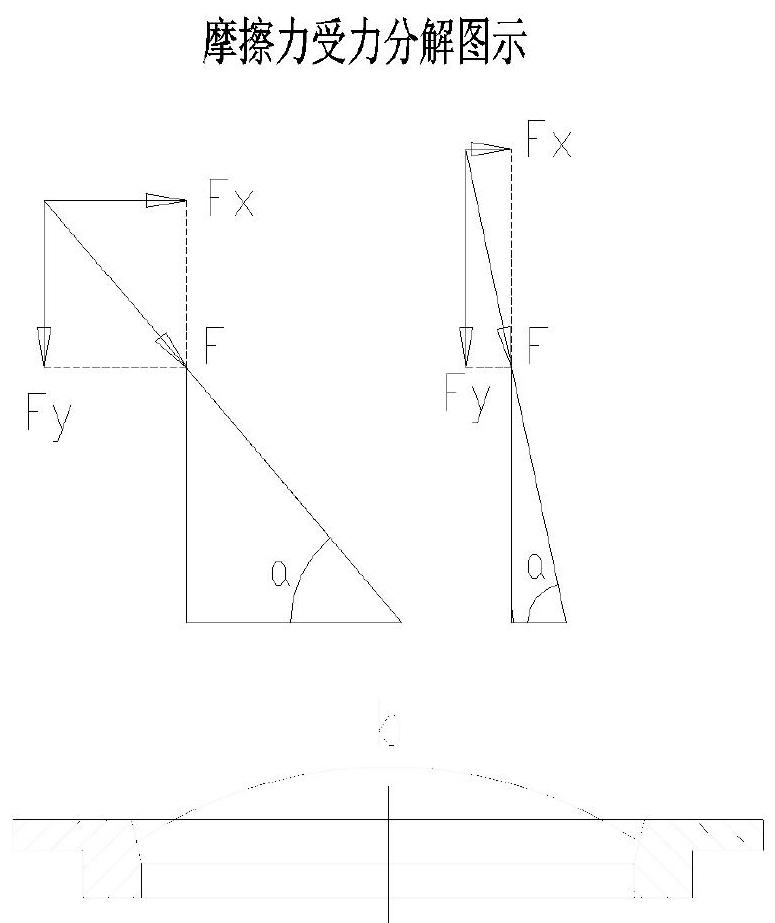

如右圖圖示分析,我們能夠知道摩擦力F一定時,當角度a越大時,向下分解的力Fy越大,反之則越小, 為了使微調桿不發生上竄,我們需要力Fy相對大一些,即要求a角度大,也就是要求微調桿的錐角角度b相對小一些,錐深淺一些。經過反復的修改,調試,裝配,我們得出結論:微調桿擠錐深度控制在圖紙要求的最淺處的時候,F3最合理。微調桿的加工工序為①沖預孔②擠錐,如圖:

要保證擠錐深度淺,我們把預孔的孔徑控制在下差,把毛刺面放在下平面,光亮帶放在錐面,這樣還保證了錐面的表面質量;在操作擠錐工序之前,要檢驗模具的擠錐沖頭角度,必須符合模具圖紙要求,沖頭的中心要和零件孔的中心一致,否則錐和預孔中心偏離,造成上防震器組件與微調桿配合面中心偏離,F3忽大忽小,微調桿也容易脫離出來。

2.微調桿管外徑的直線度的控制;

控制微調桿管外徑是通過如下加工工藝來實現的:沖形→拍扁,

為了確保F2不產生一個向上的分力或是產生的這個分力盡量的小,我們需要保證微調桿管外徑相對于中心線的直線度在0.005以內,并且管根部R≤0.01,通過微調桿的加工工藝我們知道,這個工藝尺寸完全靠模具沖頭的質量來保證。

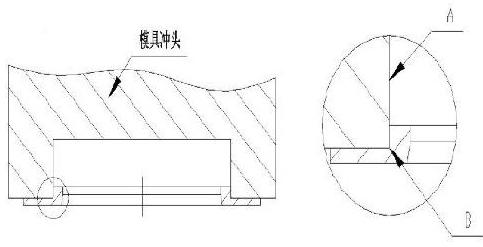

由上圖分析可知,控制模具沖頭A面的直線度水平和B處圓R磨損程度是保證微調桿管外徑直線度的關鍵。為此,我們實施了如下舉措:①對沖頭的圖紙進行修改,增加對A面的直線度要求,A面相對中線的直線度公差為0.002;②規范模具維修工研磨、維修或更換沖頭的時間和加工周期。為了使這個標準合理化,我們對微調桿的工藝加工過程進行了跟蹤,記錄,分析。

3.快慢針部件的快慢針體內孔徑直線度和表面粗糙度的控制

快慢針體是沖裁加工,沖裁撕裂是肯定出現的,控制其大小是控制孔內壁直線度和表面粗糙度的關鍵。快慢針體的料厚比較薄,控制孔徑的直線度就是控制孔壁的撕裂,撕裂太大,容易造成孔成為喇叭口,這就造成了孔壁帶錐,所以必須盡量避免喇叭口出現,意即必須

盡可能的減小撕裂,因此,我們提出如下的措施:在工藝上,我們把毛刺面放在下平面,把光亮帶放在上平面,讓快慢針體對微調桿的力變成有力方向。同時,增加精修孔工序,有效的減少孔內壁撕裂,提高了孔的表面粗糙度;在加工過程中,要求模具維修工定期檢驗沖頭表面粗糙度,定期檢查模具的上下模的間隙,并及時作出調整和維修,這樣,快慢針體內孔徑直線度得到了有效的控制。

四、結論

我們對微調桿和快慢針體進行工藝調整和加強工序控制以后生產出的零部件經裝配車間使用后,沒有發生微調桿上竄現象。同時,在實際生產中,工序加工精度直接影響零件的精度,當加工手段一時不能滿足零件精度要求時,控制手段就顯得非常重要了。

在實際生產中,現有的工藝水平和設備能力不一定能夠做到滿足零部件的精度要求時,我們就需要在加工工序過程中,輔以一定的控制手段,提高各道工序的加工精度,達到提高零部件的精度和質量的目的,進而提高各個機構的裝配可靠性。