牽引電機灰鐵外殼生產過程中的問題及對策

紀永兵

摘 要:本文分析了電機殼的生產制作及質量控制,從毛坯制成和機械加工進行論述,以及在生產過程中質量的管控。論述了機殼制造過程的工藝改進及質量在生產中的作用。質量的管控有效的保證了產品的質量,符合客戶的需求。

關鍵詞:牽引電機灰鐵外殼;產品制造;過程管控;同軸度;垂直度

引言

隨著社會的高速發展,全球對環保的重視。我國機械行業由分散的小規模向具有一定能力的大企業轉型。我們的機械行業也在向高精度,高要求方向發展,電動機車發展尤為迅猛,牽引電機在市場的競爭下也日趨激烈。我們都知道以前的火車是燒煤的,現在的火車基本都是耗電的,機車把電能轉化為動能,故牽引電機就必不可少。全球有那么多的火車和輕軌,每年都會有大批的火車和輕軌服役。牽引電機作為動力來源,就顯的尤為重要,也是各廠家必爭的訂單。我司采購的牽引電機外殼不管在表面上還是尺寸上要求都較高,在制造和加工上具有一定的挑戰性,也是一個供應商能力的體現。本文闡述牽引電機外殼的制作,以及在制作過程中遇到的問題及改善對策,通過這些改善來達到符合產品要求的特性。滿足客戶的需求。

1 牽引電機殼的制造

開發的牽引電機殼(圖1)終使用方為美國公司,年用量大概5000臺。我們要開發一家具有一定能力或有一定潛力的供應商,首先此外殼要符合美國電氣制造商協會標準(NEMA)。在審圖時我們就要查閱NEMA標準,比對中國的電機行業標準是否一致,我們需要提交哪些資料,供應商是否具備這些條件。其次我們要看供應商是否具有可持續供貨的能力,也就是要看企業是否達到標準化。企業標準化有以下三個特征:1)企業標準化必須以提高經濟效益為中心;2)企業標準化貫穿于企業生產,技術,經營管理活動的全過程;3)企業標準化是制定標準和貫徹標準的一種有組織的活動。供應商至少符合這些條件,我們才能與供應商合作。前期要培訓他們一系列流程,提高他們的技術及管理水平。為順利生產我司產品做準備。并保證能持續的生產供貨。

電機外殼的制造分兩個部分:

1. 毛坯制作

我們采用一般的澆注系統,發現毛坯有縮孔現象,根據此現象分析原因:1)澆注系統太小,澆注鐵水流通不暢導致部分地方不夠飽滿;2)澆注鐵水溫度不夠,導致流速不夠;3)澆注系統設計不合理;我們先從前兩點考慮改善,相應改善對策是:此款產品的材質為球墨鑄鐵。球墨鑄鐵的特性有:流動性差,因此我們把澆注系統尺寸加大;我們的產品為桶狀薄壁件,故收縮率會比標準要大,標準收縮率基本在1%,我們把模型尺寸按圖紙放大2%開模。在產品熔煉過程中嚴格按照配比加入微量元素,由于球鐵的流動性差,冷凝快,故提高澆注鐵水的溫度和速度,比普通鐵水溫度提高15°。產品要求鑄造等級為CT11,故用樹脂砂手工造型,鑄造行業基本上是晚上開爐,澆注鐵水,保溫一晚上,第二天早上開箱。經過清砂,去除澆口,冒口,再拿去拋丸(拋丸要根據產品表面要求選擇一定大小的鋼珠)。經過這一套流程下來,鑄件毛坯就制作完成。對毛坯的外形尺寸進行檢驗,如有超差尺寸,我們要分析超差的原因,是模具造成的還是在鑄造過程中外在因素造成的。如果模具上不符就需要對模具進行修正,外界因素要逐一排除。毛坯尺寸OK就進行下一步工序。

2. 機座機加工

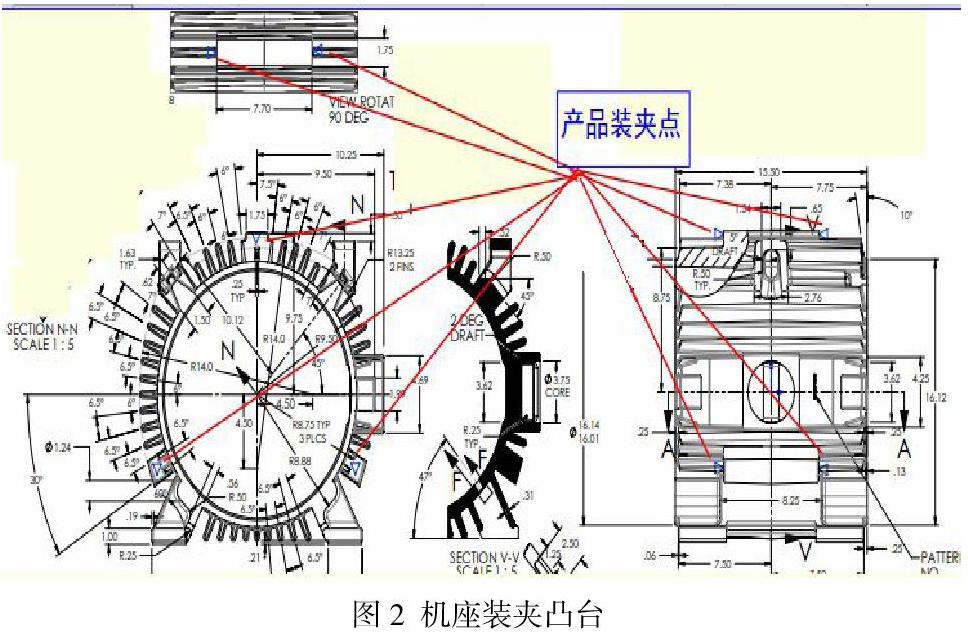

此產品的尺寸要求較高,兩端止口與鐵心檔的同心度要求是0.02mm,垂直度要求是0.025mm;我們最先使用傳統的加工工藝,利用立車加工,我們先平掉止口一端作為基準,固定在立車上加工另一端及止口鐵心檔,由于是立車,產品一段面是貼著車床的,故無法加工到底,需要掉頭,重新裝夾再加工。產品加工好后經檢測一端同心度在0.02mm以內,另一端為0.04~0.08mm之間。檢測數據分析沒掉頭的一端同心度和垂直度沒有超差,超差的都是掉頭加工的那端。分析出原因是掉頭時需重新定位,兩次定位之間存在偏差,故掉頭后加工出的那端同心度和垂直度超差。考慮臥車工藝,臥車上產品一端也貼著車床,也需要掉頭,也難以保證此公差要求。要保證這樣的公差要求就必須要一刀車出來,也就是產品的止口,鐵心檔和總長要一刀完成才可以保證此尺寸要求。機座必須要懸空,讓車刀有加工的余地才可以,在經過反復思考和模擬后,制作一套不需要掉頭一刀能下來的工藝工裝。我們利用機座外型結構上幾個小凸臺作為基準,加以固定,把機座懸空,采用不調頭一刀車的工藝。我們先平一端止口端面為基準,然后止口,鐵心檔一刀車到頭,產品不動,再換一把刀,直接把另一端面平掉,控制產品總長度。理論上此方法可行,但在實際中我們利用此工藝加工幾臺產品,經檢測兩端同心度都超差,基本數據在0.05mm左右,產品圓度也較大,基本在0.60mm左右。本人從人、機、料、法、環五大方面入手,分析影響產品變形的主要原因。發現產品在車床上,沒松固定裝置時,檢測產品的圓度在0.02mm以內。松掉固定裝置,產品的圓度就立馬變成0.60mm左右,也就是說最有可能影響的是固定工裝裝夾的問題。產品固定裝夾點有6個,如圖2所示:

工裝裝夾的影響我從兩方面考慮改善:

(1)產品的裝夾凸臺長短不一,同一端面的裝夾點離止口的距離有偏差。我們把產品固定在裝夾工裝上要加一定的力使產品穩定,與產品裝夾點配合的工裝是標準的,他們在同一平面。這樣就造成產品會因工裝夾緊而扭曲變形。我利用產品止口端面為基準,用銑床把產品裝夾點加以加工,使三個裝夾凸臺到端面距離偏差控制在1mm以內,為了使裝夾凸臺與工裝能緊密結合,凸臺的角度要與中心線垂直,角度控制偏差在0.5°以內。這些控制是為后面加工做準備的。故沒要求太高,這樣的公差便于加工。

(2)裝夾的力度。因為產品三個裝夾凸臺不可能絕對的一樣長,在絕對的同一個平面,故裝夾時產品肯定會受到一個力。因為裝夾凸臺加工過,產品本身也有一定的韌性,這個力在一定范圍內不會影響產品的變形。我們在保證產品穩定的情況下盡量讓這個力最小。通過實驗證明,當這個力加到580---620牛時,產品在加工過程中絕對的穩定,這個力也沒有影響到產品的變形。工藝上我們把裝夾力度制定在580~620牛之間。

通過這兩點改善,有效的保證了產品的同心度和垂直度。考慮到平一端止口要換一次刀,能否不換刀直接可以平掉止口呢?我們在刀頭頂端90°方向再裝一把刀,當產品內徑和止口加工好之后,利用刀頭上的另一把刀直接平掉另一端。經驗證產品尺寸與之前沒差異,都在圖紙要求范圍之內。由于少換一次刀,故加工的效率提高很多。

產品止口內徑控制,此內徑尺寸396.90mm,公差要求為±0.016mm;我們采用降低轉速來控制此公差,轉速太快,產品的變形量增大。樣品階段要多量,由于加工時產品溫度較高,產品實際檢測時溫度是25度左右,溫度不同產品尺寸存在變量。故多測量,多做記錄,便于車床數據的編程。

在產品制作過程中,不管是毛坯制作還是機加工過程,我們都要嚴格按照工藝進行。如有更好的想法,提高生產率或優化制作流程。每改變工藝都要經過反復論證和實際測量,確保產品符合圖紙,滿足客戶的需求。

2 過程控制

統計過程控制是一種重要的過程質量管理技術,它應用統計方法對過程的各個階段進行評估和監控,建立并保持過程處于可接收穩定水平,從而保證產品符合規定要求的一種質量管理技術。統計過程控制主要工具是控制圖,在控制圖上有控制上限和控制下限。產品的控制范圍要符合6西格瑪原則。實驗證明,6西格瑪狀態下產品是最優秀的。我們衡量過程能力有個公式:規定的公差除以過程變異度等于過程能力指數(Cp)。我們一般要求1.33≤Cp<1.67;這個過程能力充分,技術管理能力也較好,繼續維持即可。我們還要預防過程能力的偏移,在不偏移的情況下,生產出來的產品才是最好的。我們的質量管控主要分三個階段;

(1)生產前期,供應商樣品確認合格后,開始小批量和批量生產,首先供應商接到訂單要核對圖紙。樣品合格后在試裝過程中也許會有不合理之處,客戶會對圖紙進行修改。故供應商接到訂單要仔細核對訂單信息及圖紙版本號,看圖紙是否有改動。由質量部下發生產用圖,并嚴格按照樣品制作工藝進行生產。

(2)生產過程中,大家不可隨意更改工藝流程,由過程檢驗員監督實施。生產中不良品要及時處理,質量工程師要及時分析原因及改善措施,避免大批量的報廢。不良品絕不允許流入下道工序,這個要求要全員參與并積極配合,及時報告。生產過程中一些數據要記錄便于查閱和追蹤。生產過程是不容易控制環節,他涉及多道工序,一道工序的失誤都會造成產品的失敗。過程中要充分考慮影響產品質量因素,檢驗員要多測量,避免產品尺寸超差。

(3)產品完成,產品由一系列的工序到完成階段。有些產品在這些過程中有所變形,我們要再次確認產品是否符合客戶的需求。我們要有最終檢驗,按照圖紙查驗產品材料,尺寸,包裝等是否完全符合客戶需求。最終檢驗要有檢驗記錄和報告。

大致流程如下:

審核供應商生產過程能力指數1.33≤Cp<1.67 →生產前期核對圖紙,確認生產用圖→生產中毛坯制作,機械加工→產品完成,最終檢驗確認OK →防銹處理,包裝發貨。

在生產過程中我們要靈活運用QC七大手法(因果圖、排列圖、直方圖、調查表、分層法、散布圖和控制圖)進行質量改進,出現問題及時解決,以免出現批量不合格,造成重大損失。

3 成品檢測

產品制作完成,首先我們要確保產品材料符合要求,我們對材料進行分析檢測,在制作產品時應同時制作幾根試棒,試棒用來測試材料的一些機械特性及金相組織結構。這就要求供應商要有拉力機,硬度計,光譜儀等設備檢測儀器;

產品的尺寸檢測,我們盡量使用現有的量具檢測。有些量具檢測不了尺寸及行位公差可用三坐標檢測。我們還可自制量具來檢測,自制量具要測量可靠,使用簡單的特性。比如產品止口與鐵心檔的同心度,我們自制一個檢具,這個檢具可測量任何機殼的同心度。測量時,兩個定位圓凸臺緊貼止口,表打到鐵心檔上,圍繞止口轉一圈,表上指針變化的數據即使止口與鐵心檔的同心度。此檢具操作簡單,測量數據準確可靠,見圖3。

我們還要對重要尺寸做CPK分析,要看CPK值是否在標準范圍之內,如果達不到,我們要從人,機,料,法,環上面去改進。只有CPK數據達到要求,才能保證量產的產品質量有所保證。

4 總結

通過牽引電機殼的成功開發,在此過程中,我們根據產品流動性差的特點,我們加大模型的澆注系統。這個系統解決了產品內在缺陷,但澆口、冒口的增大,浪費了一定量的鐵水。產品薄壁的特點,在開模時及時放大模型的尺寸。掌握了這些信息,提高了模具開發的成功率。在機加工過程,我們靠降低轉速來保證產品止口內徑的公差。降低轉速即效率降低,要提高生產率,這方面有待改善。總之,一款產品的開發,離不開大家共同的努力。隨著生產實踐的摸索,根據車床特性及時優化工藝加上持續的質量改進,沒有最好,只有更好的工藝,我們多思考多實驗,一定能夠提高生產率。生產出客戶滿意的產品。

參考文獻:

[1]范英俊. 鑄造手冊[M].? 北京: 機械工業出版社, 2003

[2]梁國明. 制造業質量檢驗員手冊[M]. 北京: 機械工業出版社, 2009

[3]劉昕華. 質量專業基礎知識與實務[M]. 北京: 中國人事出版社, 2011