三板溪電廠3號機組下導瓦溫偏高原因分析及處理

王 偉,姚思宇

(五凌電力有限公司三板溪電廠,貴州 黔東556700)

1 概述

三板溪電站位于沅水干流上游清水江河段,地處貴州省錦屏縣境內,下游距錦屏縣城25 km。工程以發電為主,兼有防洪等綜合效益。電站安裝4臺25萬kW混流式機組,總裝機容量100萬kW,設計多年平均發電量24.28億kW·h。壩址控制流域面積11 051 km2,水庫有效庫容26.16億m3,水庫總庫容40.94億m3。三板溪水電廠是沅水干流唯一具有多年調節性能的龍頭電站,調蓄作用及流域梯級補償效益顯著,電廠選用哈爾濱電機廠生產的立式水輪發電機組,型號為HLA855-LJ-505。

2 故障情況

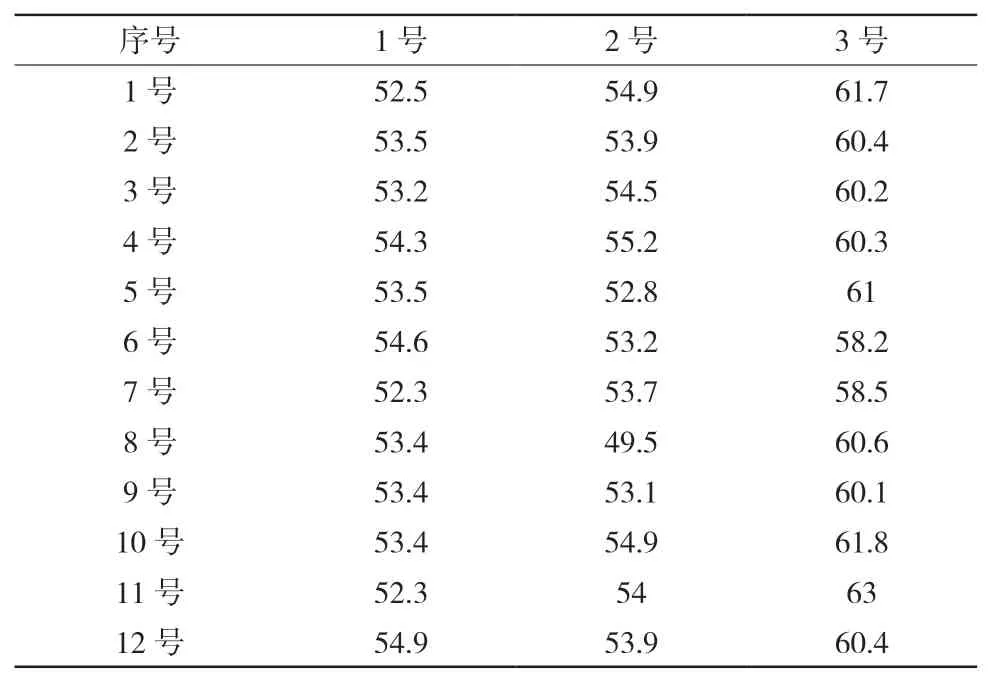

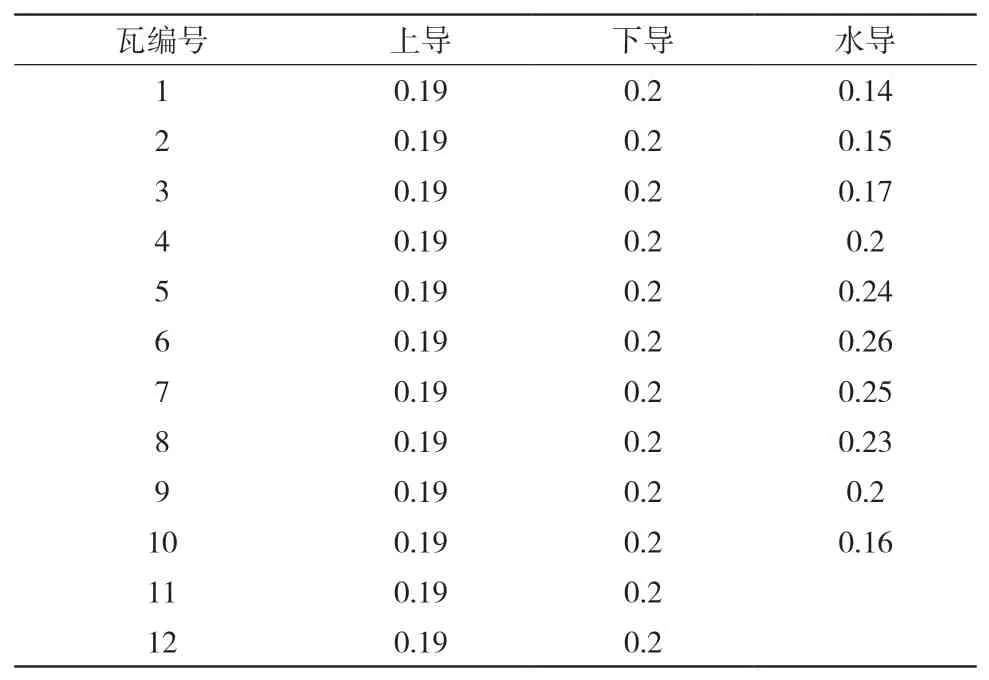

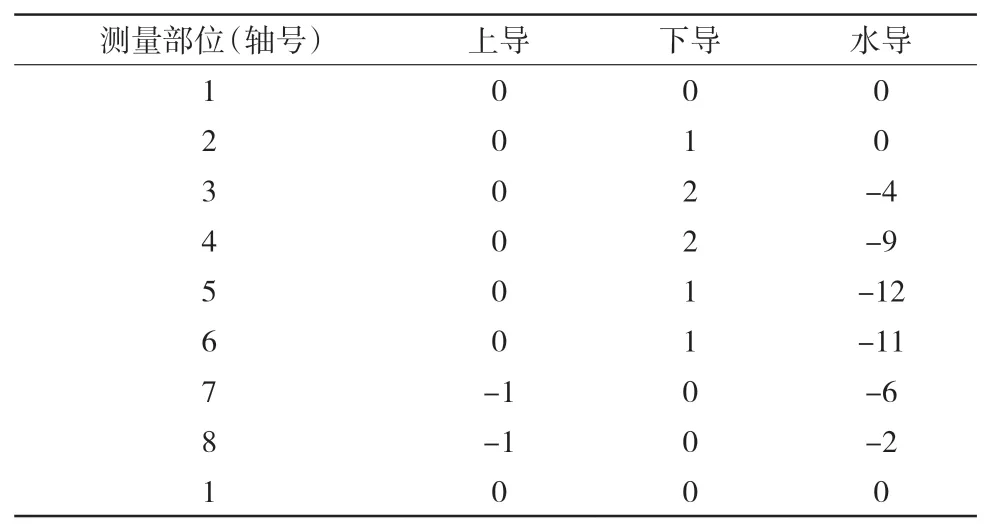

2018年4月27日,三板溪3號機組C級檢修后第一次開機并網帶負荷,連續運行后發現,在同等負荷下,3號機下導瓦溫整體相對于1、2號機組偏高6~7℃左右。同一時間段具體數值如表1所示。

3 原因分析

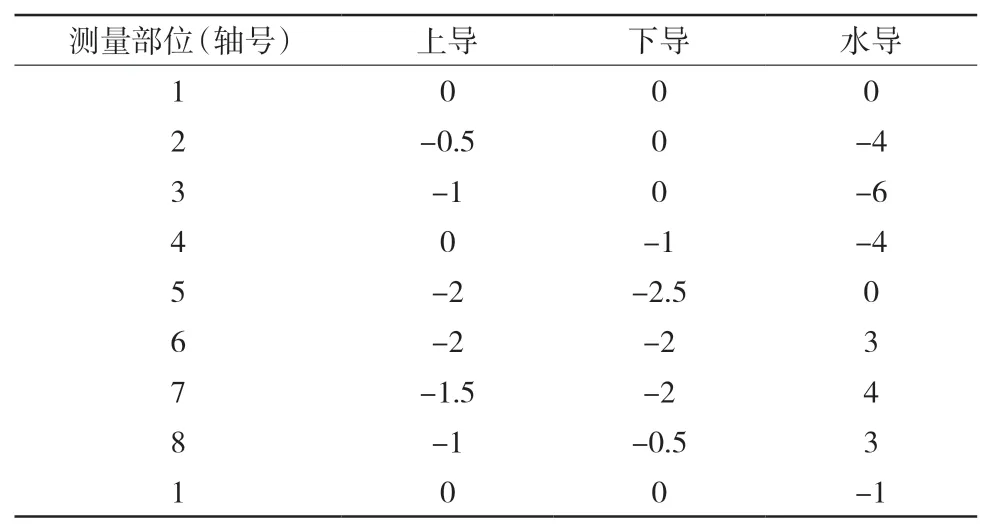

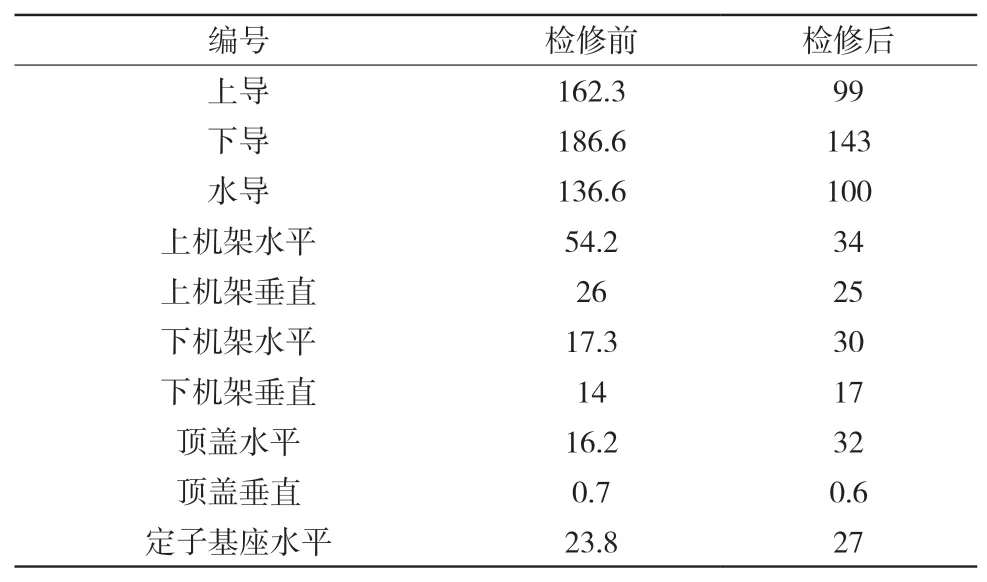

2017年3號機組A級檢修中因檢修時間受限未對3號機組采用組合盤車方式進行盤車,故在2018年C級檢修中按1、2號機組A級檢修組合盤車方式(抱上導、下導單盤水導)對3號機組進行盤車,具體數據如表2所示。

三板溪電廠水輪發電機額定轉速為166.7 r/min,根據GB/T 8564-2003《水輪發電機組安裝技術規范》標準的規定,發電機軸上、下軸承處軸頸及法蘭,相對擺度應該不大于0.03 mm/m,水輪機軸導軸承處軸頸相對擺度應該不大于0.05 mm/m。

表1 3號機組下導瓦溫在同等工況下與1、2號機組瓦溫數據對比 單位℃

表2 3號機組盤車絕對擺度值(檢修后抱上導、下導)單位0.01 mm

相對擺度就是凈全擺度(mm)與測量部位至限位軸承距離(m)之比值。三板溪電廠上導至鏡板的距離為5.29 m,下導至鏡板的距離為1.935 m,主軸法蘭至鏡板的距離為3.805 m,水導至鏡板的距離為6.68 m。由此可以算出在抱上導、下導單盤水導這種盤車方式下,各部位各盤車點的相對擺度,顯然是符合GB/T 8564-2003《水輪發電機組安裝技術規范》標準的規定。

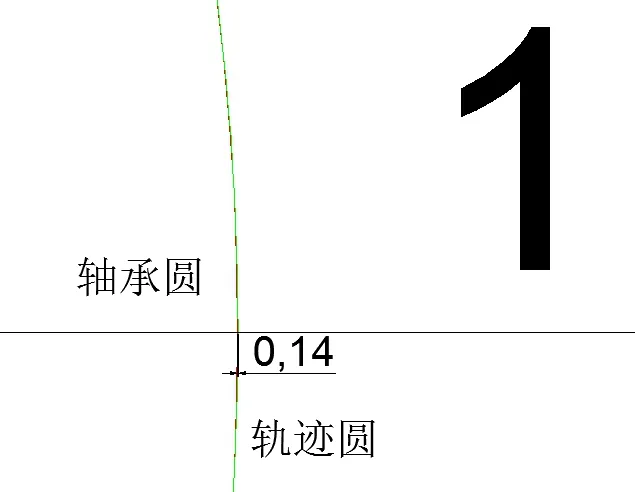

以水導設計瓦半徑值875 mm做標準軸承圓,分析盤車數據水導處最大擺度出現在6號與7號點之間且偏向7號點,且此處的值為正值。參考水導處的凈全擺度(最大值12)以0.12 mm為直徑做機組實際中心的軌跡圓,由于此時的絕對擺度為正值,因此間隙圓的圓心應在最大擺度值的對稱位置,以此為圓心,設計半徑值加上此處設計的瓦間隙值(875+0.20)mm做間隙圓,將實際瓦的位置對應到相同的坐標系內,測量瓦中心線與2個圓之間的距離即可得到瓦間隙。

圖1 1號瓦處間隙示意圖

三板溪電廠上導單邊設計間隙:0.15~0.20 mm、下導單邊設計間隙:0.15~0.20 mm、水導單邊設計間隙:0.18~0.22 mm。據此對上導、下導、水導間隙分配見表3。3號機組在2017年A級檢修、2018年C級檢修采用2種盤車方式放置瓦間隙,運行一段時間后,在同一工況下振動、擺度、瓦溫數據如表4、表5所示。

表3 機組導軸承間隙分配表(時間:2018.4.17)單位:mm

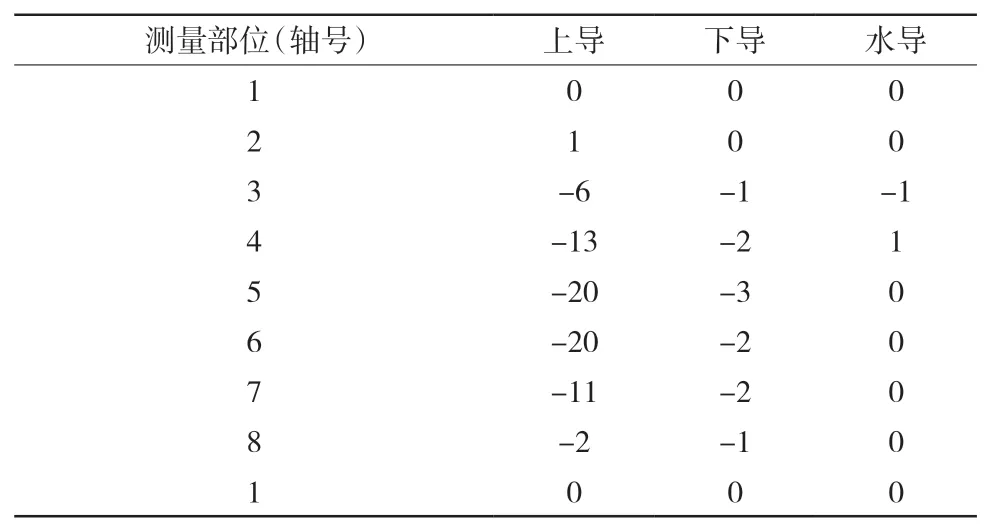

表4 振動擺度數據對比 單位:μm

表5 瓦溫數據對比 單位:℃

從上述瓦間隙分配、振動、擺度、瓦溫數據分析可知:因3號機組檢修后上導雙邊間隙由0.44 mm減小至0.38 mm,下導雙邊間隙由0.46 mm減小至0.40 mm,水導雙邊間隙由0.44 mm減小至0.40 mm,造成機組振動、擺度數據較檢修前有一定程度的減小,而上導、下導、水導瓦溫則均有不同程度的上升,這是符合客觀實際情況的。

經現場檢查下導軸承冷卻水量、下導油位、下導測溫元件檢查均無明顯異常,下導軸承瓦溫較其他機組偏高7~8℃,初步判斷為3號機組軸線不理想,水輪機軸偏向6號與7號點之間且偏向7號點(對應下導瓦11號、水導瓦6號),造成下導瓦11號、水導瓦6號較其他瓦溫偏高。由于機組軸線不正和轉子質量不均勻等原因,導致整個機組的機械不平衡力和電磁不平衡力大量作用在下導軸瓦上,引起下導瓦與大軸摩擦力增大,下導瓦溫整體偏高。

4 處理過程

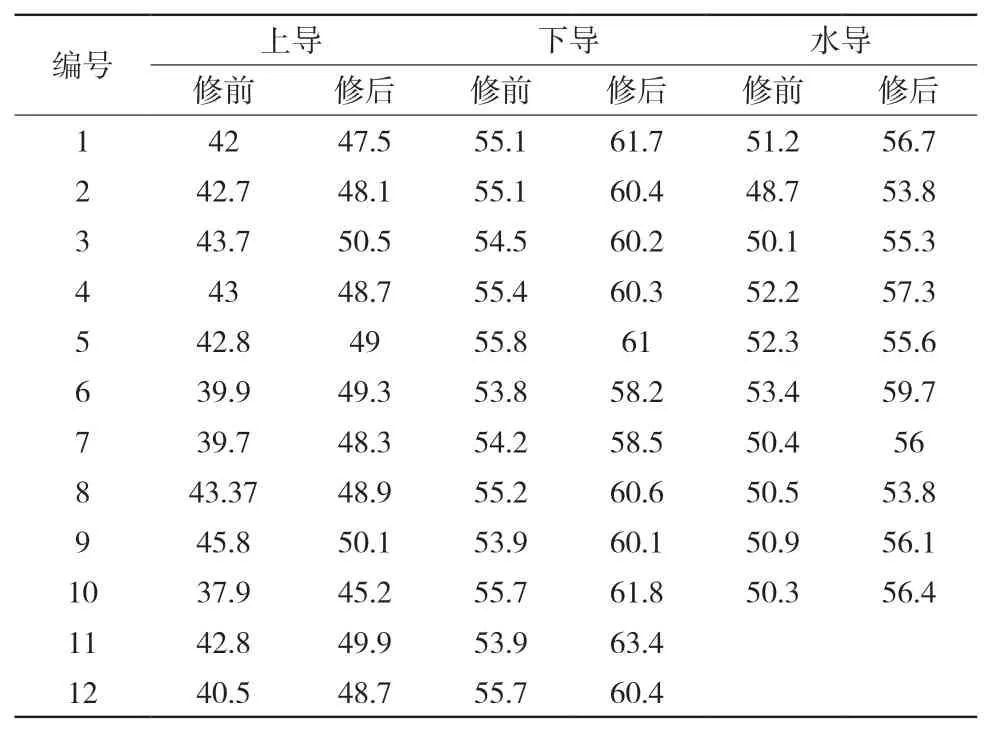

三板溪電廠在2019年3號機組B級檢修中對機組軸線進行測量,采用抱緊下導和水導瓦組合盤車方式,檢查上導相對擺度,上導和下導絕對擺度數據如表6所示。

表6 3號機組盤車絕對擺度值(檢修前抱下導、水導)單位:0.01 mm

采用抱緊下導和上導瓦組合盤車方式,檢查水導相對擺度,下導和水導絕對擺度數據如下表7所示。

表7 3號機組盤車絕對擺度值(檢修前抱上導、下導)單位:0.01 mm

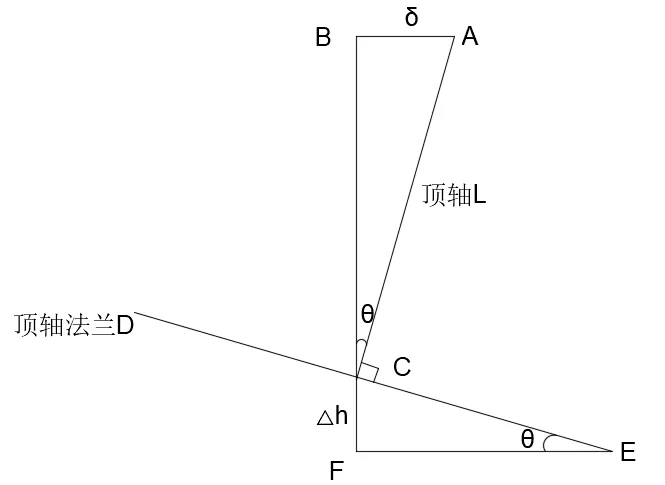

由盤車數據可以計算出,3號機組上端軸上導相對擺度為0.037 8 mm/m,3號機組水導相對擺度為0.017 9 mm/m。上導相對擺度超出GB/T 8564-2003《水輪發電機組安裝技術規范》標準規定的0.03 mm/m,在檢修中對3號機組上端軸線進行加墊優化調整,加墊理論如圖2所示。

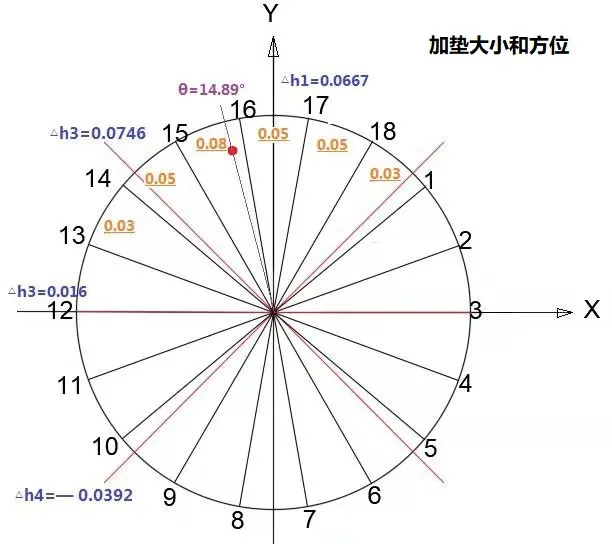

設δ為上導軸承最大凈擺度;L為頂軸法蘭面到上導打表測點位置距離,L=2 000 mm;D為法蘭直徑,D=1 660 mm;Δh為加墊厚度。據加墊厚度計算公式得出加墊大小和方位,如圖3所示。

測點位置與上端軸連接螺栓的對應位置如圖3所示:在15號與16號螺栓之間加0.08 mm紫銅墊,15號與14號螺栓加0.05 mm紫銅墊,14號與13號螺栓之間加0.03 mm紫銅墊,16號與17號螺栓之間加0.05 mm紫銅墊,17號與18號螺栓之間加0.05 mm紫銅墊,18號與1號螺栓之間加0.03 mm紫銅墊。寬度選擇將兩顆螺栓之間間隙填滿,加墊之前確保頂軸法蘭面之間保持光潔。

圖2 加墊理論圖

圖3 加墊大小和方位示意圖

加墊后對機組進行抱下導、水導組合盤車,檢查上導相對擺度。抱下導、上導組合盤車,檢查水導相對擺度。上導相對擺度由加墊前0.037 8 mm/m降低為0.013 mm/m,水導相對擺度由0.017 9 mm/m降低為0.009 mm/m,機組軸線垂直度得到明顯改善。

5 結論

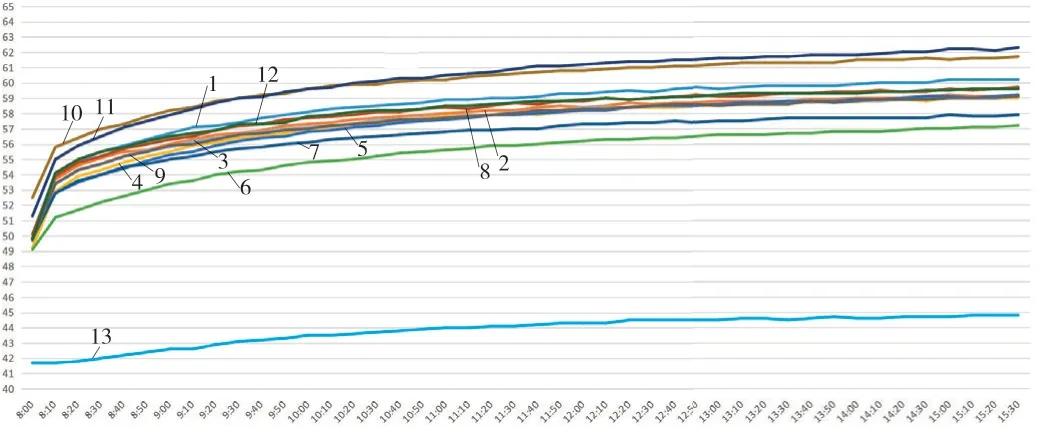

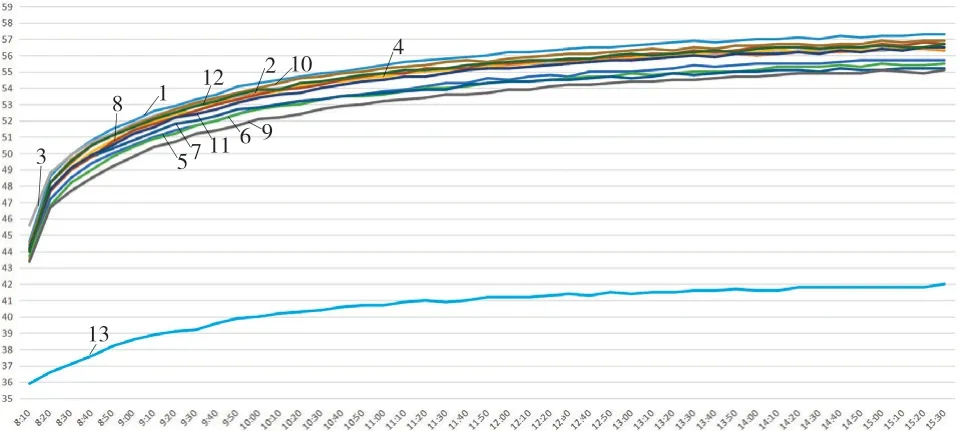

圖4、圖5為檢修前后3號機組下導瓦溫運行曲線圖。

如圖4、圖5所示:同等工況和運行時間下,3號機下導檢修前運行時穩定平均瓦溫為59.5℃,最高瓦溫為62.3℃;B級檢修后,下導穩定運行時平均瓦溫為56.2℃,最高瓦溫為57.3℃。下導瓦間隙雙邊間隙增加0.02 mm及對上端軸法蘭加墊處理后,下導平均瓦溫下降3.3℃,并徹底消除了3號機11號下導瓦瓦溫高的頑固缺陷。

圖4 3號機檢修前下導瓦溫運行曲線圖

圖5 3號機檢修后下導瓦溫運行曲線圖