混凝-A2O生化組合工藝用于綜合印染廢水的集中預處理

任 燁,張建良,丁 靜,錢建華,葉立永

(1.紹興柯橋興濱水質檢測有限公司,浙江 紹興 312073;2.中國市政工程東北設計研究總院有限公司,北京 100141;3.紹興柯橋江濱水處理有限公司,浙江 紹興 312073)

印染行業是工業領域的廢水排放大戶,印染廢水具有水量大、有機污染物含量高、色度深、堿性大、水質變化大等特點,廢水可生化性較差,屬難處理的工業廢水[1]。經過技術、經濟和管理方面的比較,采取印染廢水集中處理的方式,具有一定的優勢[2]。常規印染廢水處理工藝包含物化、生化和深度處理法,多數采用幾種方法的組合[3-5]。在某印染產業集聚區將企業分散建設的預處理設施集中建設,預處理設施的出水達到后續污水廠進廠要求后進一步處理。配套污水預處理設施通過比較采用混凝- A2O生化組合工藝,出水水質達到《紡織染整工業水污染物排放標準》(GB4287-2012)及其修改單規定的間接排放標準,之后轉輸至臨近某污水廠進行進一步處理。

1 設計規模及水質、水量

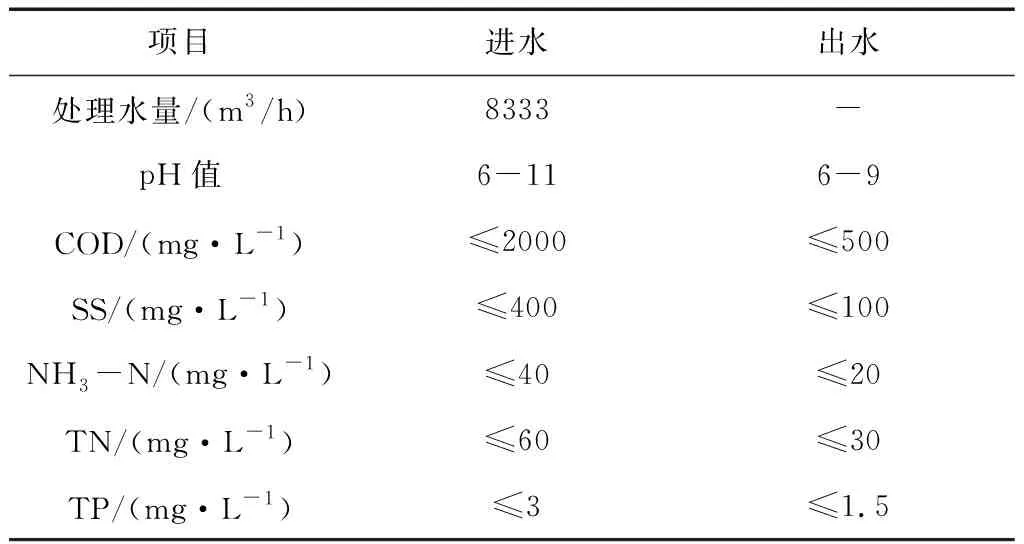

該印染產業集聚區配套污水集中預處理設施主要處理集聚區企業產生的綜合印染廢水,不含其他工業廢水,廢水總量合計2×105m3/d,設計進出水水質見表1。

表1 廢水水質及排放標準

2 工藝流程

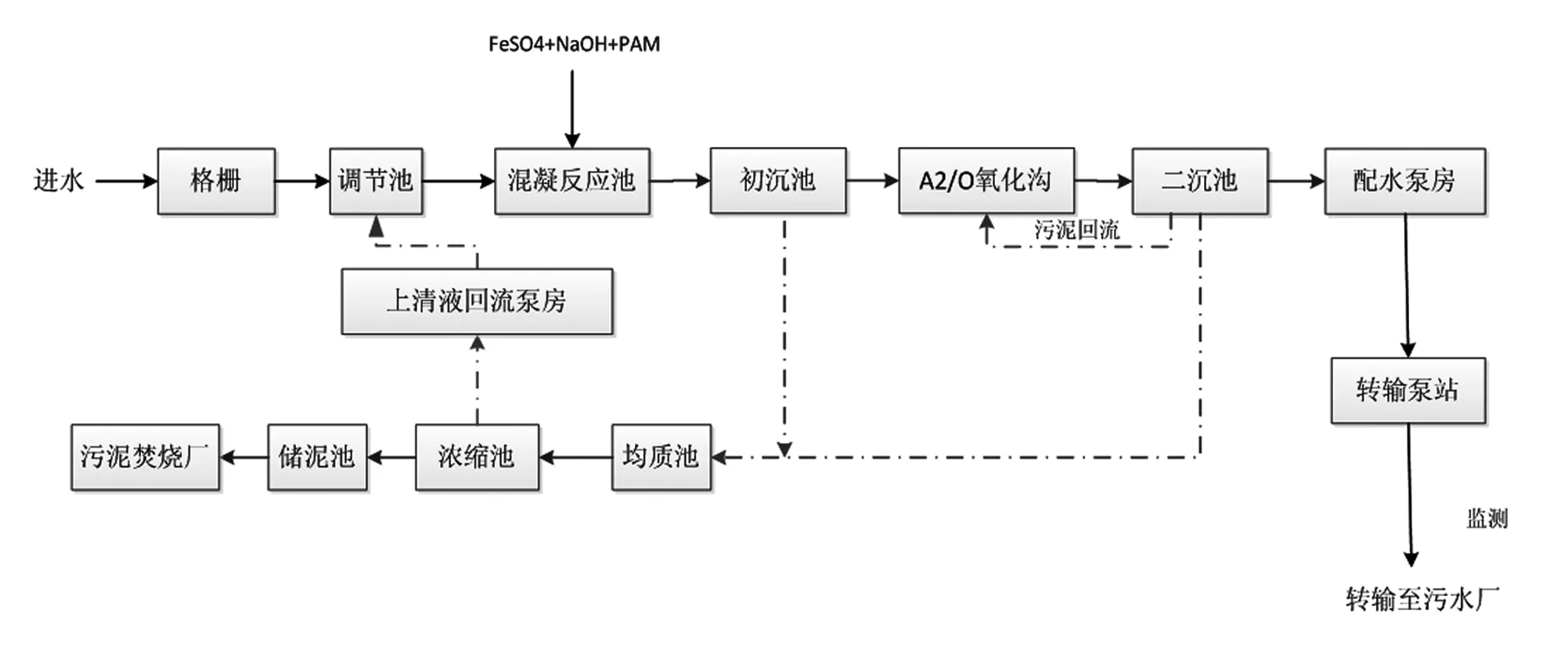

該印染產業集聚區配套污水預處理設施廢水主要來自集聚區印染企業,根據來水的水質特征,采用“混凝- A2O生化”組合工藝,先對廢水進行混凝沉淀處理,以初步去除水中的污染物質,再通過生化工藝去除廢水中大量的有機物。具體工藝流程見圖1。

圖1 印染廢水處理工藝流程

印染廢水經管網收集后混入格柵去除較大的漂浮固體和懸浮物,之后進入調節池以均衡水質、水量。調節池出水由進水井通過配水渠進入混合池,并投加混凝劑(FeSO4、NaOH)和助凝劑PAM,經混合的污水流入絮凝反應區,加藥反應后污水經配水井進入初沉池,利用混凝劑的吸附和凝聚作用去除廢水中的細微懸浮物和膠體顆粒,同時調整pH到弱堿性以保證絮凝效果和后端生化效果。混凝沉淀出水進入生化池,使污染物得到生物降解,調整污水水質,為后續處理創造穩定運行的條件,好氧區末端至缺氧區內回流比例200%。生化池后設置二次沉淀池,進行污泥回流,保證生化池中的活性污泥濃度,二沉池至生化池污泥回流比例100%。二沉池出水水質達到《紡織染整工業水污染物排放標準》(GB4287-2012)及其修改單規定的間接排放標準,之后轉輸至臨近某污水廠進行進一步處理。污泥均質池主要收集混凝-沉淀池和二沉池的污泥,混合均勻后輸送至濃縮池,上清液回流至調節池,濃縮污泥進入儲泥池,進一步通過管道直接進入周邊污泥焚燒廠。

3 主要構筑物及設備

3.1 格柵

廠外泵房輸水的企業排放的污水首先進入調節池進水端的格柵。格柵用于截留、去除廢水中較小的漂浮固體和懸浮物,以保證后續設施設備的穩定運行。 調節池進水端設6條進水渠道,安裝細格柵5臺。單臺寬度為2.0 m,隔柵柵條間隙為6 mm,格柵前后設置閘門。

3.2 調節池

設調節池1座,主要調節進水水量及水質,緩沖對后續處理構筑物的沖擊負荷。采用半地上式鋼混結構,回轉廊道式池型,有效池容為75586 m3,HRT為8 h。調節池為了調節水量,需要進行變液位工作方式,因此,在出水域后,設置水力提升區。設置軸流提升泵6臺,4用2備,4臺變頻的工作方式。單泵工作參數為:Q=3500 m3/h,H=10.2 m,N=155 kW。

3.3 混凝反應池

混凝主要是通過投加混凝劑和助凝劑來大量的去除水中的污染物質,減少后續生化處理的壓力。沉淀池前設置機械攪拌絮凝反應池2組,采用半地上式鋼混結構,每組具有2套相對獨立的反應單元,每個單元由進水井(共用)、進水配水渠(共用)、1格混合池、2級絮凝區以及排水渠(共用)組成。進水井有效池容為98.3 m3;單格混合池有效池容為39.4m3,HRT為90.4 s;單格絮凝反應區有效池容為166.4 m3,HRT為9.58 min。混合區配置雙層φ1200 mm混合攪拌機2套,N=3.0 kW,絮凝區配置φ4800 mm絮凝攪拌機8套,一級反應轉速5~6 r/min,N=3.0 kW;二級反應轉4 r/min,N=2.2 kW。

3.4 初次沉淀池

輻流式沉淀池兩組8座,采用半地上式鋼混結構,主要用于混凝后的泥水分離。每座直徑48 m,最大水量時表面負荷為1.44 m3/m2/h,周邊水深4.5 m,HRT為3.9 h,設每組初沉池設全橋周邊傳動刮泥機1臺,設干式排泥泵2臺,1用1備,全部變頻。沉淀后的污泥經污泥提升泵,輸送至泥區進行處理。單臺污泥泵參數為:Q=160 m3/h,H=13 m,N=11.0 kW。

3.5 A2O生化池

生化池共2座,每座2組,采用半地上式鋼混結構,回轉廊道式池型。單池有效容積為93900 m3,HRT為45 h,環流水平流速0.25~0.3 m/s,采用環形推流式的A2O形式,分厭氧區、缺氧區、好氧區。其中厭氧區HRT為3 h,在此工藝段進行泥水混合,菌種的選擇,防止污泥膨脹;缺氧區HRT為6 h,在此工藝段進行反硝化脫氮;好氧區HRT為36 h,污水在此處理工藝段,使污染物得到生物降解,調整污水水質,為后續處理創造穩定運行的條件。厭氧區內設置攪拌器4臺,φ=600 mm,N=10.0 kW;缺氧區內設置潛水推流器4套,φ=2500 mm,N=6.8 kW;好氧區內攪拌器9套,φ=2.5 m,N=6.8 kW。好氧池末端至缺氧池設置內回流泵3臺,Q=2010 m3/h,H=0.5 m,N=5.0 kW;曝氣頭采用球形微孔曝氣器,單個供風量為0~2.5 m3/h,單池內共計18882個,采用氣水比為13.6∶1。

3.6 二沉池

兩組8座,采用輻流式沉淀池,半地上式鋼混結構。沉淀池直徑為50 m,最大表面負荷為0.66 m3/m2/h,周邊水深4.5 m,超高0.5 m。HRT為6.25 h。每座設全橋周邊驅動吸泥機1臺。

3.7 二沉池配水井及污泥泵站

每4座二沉池中間設計1座配水井及污泥泵站,污泥回流泵站與配水井合建。每組沉淀池設4臺污泥提升泵(3用1備,全部變頻)和剩余污泥泵。回流污泥泵單臺參數為:Q=1390 m3/h,H=7~9 m,N=45 kW,剩余污泥泵單臺參數為:Q=210 m3/h,H=15 m,N=13 kW。

3.8 污泥均質池

由于污泥來自工藝流程中多個出泥點,所以,各處的污泥性狀、含水率等特性均不同。為了方便污泥濃縮,提高污泥脫水效率,方便運行管理。設置污泥均質池1座,有效池容為2588 m3,HRT為2 h,設置潛水攪拌器4臺,N=2.2 kW。

3.9 污泥濃縮池

8座,從污泥均質池排出的污泥輸送至污泥濃縮池進行濃縮,濃縮池內徑為28 m,池邊水深4 m,污泥固體負荷為52.13 kg/m2/d,污泥停留時間為25.6 h。每池配置1臺直徑為28 m的半橋式中心傳動濃縮機,濃縮機工作橋為鋼筋砼結構,橫跨于全池,水下刮臂設置濃縮板,以提高污泥濃縮效果。池底設1:10底坡,濃縮后的污泥被污泥濃縮機擠壓至池底中心集泥井后,通過排泥管將污泥排至池邊的排泥井,由設在排泥井內的排泥泵提升進入儲泥池。

4 調試運行情況

4.1 調試情況

該系統經過幾個月調試,各反應器啟動成功。調試的范圍主要包括混凝-沉淀池、 A2O生化池。

4.1.1 混凝-沉淀池

通過加藥泵向混凝反應池中投加混凝劑FeSO4、質量分數為32%的NaOH和助凝劑PAM,根據廢水質和水量情況,確定混凝劑和NaOH的投加比例,以pH值達到7.5~8.5和混凝沉淀效果較好、初沉池無明顯浮泥為準。每日排泥一次,當處理水量和去除效果達到設計要求時,即完成調試。

4.1.2 A2O生化池

A2O生化池的接種污泥取自園區某工業污水處理廠的二沉池污泥,接種體積為30%池容。進水為前端混凝沉淀出水,回轉式氧化溝選菌區采用全封閉厭氧,調試階段控制缺氧區溶氧量不大于0.5 mg/L,好氧區溶解氧3~4 mg/L,pH值7.0~8.5,不額外投加營養物質,營養物質比例在BOD/N/P=100∶10∶1左右。好氧池末端至缺氧池內回流比例200%,二沉池至生化池污泥回流比例100%。根據運行情況逐步提高進水流量和容積負荷,直至達顯微鏡下污泥菌膠團較好,二沉出水水質達到排放要求為準,即完成調試。

4.2 運行效果

系統調試完成后即開始穩定運行,每日做好進出水水質的取樣監測。根據運行情況,廢水經過該工藝處理后,最終出水水質達到《紡織染整工業水污染物排放標準》(GB4287-2012)及其修改單中規定的間接排放標準,部分指標可以達到其直接排放標準。各單元處理效果見表2。

表2 各單元處理效果

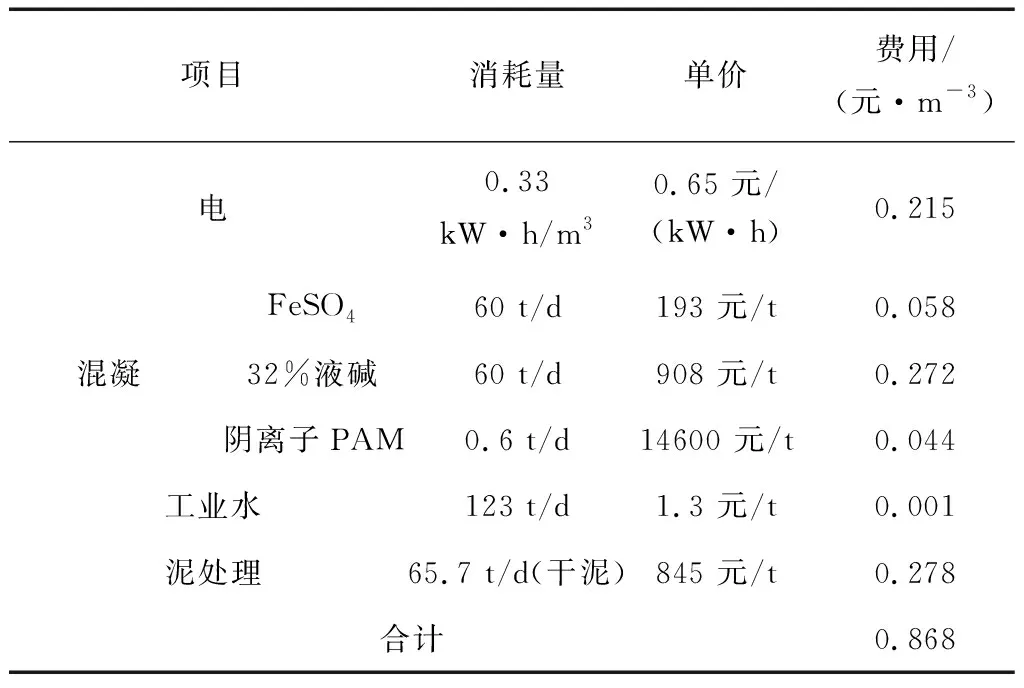

5 運行費用

該項目主要運行費用包括電費、藥劑費等、其他折舊、大修等不計。具體見表3。

表3 運行費用測算

6 結論

采用混凝- A2O生化組合工藝對綜合印染廢水進行集中預處理,運行穩定且處理效率高,出水水質可穩定達到《紡織染整工業水污染物排放標準》(GB4287-2012)及其修改單規定的間接排放標準,其中SS、NH3-N、TN、TP的出水濃度分別為42、1.44、11.1、0.337 mg/L,可以達到其規定的直接排放標準,可直接進入深度處理,有效減少后續壓力。該工程對于印染廢水的規模化預處理具有很好的借鑒和參考意義。