基于智能壓實的路基壓實質量影響因素分析

張宏杰 陳立生 周毅恒

(1.同濟大學道路與交通工程教育部重點實驗室 上海 201804; 2.上海城建市政工程(集團)有限公司 上海 200065)

在道路、機場工程中,足夠強度的路基是路面道面平順穩定的基礎,通常采用對路基進行充分壓實以保證其強度。壓實不良的路基易產生滲水和不均勻沉降等現象,導致上部結構變形開裂,影響行駛舒適性、安全性。傳統的路基壓實檢測方法(如環刀法、灌砂法、沉降控制法等)存在著檢測范圍有限,測點選取隨機,檢測費時費力,數據滯后等問題,對路基壓實質量驗收造成了極大的困擾[1]。

鑒于傳統壓實檢測方法的諸多不足,瑞典公路管理局的Thurner提出了智能壓實的概念[2],其核心在于利用壓路機振動輪加速信號的變化規律判斷路基壓實狀況,實現對壓實區域的全面實時監測。智能壓實技術有多種基于不同原理的壓實控制指標,其中較為常見的是經驗類指標諧波比CMV和力學類指標振動模量Evib[3]。其中CMV沒有明確的物理模型,局限性較大[4-5]。基于力學原理的Evib在各類土體上和路基模量都表現出很好的相關性,能更好地實現路基壓實質量的監控。

在利用智能壓實進行路基碾壓施工時,整體壓實效果會受到包括材料類型、土體含水量、填筑層厚度、振動碾壓參數、碾壓遍數,以及下臥層強度等因素的影響[6]。級配良好、在土體最佳含水率附近的路基填料更易獲得好的壓實效果。壓路機的速度、振動頻率和振幅同樣對壓實效果有不小的影響,較高的振幅振頻、較低的速度,會使路基獲得更好的壓實效果。與這幾類影響因素不同,填筑層厚度和下臥層強度除了會對路基整體壓實效果產生影響外,還會成為智能壓實指標計算的誤差來源:①路基填筑層厚度會對整體壓實效果產生影響。通常情況下,在同一填筑層中,由于距離振動壓實力較近,上部材料的壓實效果優于下部材料的壓實效果。但填筑層如果過厚,不僅填筑層下部的土體無法有效壓實,位于填筑層上部的土體由于下臥土體強度不足,也難以達到壓實要求。②進行智能壓實時,如果填筑層過薄,壓路機的影響深度會覆蓋到下臥層,對最終壓實效果的判斷產生影響。同樣的,下臥層的強度也會對上層填筑的路基壓實產生影響。如果下臥層強度高,則填筑層更易達到較好的壓實效果。但是在填挖交界的挖方區等特殊工況下,智能壓實控制指標值反而會因為較高強度下臥層的影響而變得較大,難以反映填筑層的實際壓實質量。這種現象的根本原因在于振動壓路機的影響深度較深,而智能壓實技術得到的指標值實際上反映的是振動壓路機影響深度范圍內的路基整體壓實質量,當壓路機影響深度超過填筑層厚度時,下臥層強度就會對結果產生一定影響。隨著智能壓實技術的不斷推廣,洞悉路基填筑層厚度和下臥層強度對智能壓實的影響有利于控制路基整體施工質量。

基于此,本文采用力學類智能壓實指標Evib作為壓實質量評價標準,設計現場試驗,分析振動壓實過程中下臥層強度和填筑厚度對路基整體壓實質量的影響規律。

1 現場工程概況

以浙江省杭紹臺高速公路為依托,于二標段二工區設置試驗段,試驗段長約150 m(其中約80 m為填挖交界路段),路基施工類型為高填方土石混填路基。

1.1 試驗段工況

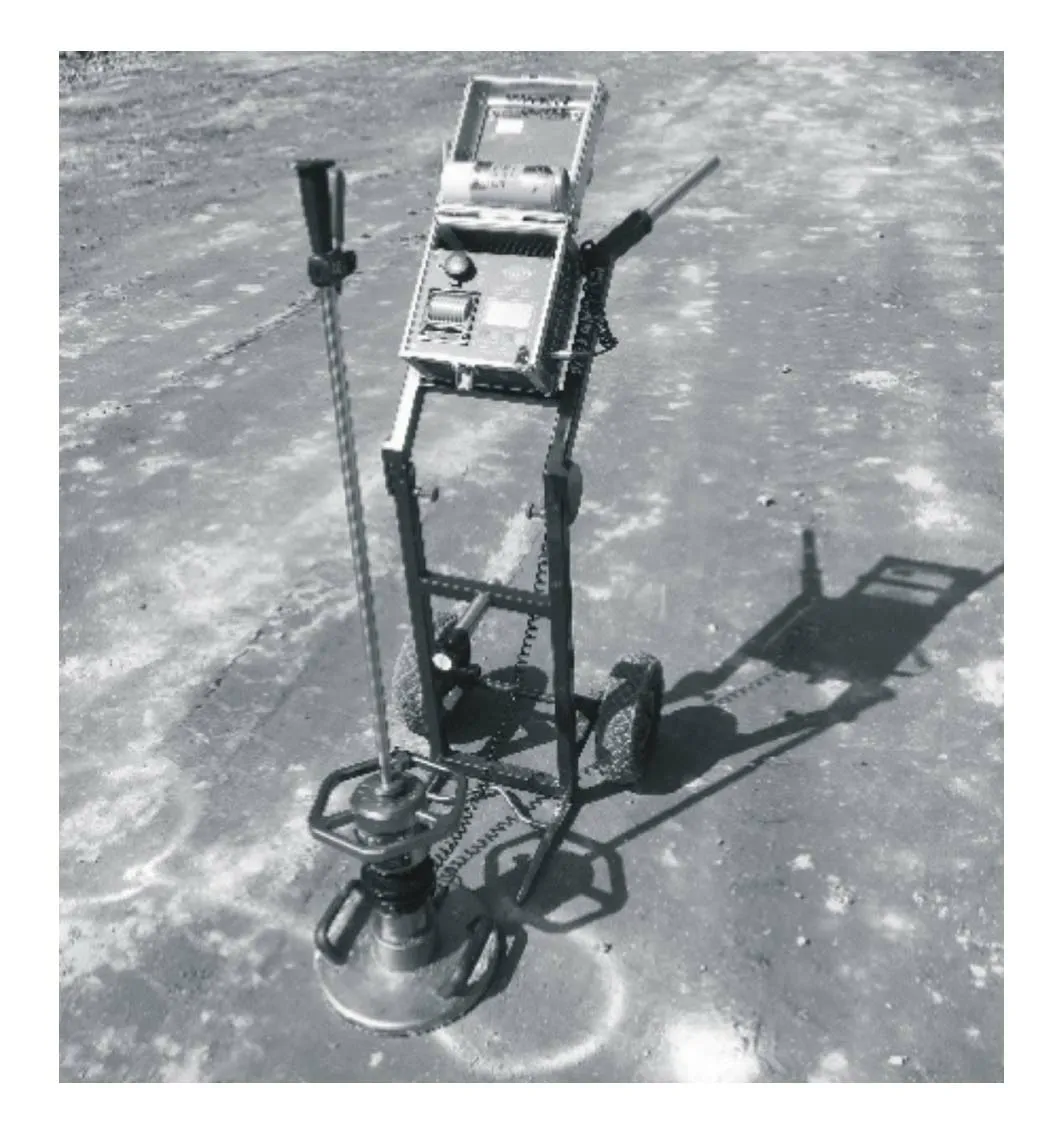

按照JTG E40-2007 《公路土工試驗規程》的規定,對現場填筑材料進行試驗,確定其基礎物理性參數,包括液塑限、塑性指數、最佳含水率、最大干密度等,填筑材料物理性參數見表1。

表1 填筑材料物理性參數

現場路基施工每層填筑厚度為40 cm,按沉降差控制法進行壓實質量驗收。根據壓實試驗段的試驗結果,路基碾壓達到要求的沉降差控制值為2 mm。采用TerraTest 4000USB型手持落錘彎沉儀圖(見圖1)對碾壓完成的路基測定Evd值作為下臥層強度,最終確定沉降差為2 mm時對應的Evd值為60 MPa。在達到壓實要求的路段上進行智能壓實控制指標影響因素的試驗研究。

圖1 TerraTest 4000USB手持落錘彎沉儀

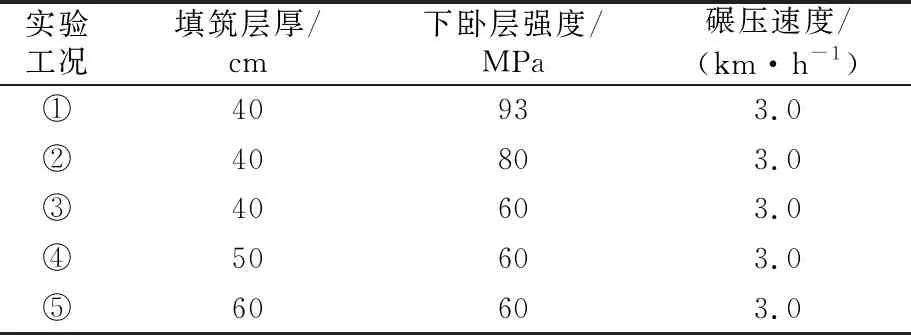

結合研究內容,在試驗段共設置5種工況,以分析不同填筑層厚及下臥層強度對壓實效果的影響,現場試驗工況參數見表2。其中,層厚40 cm,下臥層強度60 MPa的工況為正常填筑段的填筑參數;下臥層強度為80,93 MPa的工況位于填挖交界處開挖填筑區;填筑層厚為50,60 cm的工況是為研究填筑層厚影響規律,在正常填筑段上設置的特殊工況。

表2 現場試驗工況

1.2 壓實機械參數

振動壓實是被壓材料與壓實機械相互作用的過程,壓實機械類型及振動參數對填料壓實效果有顯著影響。由于現場試驗條件及施工工期限制,不考慮壓實機械的影響,在3個試驗中采用相同的壓實機械及參數設置。試驗壓路機為柳工CLG6122E型振動壓路機,質量22 t,振動頻率28 Hz,激振力400 kN,碾壓行駛速度3 km/h。

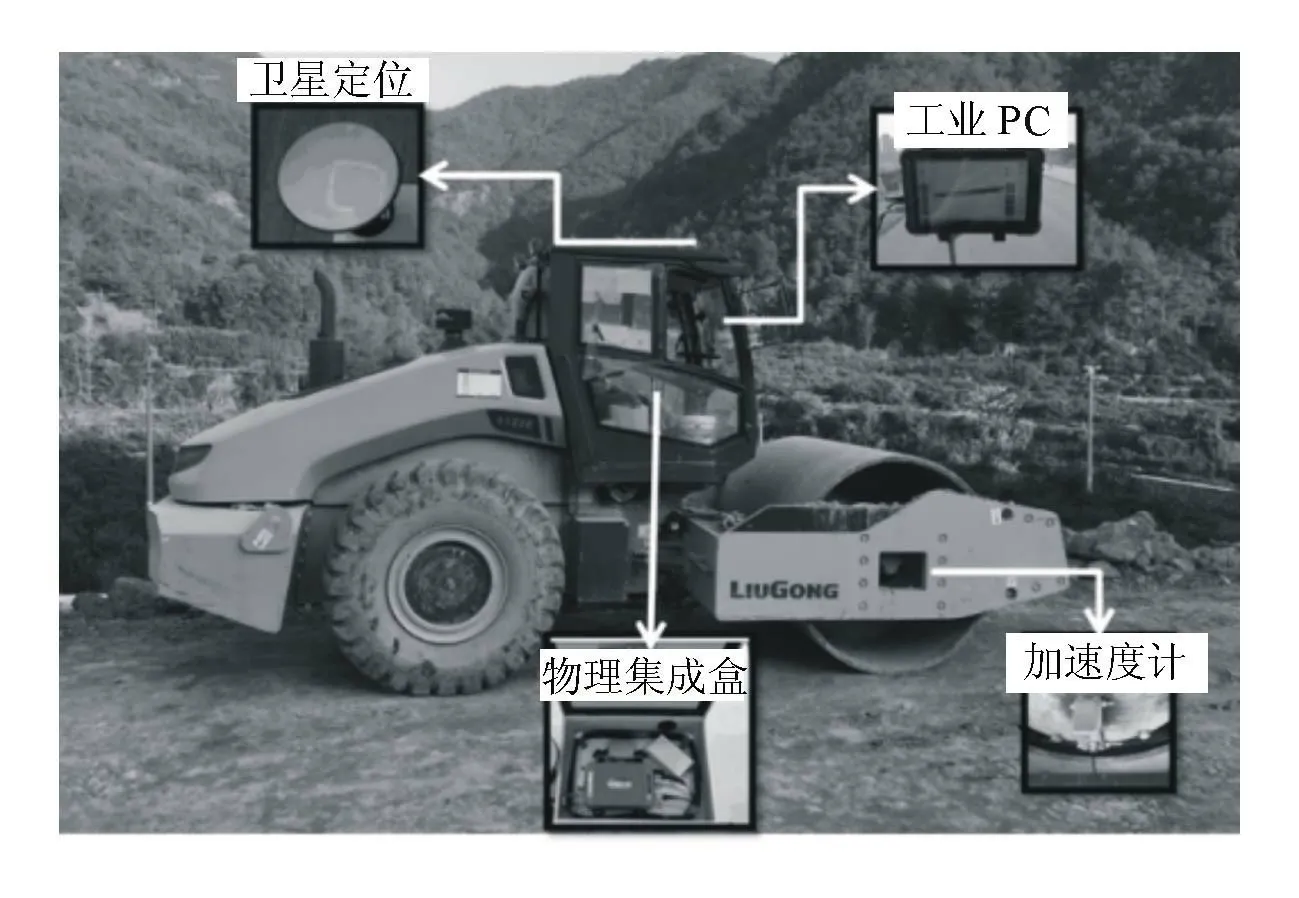

1.3 智能壓實設備

智能壓實設備通過記錄振動碾壓過程中振動輪的運動狀態,進行解調分析和指標計算,實現全區域內的壓實指標采集顯示。本試驗采用的智能壓實系統(智能壓實控制系統組成圖見圖2)由定位、采集和顯示系統3部分組成。

圖2 智能壓實控制系統組成

定位系統包括高精度GPS定位天線及定位接收機,主要工作是基于GNSS技術,實時采集壓路機的位置和速度信息。采集系統包括加速度傳感器及解調儀,其中加速度傳感器實時采集壓路機鋼輪的振動響應,傳輸到解調儀中進行解調分析與指標計算。顯示系統包括計算機分析軟件和工業平板,通過軟件計算,在平板上可視化當前碾壓信息。

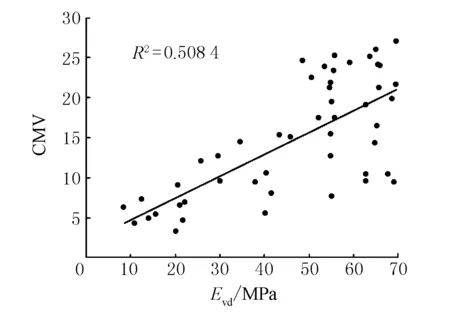

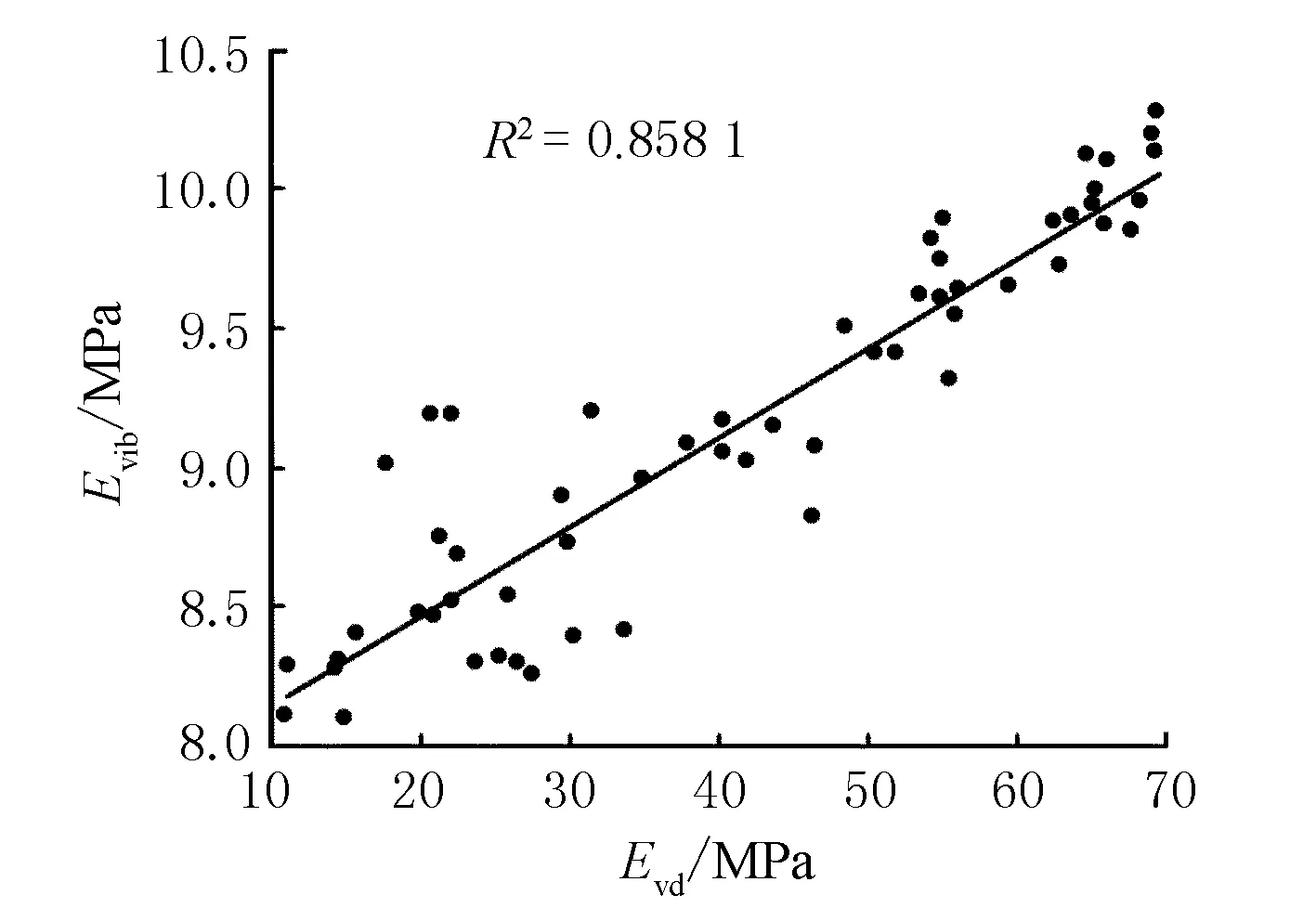

在前置試驗中,已進行智能壓實指標相關性試驗,CMV、Evib與Evd的相關性分析見圖3、4。結果表明CMV和Evib與路基動態反應模量Evd之間存在一定的相關性。其中,CMV與Evd的相關系數R2=0.51,Evib與Evd的相關系數R2=0.82。Evib在土石混填路基上的相關性明顯優于CMV。在JT/T 1127-2017 《公路路基填筑工程連續壓實控制系統技術條件》中規定,當智能壓實指標與常規路基壓實檢測指標的相關性超過0.7時,可將此智能壓實指標作為路基壓實程度的判斷標準。因此,本次試驗中選擇Evib作為本次智能壓實試驗控制指標。

圖3 CMV-Evd相關性

圖4 Evib-Evd相關性

2 試驗方案

填筑層厚及下臥層強度影響規律試驗的主要內容為通過對不同填筑層厚及下臥層強度工況的智能壓實指標數據進行采集,分析填筑厚度及下臥層強度對路基壓實質量的影響。

2.1 填筑層厚度影響分析試驗

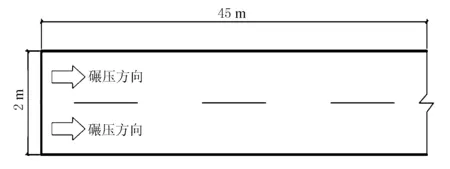

在正常填筑段上進行填筑層厚度影響分析試驗,設立填筑層厚度分別為40,50,60 cm 3種工況。每種工況設1條試驗帶,試驗帶長約45 m,寬約2 m,見圖5。試驗時先由推土機將填料整平,再讓壓路機按設定的振動參數進行碾壓。碾壓過程中智能壓實系統將對所有工況的每遍碾壓均采集數據,直至碾壓完成。試驗完成后根據不同工況下智能壓實控制指標隨碾壓進行的變化規律,分析填筑層厚對壓實質量的影響。

圖5 填筑層厚度影響分析試驗帶示意圖

2.2 下臥層強度影響分析試驗

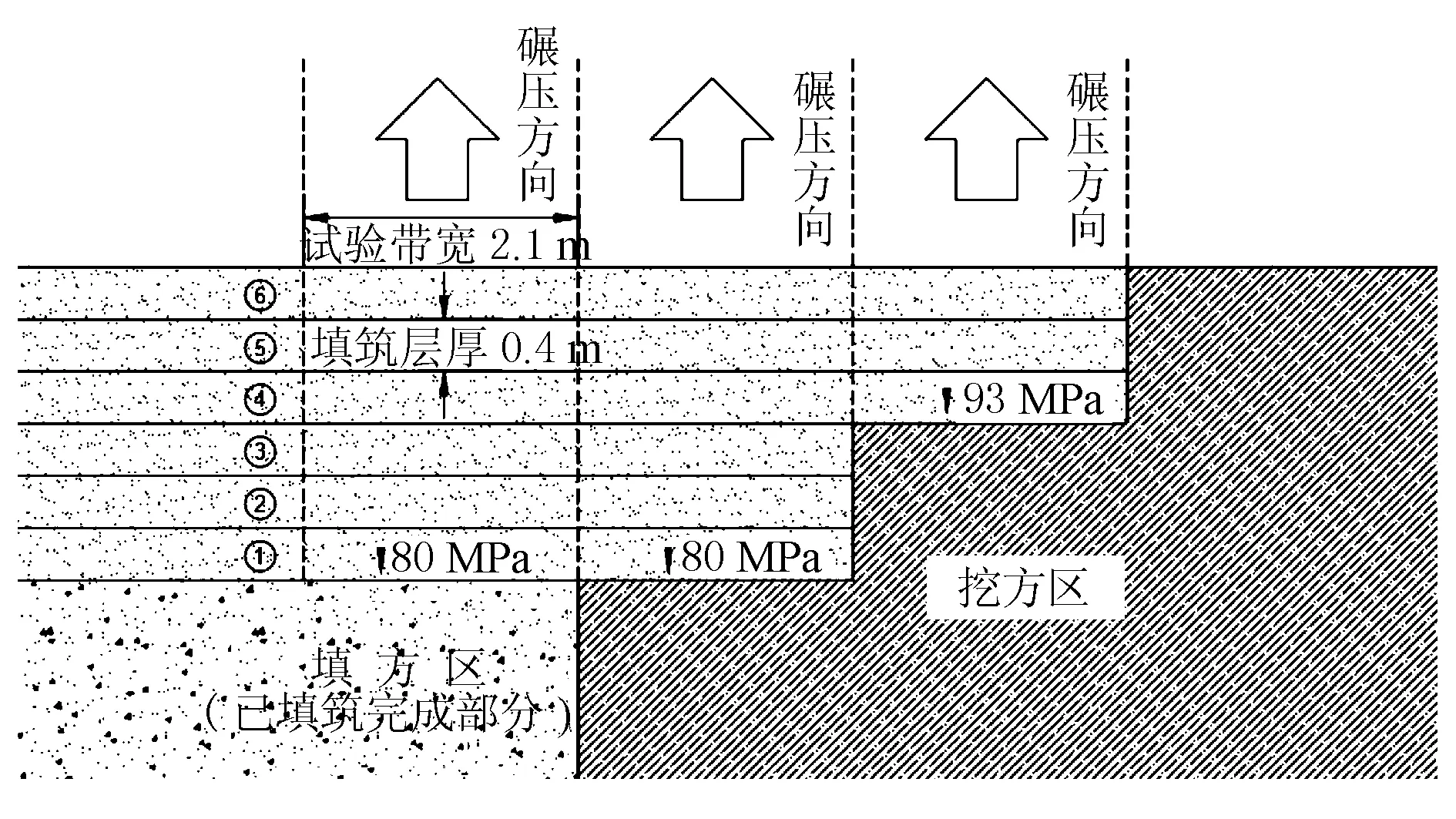

在試驗段內填挖交界處進行下臥層強度影響分析試驗。試驗段為半填半挖路基,共設3條寬約2 m的試驗帶。填筑過程中,在填挖交界處開挖臺階,寬度與試驗帶寬度相當。開挖臺階后,按每層40 cm填筑3層后,再開挖下一層。具體試驗段開挖及填筑實施方案見圖6。填挖交界處3條試驗帶分別位于原填方路基、一級臺階、二級臺階上,開挖臺階后,對臺階測試Evd值,確定各試驗帶的下臥層強度分別為60,80,93 MPa。填筑過程中,采用智能壓實控制系統記錄每層填筑后的智能壓實指標值。試驗完成后,根據智能壓實指標隨碾壓過程的變化規律,分析下臥層強度對壓實質量的影響。

圖6 下臥層強度影響分析試驗帶示意圖

3 試驗結果分析

3.1 填筑層厚度對路基壓實質量的影響

選取填筑層厚作為變量,對3個工況(下臥層強度均為60 MPa,填筑層厚依次為40,50,60 cm)的智能壓實數據進行統計分析,探究填筑層厚度對路基整體壓實質量變化的影響。

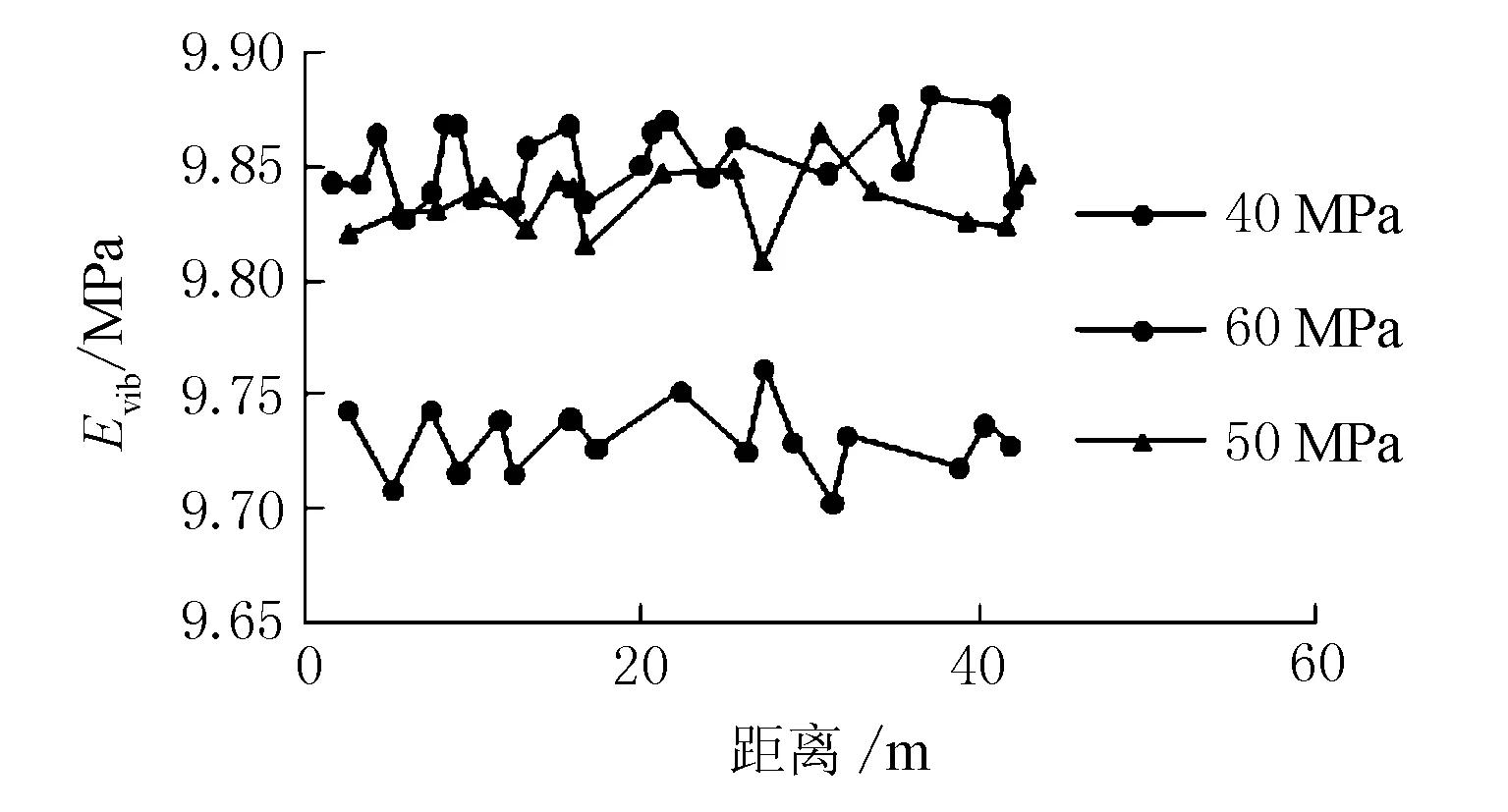

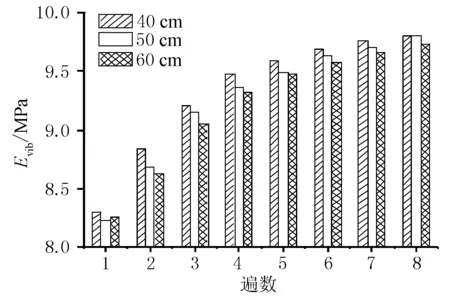

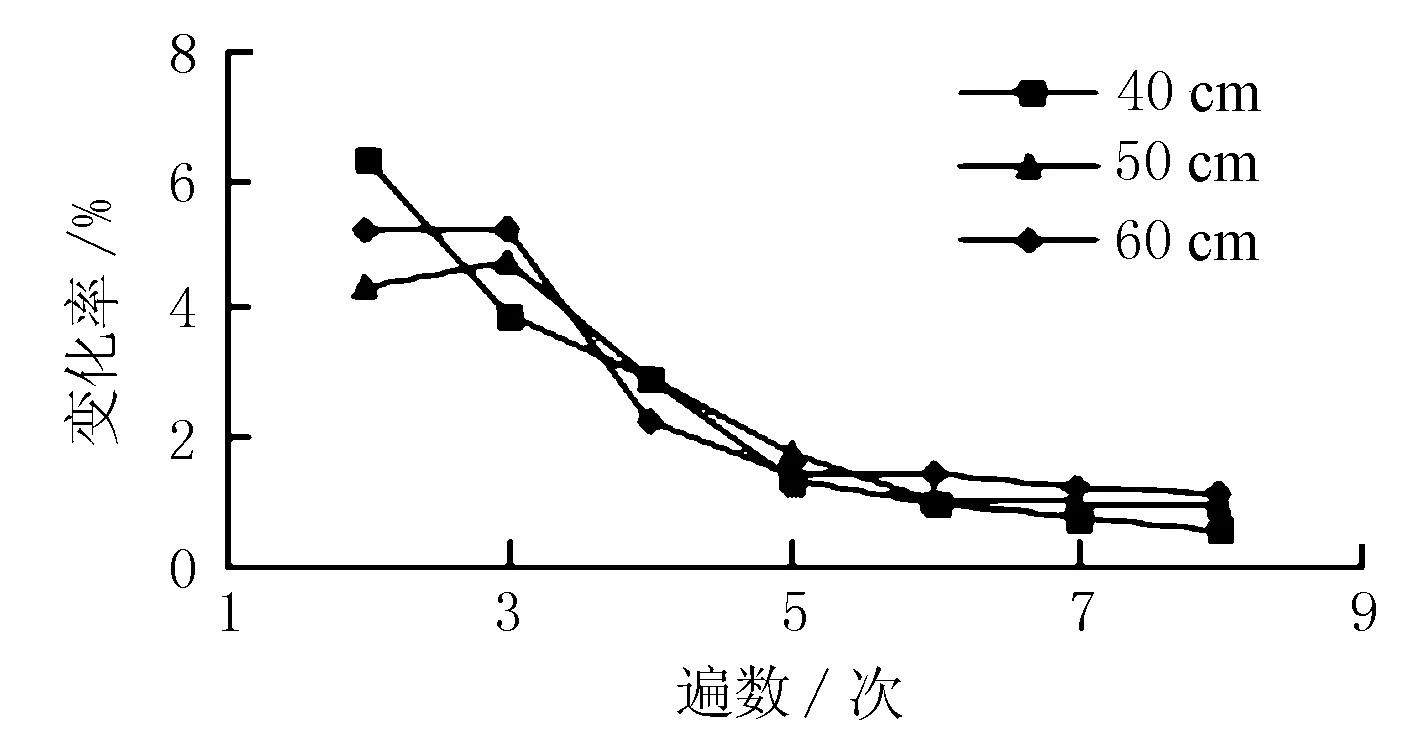

不同填筑層厚下終壓Evib分布曲線見圖7;不同填筑層厚Evib均值隨碾壓遍數的變化情況見圖8;3種工況下路基Evib的增長率隨碾壓進行的變化情況見圖9。

圖7 不同填筑層厚度Evib終壓曲線

由圖7可見,在碾壓遍數相同的情況下,不同填筑層厚的路基終壓Evib曲線有明顯分層現象。隨著填筑層厚的增加,終壓值逐漸減小。值得注意的是,填筑厚度為40 cm與填筑厚度為50 cm工況下的終壓值相差很小,而填筑厚度為60 cm的工況終壓曲線則遠低于另外2種工況。產生上述差異的可能原因有2個:①填筑層較薄的路基在未達第8遍碾壓時就已達到較高的強度,此時繼續壓實其強度提升效果已經不明顯,而填筑層稍厚的路基在后續碾壓中強度增加較多,因此導致終壓時二者均值相差不大;②當填筑層較厚時,振動輪產生的壓實力難以傳遞至填筑層下部的填土,不但下部填土難以被壓實,還影響上部填土的壓實效果,導致整體壓實質量上升緩慢。

圖8 不同填筑層厚Evib均值變化柱狀圖

由圖8可見,隨著填筑層厚的增加,在碾壓進行的任何階段,路基整體壓實質量均呈下降趨勢。當碾壓最后3次時,填筑層厚40 cm與50 cm的Evib差值逐漸縮小,填筑層厚40 cm的工況由于路基整體強度已經較高因此強度增長放緩,60 cm的工況則由于填筑層過厚,難以完全壓實,因此每遍碾壓后壓實強度仍在緩慢提升,這一變化規律與前段根據壓實影響深度對出現此現象的推論一致。

圖9 不同填筑厚度Evib變化率曲線

由圖9可見,大部分路基強度的增加皆集中于前4遍碾壓,4遍碾壓后,路基強度的增長率很小。按照JT/T-1127-2017 《公路路基填筑工程連續壓實控制系統技術條件》中的建議,當相鄰2遍碾壓的智能壓實指標變化不超過1%時,即可判斷壓實達到穩定狀態,壓實質量不會再發生明顯變化。當碾壓達到6遍時,填筑層厚40,50 cm的工況已達到穩定狀態,但當碾壓達到8遍時,填筑層厚60 cm的工況仍未達到壓實穩定的要求,說明過厚的填筑層不利于實現充分的壓實。

3.2 下臥層強度對路基壓實質量的影響

選取下臥層強度作為變量的3個工況(填筑層厚均為40 cm,下臥層強度依次為93,80,60 MPa)的Evib數據進行統計分析,以探究下臥層強度對路基整體壓實質量的影響。

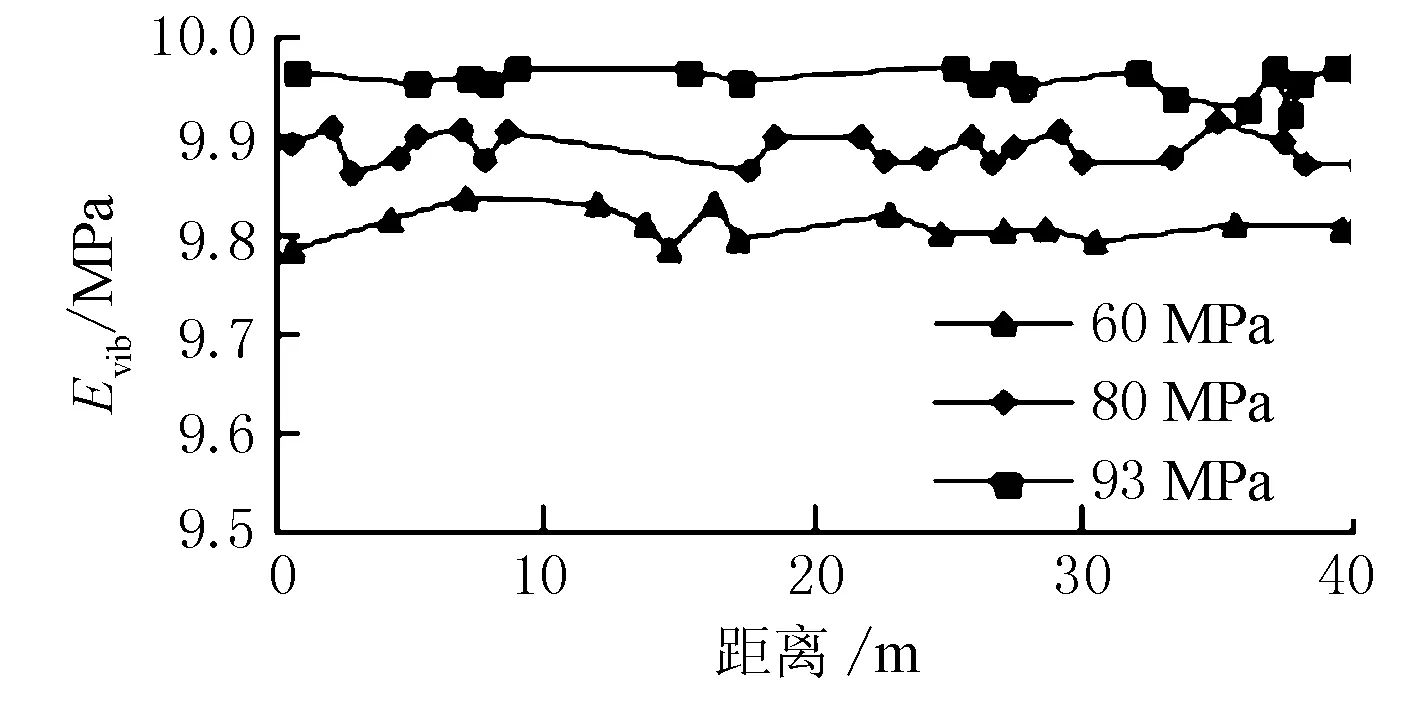

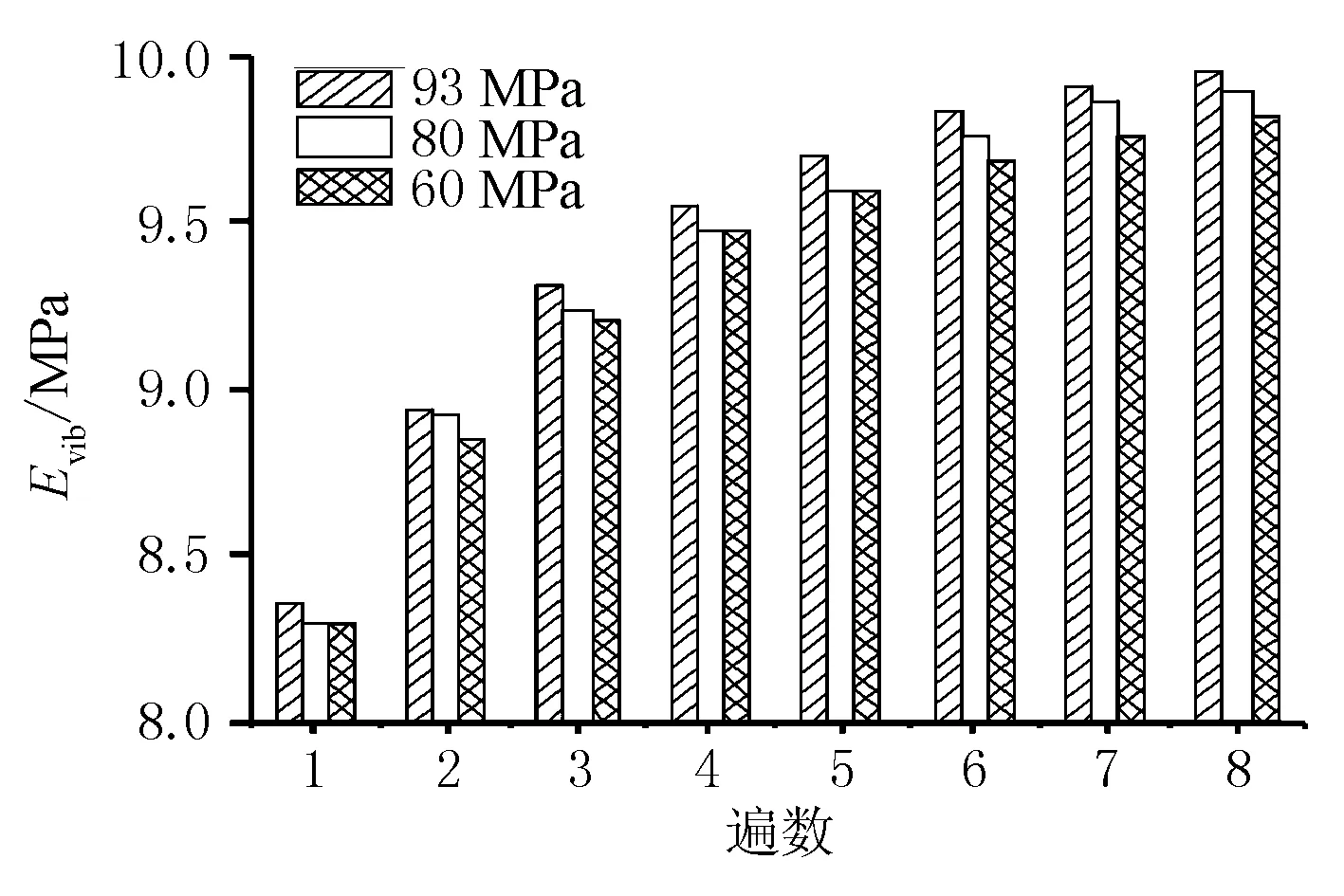

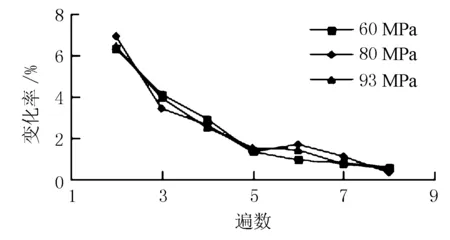

不同下臥層強度的終壓Evib分布曲線圖見圖10;不同下臥層強度的Evib均值隨碾壓遍數的變化情況圖見圖11;3種工況下路基Evib的增長率隨碾壓進行的變化情況圖見圖12。

圖10 不同下臥層強度Evib終壓曲線

圖11 不同下臥層強度Evib均值變化柱狀圖

圖12 不同下臥層強度Evib變化率曲線

由圖10可見,在總碾壓遍數相同的情況下,不同下臥層強度的路基終壓后壓實值分布曲線同樣有明顯分層現象。其中下臥層強度最大的工況獲得最高的Evib值。值得注意的是,下臥層強度93 MPa和下臥層強度80 MPa的工況在碾壓到第6遍時即已經達到壓實要求,說明提升下臥層強度可以有效提高路基整體壓實模量。

由圖11可見,隨著下臥層強度的降低,在碾壓進行的任何階段,路基整體壓實質量均呈下降趨勢。

由圖12可見,與不同填筑層厚時的變化趨勢相同,大部分路基強度的增加集中于前4遍碾壓,4遍碾壓后再繼續進行碾壓,路基強度的增長率很小。當碾壓達到6遍時,僅有下臥層60 MPa的工況達到穩定狀態,當碾壓達到8遍時,所有工況才達到壓實穩定的要求,可能的原因是較強的下臥層為被壓土體提供了有力的支撐,使得土體在外力的作用下仍能繼續被壓實。這也說明了提高下臥層強度可以有效提高路基整體壓實質量。

4 結論

1) 在土石混填路基的壓實過程中,填筑層厚度對路基壓實質量有明顯影響,隨著填筑層厚的增加,Evib值會逐漸減小。此外,填筑厚度為40 cm與填筑厚度為50 cm工況下終壓結果相差較小,而填筑厚度為60 cm的路基Evib則遠低于前2種工況,這與振動壓路機的有效影響深度有關,在正式進行智能壓實控制前應對所用壓路機的影響深度進行調研,再調整施工中填筑層的厚度。

2) 隨著碾壓遍數的提高,填筑層厚40,50 cm的工況均能達到穩定狀態,但填筑層厚60 cm的工況即使在碾壓8遍后仍未達到壓實穩定的要求,說明過厚的填筑層不利于實現充分的壓實,建議控制填筑層厚度不要超過50 cm。

3) 在碾壓過程中,不同下臥層強度的路基壓實質量有明顯差異,其中下臥層強度最高的工況獲得最大的Evib。下臥層強度93 MPa和下臥層強度80 MPa的工況在碾壓到第6遍時即已經達到壓實要求,說明提升下臥層強度可以有效提高路基整體壓實模量,盡量使下臥層強度達到80 MPa及以上為宜。