溫度對某含能材料成型模具變形的影響研究

季丹丹 岳顯 黃求安 肖勇 程林

摘要:為了研究溫度對某含能材料擠出成型模具內模針撓曲變形的影響,采用數值計算方法對成型模具中藥漿的流動過程進行了模擬分析。結果表明:隨溫度的升高,藥漿黏度降低,流動性變好;在一定的藥漿入口線速度下,隨溫度的升高,模針變形量呈線性遞減趨勢。

關鍵詞:含能材料;模具;變形;數值仿真

0 引言

高質量、高可靠性的含能材料在武器系統中占有舉足輕重的地位。國內外研究人員對含能材料混合設備、加工工藝、安全性能等進行了大量研究[1]。成型模具決定了含能材料的形狀與尺寸。在成型過程中,藥漿在模具內產生各向壓力,引發模針變形,造成成型產品結構與設計結構的偏差,影響其燃燒性能。

本文以某含能材料為研究對象,采用數值計算的方法[2]分析了不同成型溫度下的藥漿流動過程,獲得成型溫度對模針變形的影響規律,為含能材料成型質量的提高提供理論支撐。

1 計算模型

1.1 ? ?流道結構

成型模具是決定含能材料成型形狀、尺寸的關鍵,主要由模體、針架和模針組成。某成型模具具體參數如下:壓縮段高度10 mm,成型段長度36 mm、直徑11 mm,模針直徑1 mm。本文所用模針材料為碳素鋼,密度為7 850 kg/m3,彈性模量為206 GPa,泊松比為0.25。藥漿流動過程中會對模針表面造成壓迫,導致其發生撓曲變形,為此本文采用單向流固耦合方法對藥漿流動過程進行分析。以CFX方法分析流道內藥漿的流動過程,獲得模針表面的壓力分布數據,并傳遞至結構力學分析模塊,分析模針在此壓力作用下的變形量,藥漿的流動均勻性由CFX模塊求解獲得。流道計算中入口選用的速度入口為0.2 mm/s;出口選用自由出口,其余面均設置為壁面。

考慮到藥漿的性能,仿真計算時做如下假設[3]:(1)不考慮擠出過程中的熱傳遞;(2)藥漿流動是不可壓縮的穩態層流;(3)不計藥漿重力和慣性力的影響。

1.2 ? ?藥漿流變參數

不同加工溫度下的藥漿流變參數如表1所示。

2 結果分析

2.1 ? ?流道壓力分布

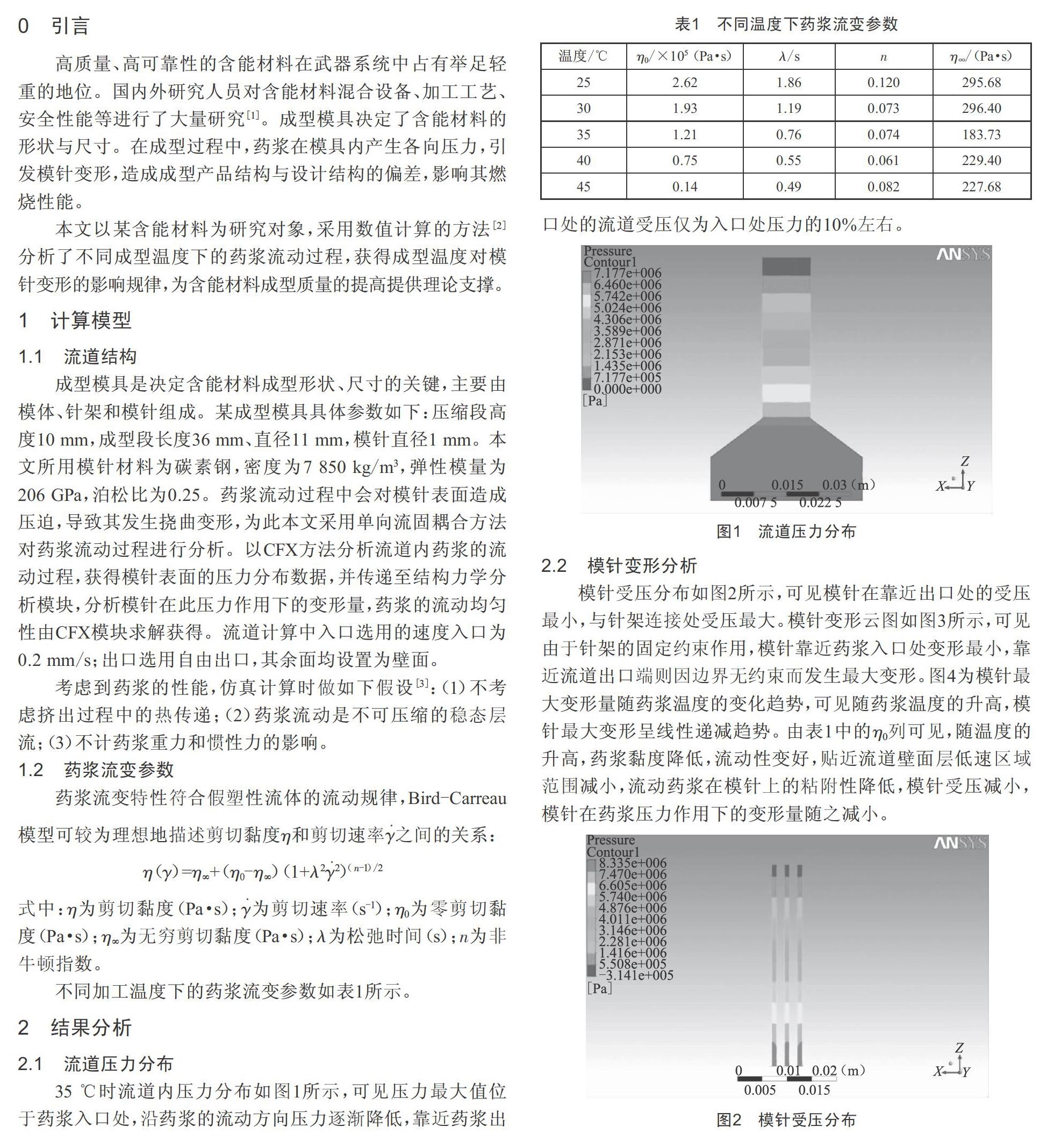

35 ℃時流道內壓力分布如圖1所示,可見壓力最大值位于藥漿入口處,沿藥漿的流動方向壓力逐漸降低,靠近藥漿出口處的流道受壓僅為入口處壓力的10%左右。

2.2 ? ?模針變形分析

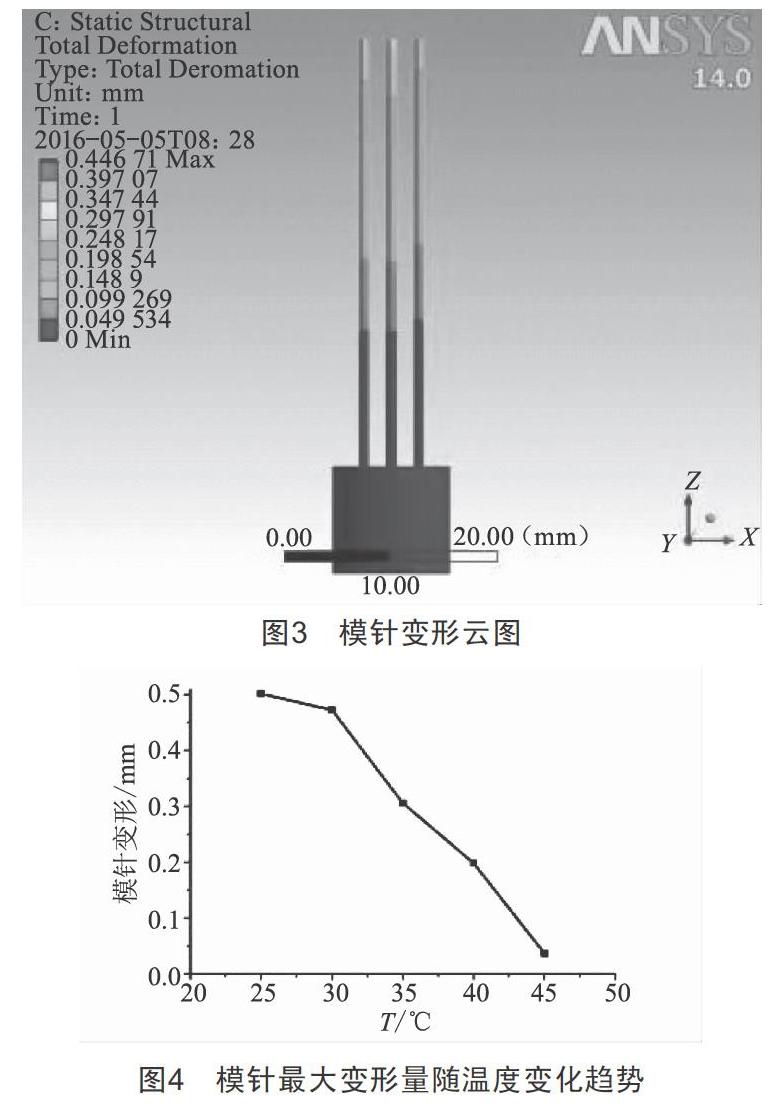

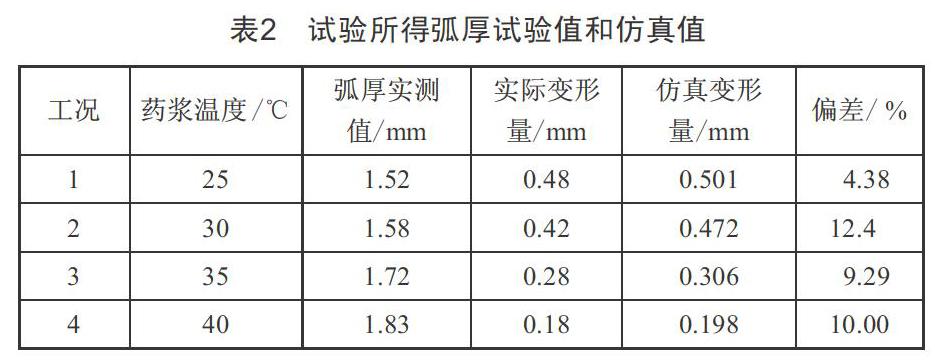

模針受壓分布如圖2所示,可見模針在靠近出口處的受壓最小,與針架連接處受壓最大。模針變形云圖如圖3所示,可見由于針架的固定約束作用,模針靠近藥漿入口處變形最小,靠近流道出口端則因邊界無約束而發生最大變形。圖4為模針最大變形量隨藥漿溫度的變化趨勢,可見隨藥漿溫度的升高,模針最大變形呈線性遞減趨勢。由表1中的η0列可見,隨溫度的升高,藥漿黏度降低,流動性變好,貼近流道壁面層低速區域范圍減小,流動藥漿在模針上的粘附性降低,模針受壓減小,模針在藥漿壓力作用下的變形量隨之減小。

2.3 ? ?仿真結果驗證

本文對不同溫度藥漿進行擠出成型試驗,各工況溫度及試驗結果如表2所示,同時對各工況進行數值仿真,所得模針變形結果一并列出。由表2可知,隨著溫度升高,模針實際變形量明顯減小。與仿真變形量對比可知,本文所用仿真方法所得結果與實驗值吻合,在30 ℃條件下計算值與實驗值偏差最大,但低于15%,表明本文的研究方法正確有效,可用于指導含能材料成型研究。

3 結語

針對模針在某含能材料藥漿擠出成型過程中發生撓曲變形的情況,本文采用單向流固耦合方法,分析了藥漿溫度對模針變形量的影響,得到以下結論:

(1)模針出口端受壓最小,與針架連接處受壓最大。由于針架的固定約束,模針與針架固連處變形最小,靠近流道出口端則因邊界無約束而變形最大。

(2)隨藥漿溫度的升高,藥漿黏度降低,流動性變好,擠出壓力降低,模針最大變形量呈線性遞減趨勢。

[參考文獻]

[1] 楊明金.立式捏合機混合釜內固體推進劑藥漿混合的研究[D].武漢:華中科技大學,2008.

[2] 王福軍.計算流體動力學分析—CFD軟件原理與應用[M].北京:清華大學出版社,2004.

[3] MU Y,ZHAO G Q.Numerical study of non-isothermal polymer extrusion flow with a differential viscoelastic model [J].Polymer Engineering and Science.2008,48(2):316-328.

收稿日期:2020-08-26

作者簡介:季丹丹(1986—),女,江蘇南通人,博士,工程師,研究方向:含能材料成型工藝與裝備。