基于Moldex3D的微動開關(guān)澆口設(shè)計優(yōu)化

摘要:基于Moldex3D模流分析軟件,對某種微動開關(guān)殼體成型效果進行了仿真預(yù)測,并針對成型問題,找出了設(shè)計缺陷予以優(yōu)化。模具優(yōu)化后,再次仿真分析確定,通過優(yōu)化澆口位置及澆口形式,改善了保壓效果以及成型材料纖維取向問題,使得塑件翹曲程度降低。實際生產(chǎn)后,塑件翹曲狀況與模流分析結(jié)果一致,證明Moldex3D模流分析軟件實現(xiàn)了對成型過程的精確模擬及預(yù)測。

關(guān)鍵詞:計算機仿真;模流分析;澆口設(shè)計;注塑成型

0 引言

傳統(tǒng)注塑成型工藝依靠設(shè)計人員長期積累的經(jīng)驗進行塑件的結(jié)構(gòu)及模具設(shè)計,再在實際工況下反復(fù)試模,逐漸完善設(shè)計方案,整個過程用時較長、成本巨大,且仍難以獲得最優(yōu)的設(shè)計方案,大大限制了注塑成型工藝的發(fā)展。近年來,得益于計算機仿真技術(shù)的長足進步,該問題有望得到根本解決。計算機仿真技術(shù)通過對注塑成型過程的高度模擬,在設(shè)計之初即可預(yù)測方案的成型效果,并幫助研發(fā)人員準確找出方案的不合理之處加以改善,快速完成最優(yōu)設(shè)計,從而大幅縮短了塑件產(chǎn)品研發(fā)周期,提升了塑件產(chǎn)品研發(fā)效率。

目前注塑成型領(lǐng)域使用的計算機仿真成型軟件主要有兩種,即臺灣科盛出品的Moldex3D和美國Autodesk研發(fā)的moldflow。其中,Moldex3D性價比較高,適合中小企業(yè)應(yīng)用。本文采用Moldex3D模流分析軟件對塑件進行仿真預(yù)測與分析。

1 塑件產(chǎn)品分析

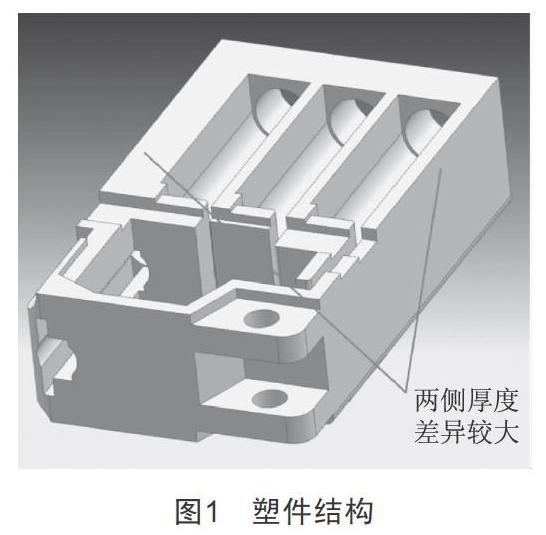

本案例的塑件為一種微動開關(guān)殼體,選用PA66+GF50材料成型,該塑件結(jié)構(gòu)如圖1所示,塑件尺寸為23.8 mm×14.2 mm×7.2 mm,塑件平均壁厚為1.12 mm,各部分厚度不均,兩長邊厚度差異尤其明顯,一側(cè)厚度為2.35 mm,另一側(cè)厚度僅為0.76 mm,極易產(chǎn)生翹曲現(xiàn)象。作為一種開關(guān)按鍵,如翹曲度過大,會因卡死而喪失原有功能,因此需要嚴格控制塑件翹曲度。

2 初步設(shè)計方案成型效果及分析

2.1 ? ?初步設(shè)計方案成型效果

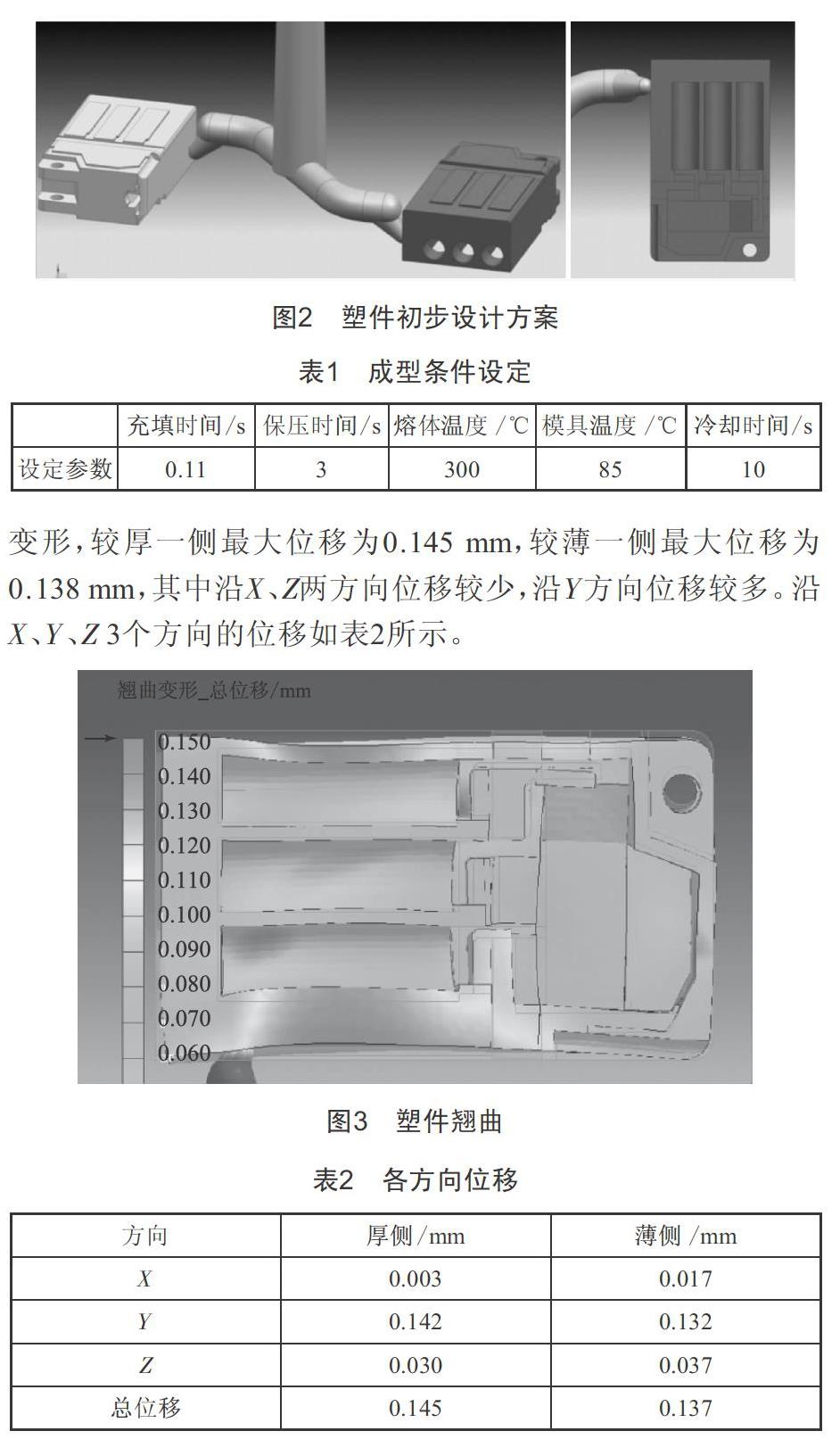

該塑件初步設(shè)計方案如圖2所示,模具選擇一模兩腔形式,平衡布置,選用直徑1.2 mm的潛伏式澆口進膠,澆口位置選擇塑件長邊厚度較厚一側(cè)。將該設(shè)計方案導(dǎo)入Moldex3D軟件進行模流仿真分析,成型條件設(shè)定如表1所示。

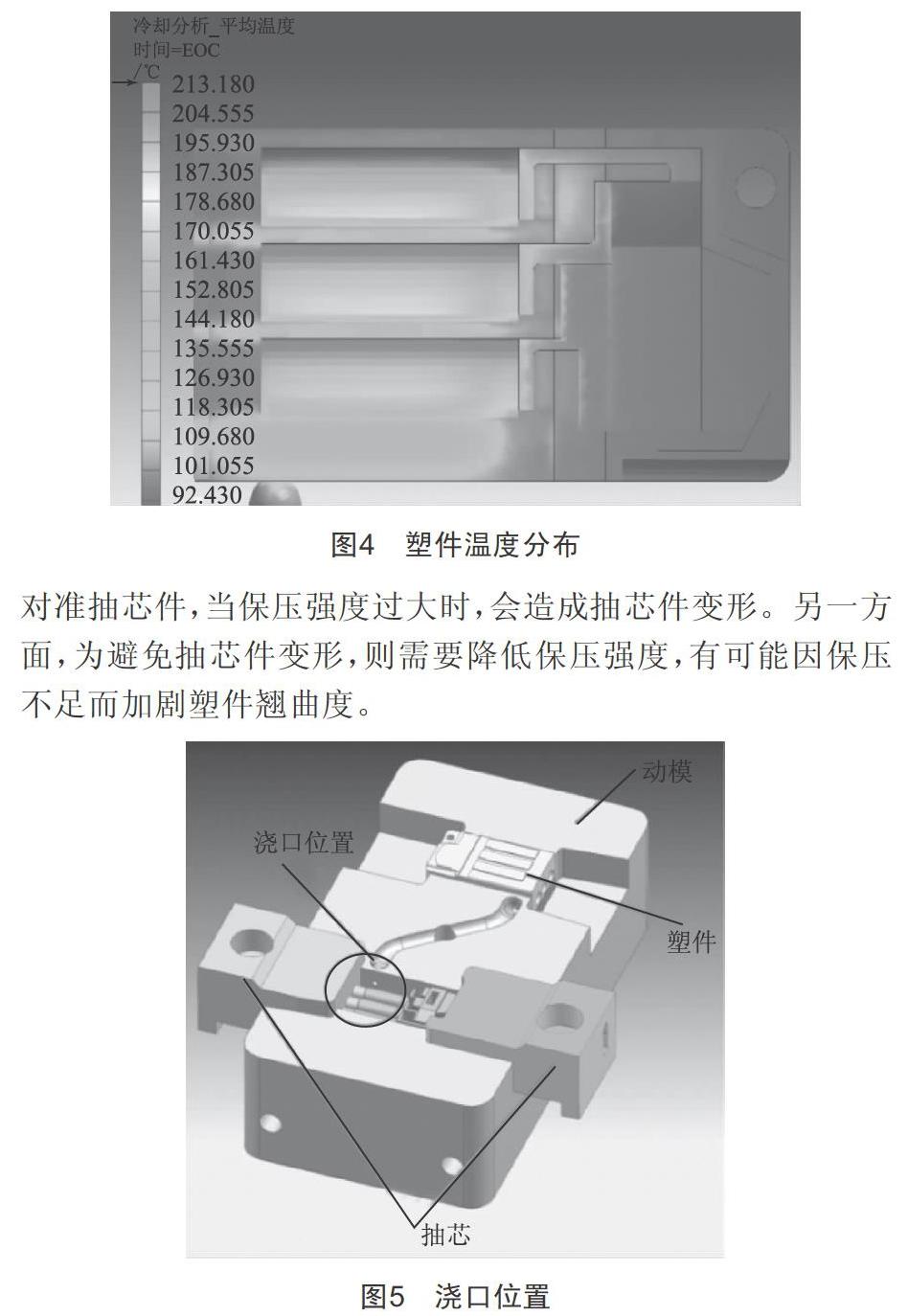

塑件翹曲分析結(jié)果如圖3所示,塑件兩長邊出現(xiàn)過度翹曲變形,較厚一側(cè)最大位移為0.145 mm,較薄一側(cè)最大位移為0.138 mm,其中沿X、Z兩方向位移較少,沿Y方向位移較多。沿X、Y、Z 3個方向的位移如表2所示。

2.2 ? ?翹曲原因分析

本文基于Moldex3D仿真分析數(shù)據(jù),對初步設(shè)計方案進行分析后發(fā)現(xiàn)存在3點問題:

(1)塑件厚度差異大導(dǎo)致冷卻不均。

塑件溫度分布如圖4所示,塑件長邊兩側(cè)厚度差異過大,導(dǎo)致冷卻過程結(jié)束時,各部分存在較大溫度差,壁厚較大側(cè),溫度明顯較高,塑件必然因收縮率不均而出現(xiàn)翹曲。

(2)澆口位置影響保壓強度。

塑件澆口位置如圖5所示,初步設(shè)計方案的澆口位置恰好對準抽芯件,當(dāng)保壓強度過大時,會造成抽芯件變形。另一方面,為避免抽芯件變形,則需要降低保壓強度,有可能因保壓不足而加劇塑件翹曲度。

(3)塑件玻纖取向明顯。

本文中塑件采用PA66+GF50材料成型,必須考慮此類改性材料的玻纖取向問題。塑件玻纖取向如圖6所示,塑件在X方向的取向性為0.314,在Y方向的取向性為0.275,在Z方向的取向性為0.410,顯然在X和Z方向上玻纖取向較強,Y方向較弱。因此,塑件沿X、Z方向收縮較少,沿Y方向收縮較多,不均勻收縮將導(dǎo)致翹曲現(xiàn)象的出現(xiàn)。

3 改善方案及結(jié)果

本文基于軟件分析結(jié)果,著手制定改善方案。因塑件結(jié)構(gòu)不可更改,厚度差問題無法改善,只能針對澆口位置以及玻纖取向進行優(yōu)化。塑件改善方案如圖7所示,為了避開抽芯件,將澆口由原位置上移,同時為減弱X、Z兩方向的玻纖取向性,將澆口更換為尺寸較大的3 mm×0.8 mm的側(cè)澆口。

將塑件改善方案導(dǎo)入Moldex3D進行模流仿真分析,成型條件仍按表1設(shè)置。改善后的塑件翹曲如圖8所示,塑件長邊較厚一側(cè)最大位移為0.116 mm,較薄一側(cè)最大位移為0.134 mm,沿X、Y、Z 3個方向位移如表3所示。

改善前后塑件位移對比如表4所示,從結(jié)果上看較厚一側(cè)有較大改善,而較薄一側(cè)效果不明顯。究其原因,改善方案主要是在較厚一側(cè)優(yōu)化澆口位置及澆口形狀,使得該區(qū)域保壓問題得到了改善,并且一定程度上降低了該區(qū)域的玻纖取向性,促使收縮趨于均勻,因而有效控制了翹曲狀況,而較薄側(cè)因遠離澆口位置,改善措施對其影響甚少,因而效果不佳。在此基礎(chǔ)上,下一步將嘗試尋找更合理的澆口位置,并配合成型工藝參數(shù)優(yōu)化,嘗試獲得更優(yōu)的改善效果。

使用改善方案實際試模生產(chǎn),得到實物樣品如圖9所示,其翹曲情況與計算機仿真結(jié)果一致,說明Moldex3D模流仿真分析對實際成型過程實現(xiàn)了精準模擬及預(yù)測。

4 結(jié)語

本塑件設(shè)計案例在研發(fā)過程中引入了計算機仿真技術(shù),因而在實際試模生產(chǎn)前即預(yù)知了設(shè)計方案的成型效果,并且基于計算機仿真結(jié)果快速找出了設(shè)計缺陷并予以優(yōu)化,使塑件順利投入生產(chǎn)。最終實際成型塑件與仿真結(jié)果一致,證明了計算機仿真對塑件的成型過程實現(xiàn)了精準模擬及預(yù)測,借助計算機仿真技術(shù),縮短了注塑工藝的研發(fā)周期,使得注塑件結(jié)構(gòu)及成型模具設(shè)計更加快速、準確,大幅提升了企業(yè)競爭力,促進了注塑工業(yè)的發(fā)展。

[參考文獻]

[1] 廖李忠.基于Moldex3D的頁片翹曲仿真及澆口優(yōu)化分析[J].模具技術(shù),2020(3):12-17.

[2] 石鑫,楊洪濤,倪驍驊,等.基于Moldex3D的汽車儀表盤后蓋澆注系統(tǒng)的優(yōu)化分析[J].上海塑料,2019(1):35-39.

[3] 王秀梅,鄒棟坡,翟豪瑞,等.基于Moldex3D汽車中控臺熱流道及冷卻水路的設(shè)計[J].汽車實用技術(shù),2018(21):162-164.

[4] 張宇,段召華,陳弦,等.注塑工藝參數(shù)對長玻纖增強PA66復(fù)合材料力學(xué)性能的影響[J].塑料科技,2011,39(2):65-69.

收稿日期:2020-08-25

作者簡介:韓國聲(1984—),男,貴州人,講師,從事注塑模設(shè)計、高分子材料成型方面研究工作。