液壓螺栓拉伸器相關問題淺析

鐘正軍*

(中國五環工程有限公司)

通常高壓油泵產生的油壓,經液壓油管傳送至活塞,通過液壓螺栓拉伸器上的鎖緊螺母與需上緊的螺栓相互作用而將螺栓拉伸,然后撥動螺母使其擰緊,再泄壓以達到上緊螺栓的目的。液壓螺栓拉伸器的選擇和使用中出現的主要問題是螺栓輸入載荷(螺栓要求的上緊力)、上緊油壓系數、上緊方法等參數因拉伸器品牌不同而存在較大差異。如何判定通過輸入確定的油壓達到實際需要的螺栓上緊力并無統一標準。

1 拉伸器結構

拉伸器能夠提供相對精確、均勻的上緊力,從而確保證法蘭的密封性能。螺栓公稱直徑大于M48 mm時應采用拉伸器上緊。而高溫,高壓或易燃易爆介質等苛刻的工況情況下,M36 mm 以上的螺栓應使用拉伸器上緊。

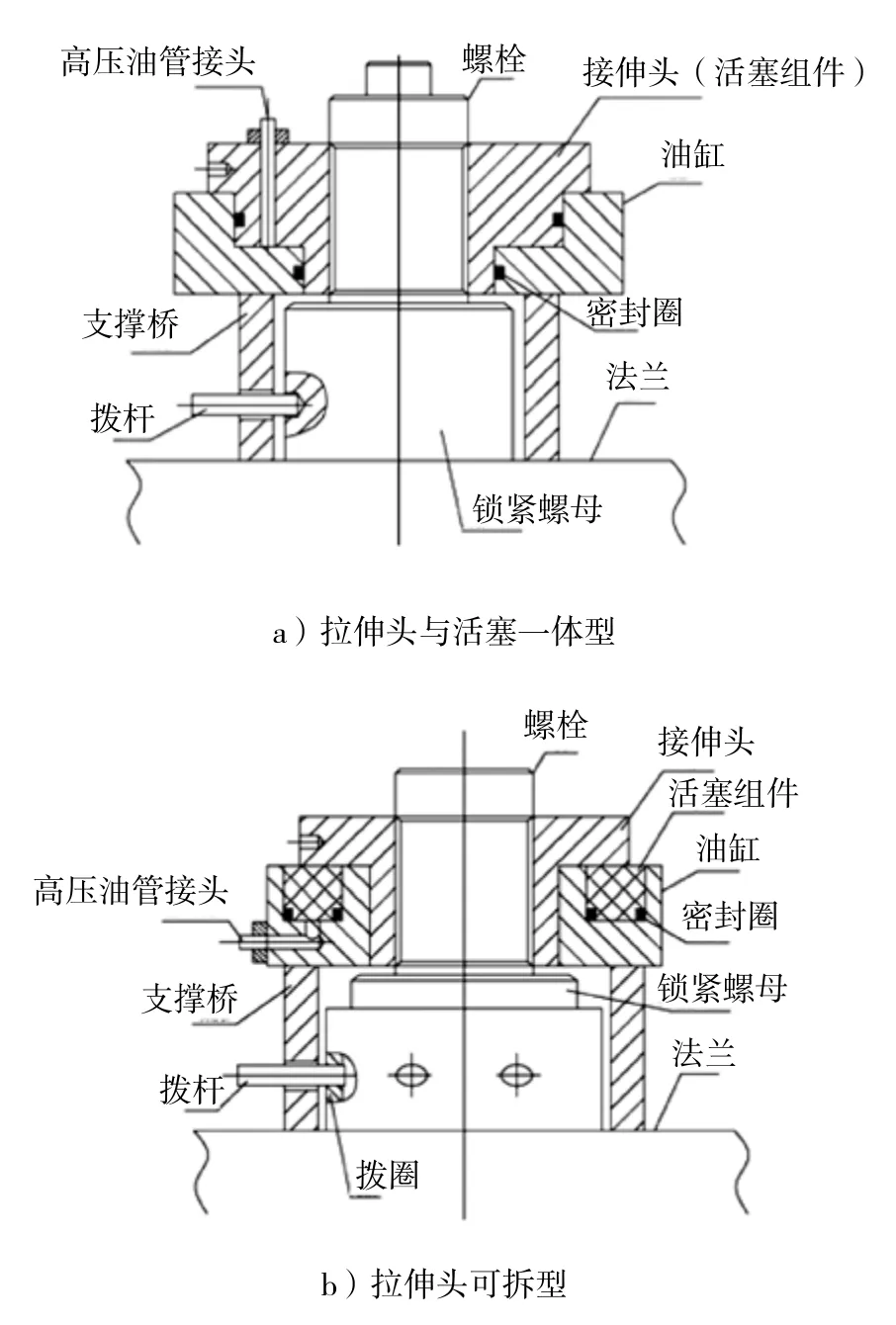

根據拉伸頭與活塞的連接特點,拉伸器的結構可分為2 種,如圖1 所示。

與拉伸頭和活塞一體型的結構相比較,拉伸頭可拆型結構具有以下特點:拉伸器對螺母結構尺寸沒有特殊要求,可根據螺母的規格尺寸定制撥圈,套在螺母上。螺母可采用圖1 中要求的拉伸器專用螺母[1](HG/T 21573—1995 標準中的DR 型/HI /DH 型螺母),也可用其他標準(GB/ASME/HG 等相關標準)中的螺母,其支撐橋的尺寸應根據螺母的尺寸定制。此外,當拉伸頭與活塞組件分開時,針對不同規格的螺栓,僅需更換與之匹配的拉伸頭即可,不需更換其他部件(如活塞、支撐橋等)。因此,可拆型結構的拉伸器互換性及通用性更好。

圖1 拉伸器結構

2 種結構的拉伸器對于螺紋伸出長度(與拉伸頭擰合長度)要求是一致的,即不得小于螺栓外螺紋直徑,一般取其1.2~1.5 倍長度。

2 螺栓輸入載荷

不同品牌的拉伸器對于螺栓輸入載荷的要求存在較大差異。

2.1 螺栓預緊力

螺栓預緊力可通過相關標準(如ASME VIII-1,GB/T 150—2011《壓力容器》)進行計算或通過有限元分析得到。

2.2 螺栓殘余應力

ASME VIII-1 Appendix S 標準認為“初始擰緊螺栓是一個預應力狀態,所產生的螺栓應力必須控制在適當的范圍內,一方面防止所有情況下可能發生連接泄漏,另一方面又不產生過大應力導致螺栓和(或)法蘭屈服產生松懈導致泄漏”。螺栓預應力通常可接受的范圍為40%~70%的螺栓材料最小屈服強度。

2.3 螺栓最大/最小允許應力

螺栓最大允許應力通常為40%~70%常溫下螺栓屈服應力,螺栓最小允許應力通常為20%~40%常溫下螺栓屈服應力,部分螺栓應力值可參見相關標準。

國內品牌拉伸器一般采用螺栓預緊力作為螺栓輸入載荷;國外品牌拉伸器多采用螺栓殘余應力(載荷)作為螺栓輸入載荷。

3 上緊油壓計算

拉伸器上緊油壓(要滿足螺栓的輸入載荷所必需的油缸壓力,通過液壓泵的壓力表指示)的計算方法主要包括以下幾種。

3.1 國內常用計算方法

上緊油壓=螺栓預緊力×增值系數/油缸面積式中:增值系數=1.3。

計算時需考慮水壓試驗和正常操作時的預緊力,分別計算2 種工況時的上緊油壓。

3.2 國外常用計算方法

(1)方法1

上緊油壓=螺栓預緊力×損失系數/油缸面積式中:損失系數=1.15+2/R R=L/D ;

L——螺栓的有效長度;

D——螺栓直徑。

(2)方法2

上緊油壓=螺栓殘余載荷×載荷傳遞系數/油缸面積

式中:載荷傳遞系數一般可取1.08~1.2。

該計算方法是基于法蘭的最小屈服強度約為248 MPa(如SA 350)時考慮螺栓的殘余載荷,一般可取30%~50%常溫下螺栓屈服應力。

(3)方法3

上緊油壓=螺栓預緊力×補償系數(或損失系數)/油缸面積

式中:補償系數一般可取1.6~1.9。

該計算方法主要考慮由墊片的壓縮、內壓和溫度等引起的操作回彈以及螺栓拉伸(與螺栓直徑、長度、螺紋形式、螺距有關)、連接法蘭變形等導致的載荷損失。

(4)方法4

上緊油壓=螺栓載荷×損失系數/油缸面積

式中:損失系數=1.01+D/L;

螺栓載荷=螺栓殘余應力×螺栓面積。

(5)方法5

上緊油壓=最小上緊載荷×損失系數×倍增系數/油缸面積

式中:最小上緊載荷=max(水壓試驗壓力/設計壓力×Wm1, Wm2)/螺栓個數,Wm1和Wm2可按ASME VIII-1標準計算獲得。

對于標準法蘭取1.1,非標準法蘭損失系數取1.15;倍增系數=L/D。

綜上所述,損失系數是各種計算方法中最重要的參數,大多計算法方中損失系數取1.15+2/R2(R=L/D)或與之近似,其中計算方法5 考慮的因素更全面合理。損失系數也可根據螺栓材料、長徑比、墊片種類等參數進行分類測試后獲得。

4 螺栓上緊力測量

拉伸器上緊后油壓轉化為螺栓實際上緊力(拉伸器拆卸后螺栓殘余應力),可通過專用工具進行檢測。采用超聲波螺栓檢測儀來檢測螺栓實際上緊力的大小 ,驗證上緊油壓是否合適,判斷采用的損失系數是否有效。此外,可對上緊后的螺栓用同樣的液壓拆松拉伸器,利用能否拆松的油壓粗略評估實際的上緊力是否合適。

5 液壓上緊程序

拉伸器的上緊程序與相關標準中推薦的程序相似,即根據拉伸器的數量,分步逐級增壓上緊。國外與國內拉伸器的上緊程序存在明顯差異。

國外品牌拉伸器的上緊程序通常具有經驗特點。一般在上緊油壓基礎上增加交叉載荷系數影響(一般取1.15~1.25)作為第一步施加的油壓,后續逐級降壓上緊,最后一步或幾步(根據螺栓個數確定)的施加油壓為上緊油壓。該類上緊程序主要考慮到分步緊固時相鄰螺栓會出現松弛效應(即完成下一步螺栓緊固后,前一步上緊的螺栓已經松弛,之前施加的上緊力受到損失)。此外,每步上緊后拆除拉伸器,螺栓上緊力都會產生損失,第一步上緊后拆除拉伸器上緊力產生最大,以后逐步減小,最后一步施加并拆除拉伸器后上緊力損失最小。該類上緊程序與標準推薦程序相比,縮短了上緊步驟,節約了上緊時間。

上緊程序與拉伸器覆蓋率(拉伸器數量與螺栓數量的比例)之間存在一定關聯。理想的覆蓋率為100%(此時上緊力最均勻,損失最小),此時可不考慮交叉載荷系數的影響,分一步或兩步上緊即可,但拉伸器使用數量多、投資成本高,非特殊情況下不考慮。較合適的拉伸器最小覆蓋率一般為25%,其上緊程序編制時應考慮覆蓋率對上緊力損失的影響。拉伸器覆蓋率的要求是非強制性的,一般情況拉伸器最少使用數量為4 個,少數情況下也可使用2 個。

6 主要輔件

拉伸器的液壓動力由液壓泵提供。液壓泵主要包括手動泵、電動泵和氣動泵。電動泵的電壓、頻率、接頭型式等需使用現場提供相應參數以便于選型。此外,高壓油管及接頭(一般采用快插接頭)也是重要的受壓原件。這些的拉伸器輔件需由符合要求的合格供貨商提供。

7 結語

隨著化工設備不斷大型化,螺栓上緊的要求也日趨嚴格,拉伸器作為螺栓上緊時的規范化專用工具將不斷受到重視。本文通過對拉伸器相關問題進行總結概括、分析和探討,希望能夠使讀者對其有一個較為全面、系統的認識和了解。