窯灰作脫硫劑的水泥窯濕法脫硫系統優化

周英貴(南京依濤環保科技有限公司,江蘇 南京 210009)

0 前言

隨著國家對大氣污染的環保排放要求越來越嚴格,水泥行業的煙氣治理越來越受到重視,根據GB04915—2013《水泥工業大氣污染物排放標準》規定,自2015年7月1日起,現有的水泥窯及窯尾煙氣余熱利用系統的二氧化硫最高允許排放濃度(標況下,以下同)不超過200mg/m3,特別地區二氧化硫排放濃度不超過100 mg/m3。中國建材聯合會發布《2019年水泥行業大氣污染防治攻堅戰實施方案》,該方案提出,將嚴格控制新增產能帶來的排放總量,二氧化硫污染物排放限值≤50mg/m3。2020年底達到特別排放限值;個別地方提出與電力行業同等二氧化硫超低排放要求,二氧化硫排放濃度不超過350mg/m3。要達標排放,水泥窯煙氣要進行深度凈化處理,進行脫硫改造或新建高效脫硫設施[1,2]。

本文介紹了水泥窯利用窯灰作為濕法脫硫系統的脫硫劑運行中的脫硫作用,以及引起的一些問題,根據企業現有的條件,提出了相應的工藝和措施,確保煙氣中二氧化硫達標排放。

1 水泥窯窯灰特性

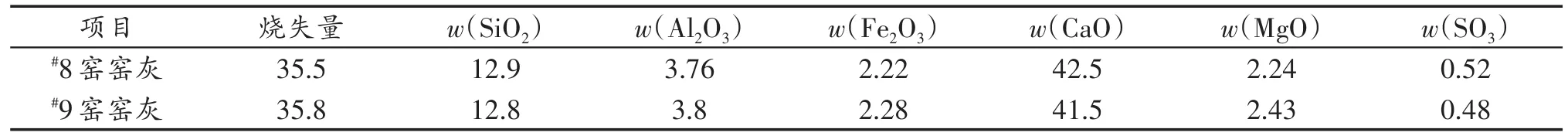

水泥窯窯灰是回轉窯生產水泥熟料時從窯尾廢氣中經收塵設備收集到的干燥粉末。它是一種灰黃色或灰褐色的粉末,吸濕性很強。窯灰粒徑較細:80μm孔徑篩余一般小于15%,200μm孔徑篩余一般小于5%,比重在2.6左右,主要成分為碳酸鈣和二氧化硅,與水泥熟料原料成分接近,江山南方水泥廠#8窯和#9窯窯灰化學分析見表1。

2 濕法脫硫系統說明

2.1 窯灰濕法脫硫基本原理

窯灰-石膏濕法煙氣脫硫系統與常規石灰石-石膏濕法脫硫系統流程基本相同。

石灰石-石膏濕法脫硫工藝是采用石灰石作脫硫劑,將石灰石磨制成細粉,與工藝水攪拌制成質量濃度約20%左右的石灰石漿液,通過計量裝置計量后,在循環漿液泵的入口加入,通過循環漿液噴淋加入吸收塔,在吸收塔內,煙氣中的二氧化硫與漿液中的碳酸鈣反應生成亞硫酸鈣,在強制氧化空氣氧化作用下,生成硫酸鈣,并最終結晶生成石膏,脫硫效率可達 95% 以上[3,4]。

表1 水泥窯窯灰化學分析 %

以窯灰作為脫硫劑的濕法煙氣脫硫工藝,其窯灰中的碳酸鈣含量一般在80%以上,制成窯灰漿液加入脫硫塔內參與脫硫反應,其反應機理與石灰石-石膏濕法脫硫機理基本相同,主要化學反應為:

脫硫副產物石膏可直接作為水泥工藝生產過程中添加的水泥緩凝劑配料[5]。

2.2 窯灰濕法脫硫技術特點

(1)脫硫劑采用窯尾煙氣除塵器收集下來的窯灰,窯灰中含有大量的碳酸鈣,含量在80%左右。

(2)水泥窯生產運行時,生料立磨不是24h連續運行,當立磨停磨時,窯尾煙氣中二氧化硫濃度會階躍升高,脫硫塔系統需設計負荷自適應運行系統;

(3)水泥窯窯灰中含有一定量的二氧化硅等雜質,對管道和設備磨損大;同時漿液受雜質影響,易沉積,項目設計時需考慮防設備磨損和一定的流速運行參數;

(4)窯灰漿液相比石灰石漿液,活性強,pH值高,反應充分,副產物石膏品質較好。

3 系統設計及參數

3.1 項目概況

表2中為某水泥廠4000t/d+2000t/d兩套水泥窯合同濕法脫硫裝置系統基本參數。該線窯尾煙氣除塵器收集的窯灰,輸送至窯灰儲料倉,經窯灰螺旋計量裝置計量送至窯灰漿液制備罐,同時窯灰漿液制備罐引入工藝水,在罐頂攪拌器的作用下,制備成質量濃度15%左右的窯灰漿液,窯灰漿液通過輸送泵送至脫硫塔內參與脫硫反應。窯灰漿液系統管路設計了計量單元模塊,與脫硫塔進出口二氧化硫濃度差信號連鎖,以控制和調節進入到脫硫塔反應器內的窯灰漿液流量。脫硫塔內底部為脫硫漿液池,漿液循環泵將漿液池內漿液循環泵入噴淋層循環利用,漿液池容積滿足漿液循環停留5min時間,以便煙氣中的二氧化硫與碳酸鈣反應生成的亞硫酸鈣,在氧化空氣的強制氧化作用下徹底參與反應生成硫酸鈣,并完成結晶生成石膏。石膏漿液經石膏排出泵送至旋流站粗效分離,旋流子底部液流部分送至脫水皮帶機,在真空皮帶機的抽吸和沖洗作用下,完成石膏的制備過程。經過噴淋吸收區的煙氣攜帶有大量的水滴和水霧,通入脫硫塔頂部的高效除霧器,將大量的水霧滴脫除,并返回至脫硫吸收塔,既降低了煙氣排出時煙氣的水含量,節約了用水,同時也大大降低了粉塵濃度[6,7]。

表2 脫硫系統基本參數

3.2 脫硫系統組成

(1)煙氣系統包括煙道、脫硫塔、除霧器、噴淋層;

(2)窯灰漿液制備系統包括窯尾除塵器、輸灰系統、窯灰灰倉、窯灰漿液制備罐、窯灰漿液計量輸送系統;

(3)石膏排出系統包括石膏排出泵、旋流站、真空皮帶脫水機等;

(4)事故漿液罐系統包括事故漿液罐、事故漿液泵、其他設備附件;

(5)工藝水、壓縮空氣等系統。

4 系統運行問題及設計優化

4.1 煙氣溫度對脫硫的影響

水泥窯窯尾煙氣排放至煙囪前,因生料磨的開停,分兩種運行路徑方案:當生料磨運行時,窯尾煙氣通入生料磨預熱烘干生料,經生料磨排出的煙氣溫度常在100℃以下,該工況下脫硫塔出口的煙氣溫度常在50℃左右;當生料磨停運時,窯尾煙氣經生料磨旁路,經除塵器除塵后直接送入脫硫塔,煙氣溫度常在120℃以上,該工況下脫硫塔出口的煙氣溫度常在55℃左右。

實際運行中,當生料磨停運時,脫硫系統基本能維持系統的水平衡;而當生料磨啟動運行時,因入塔煙氣溫度降低,積存在塔內的液體量會持續增加,脫硫塔液位持續上漲,導致脫硫系統間歇性運行難題,主要是因為生料磨運行時,脫硫塔入口和出口煙溫均降低,塔出口煙氣中攜帶的水量減少,使得脫硫塔的進水量大于出水量[8]。

為便于控制系統運行水量平衡,優化方案如下:

(1)盡可能降低脫硫塔的進水。將石膏漿液泵、循環泵冷卻水和真空泵密封水收集后返回至工藝水箱循環利用;不排空濾液水箱,用石膏濾液水配制窯灰漿液,減少脫硫系統的進水。

(2)脫硫塔漿液緩沖儲存。事故漿液罐平時處于空閑狀態,不用新增設備,合理利用事故漿液罐,在脫硫系統煙氣低溫低負荷運行時,可將塔內漿液暫時間歇送入事故漿液罐,待煙氣負荷增加后返送回脫硫塔漿液池。

(3)選用高效、沖洗水量低的除霧器,同時適當延長在脫硫系統低負荷工作時的沖洗間隔周期,盡量減少脫硫塔進水。

4.2 窯灰雜質對脫硫的影響

窯尾煙氣收集下來的窯灰,除了大部分的碳酸鈣成分,還有小部分的二氧化硅等雜質,窯灰中的雜質對系統的設備帶來了磨損,特別對循環漿液泵、石膏漿液泵、旋流器和脫硫噴嘴等設備磨損嚴重,同時也加重了脫硫塔體、漿液罐和管道防腐層的磨損。

因此系統設計選擇漿液泵等設備時,要選用更耐磨的合金材料;同時脫硫塔、漿液罐等設備防腐層加厚設計,并在防腐層中添加防磨材料。

窯灰中雜質成分多,也會影響并抑制漿液中石灰石的溶解,引起石灰石溶液閉塞,弱化石灰石與二氧化硫的反應,促使脫硫效率降低。此種現象可增加噴嘴霧化覆蓋率,增強脫硫塔漿液攪拌強度、適當提高塔內漿液更新等措施緩解這方面問題。

窯灰中雜質成分多,還會引起石膏脫水困難。石膏漿液雜質中的Fe3+和Al3+易與Cl-形成膠體化合物,影響石膏的脫水性能,使得石膏漿液中的水難從真空皮帶機濾布上分離出來,導致石膏品質降低。在運行中可通過增加旋流站前石膏漿液壓力,強化旋流效果,同時可適當縮短旋流站旋流子的更換周期,保證旋流器底流漿液的濃度,并適當強化濾布沖洗時間和強度,以保證真空皮帶脫水機正常運行。

4.3 二氧化硫濃度對脫硫的影響

水泥窯窯尾煙氣進入脫硫塔前,有煙氣經過生料磨排至脫硫塔和從生料磨旁路引至脫硫塔兩種方案。生料磨粉料對入磨的水泥窯窯尾煙氣具有一定的脫硫作用,其基本機理是在生料磨內,原料帶入的水分因煙氣加熱蒸發生成大量水蒸氣,在窯尾煙氣加熱烘干過程中,二氧化硫與碳酸鈣反應生成硫酸鈣被固定下來,脫硫效率在20%~70%。當生料磨開啟時,進脫硫塔煙氣二氧化硫濃度約6000mg/m3,當生料磨停運時,二氧化硫濃度恢復到原始濃度104500mg/m3。

此工況會引起脫硫劑用量的增加和脫硫漿液液氣比的增加。要解決進口濃度突然增加的問題,需要探究煙氣中二氧化硫濃度的增加和pH值,連鎖控制窯灰漿液投入到脫硫塔的加料量;同時,要保證煙氣二氧化硫達標排放,需要增加漿液液氣比,增加漿液的循環噴淋量,在項目設計時,可以備用一層噴淋層和一套變頻循環泵,以應對二氧化硫濃度的增高,同時變頻裝置可適當降低運行能耗,節省運行費用。

5 結論

隨著國家對水泥行業環保要求的日益嚴格,鈣基濕法脫硫正成為水泥廠脫硫主流工藝。利用水泥窯生產工藝特點,增強物料綜合循環利用效益,窯灰-石膏濕法脫硫系統采用水泥窯窯灰作為脫硫劑,生成的石膏作為水泥生產的緩凝劑添加料,充分挖掘了循環經濟的高附加值。實踐證明,利用水泥窯窯灰作脫硫劑的鈣基濕法脫硫工藝是可行的,在實際應用中,針對系統中存在的一些困難和問題,可通過設計、運行優化,科學管理,可以保證脫硫系統的安全穩定運行,實現二氧化硫的達標排放。