DS-M型超細分選機的開發(fā)與應用

李邦憲,孫繼亮,陳 剛(中建材(合肥)粉體科技裝備有限公司,安徽 合肥230051)

0 引言

電廠的粉煤灰原灰,一般是通過簡單的的靜態(tài)分級設備分為一級灰、二級灰或渣灰就可以被水泥等建材企業(yè)充分地利用,大部分能做到粉煤灰的零排放。但在某些局部的地區(qū),其粉煤灰的排放量超出了當?shù)氐乃嗟冉ú钠髽I(yè)一般需求,為有效解決這些“多余”的粉煤灰,文獻[1]指出:通過對電廠排出的原灰進行超細粉磨,可以提高原灰的活性指數(shù),使其在水泥等建材產(chǎn)品中的摻入量能提高到40%~50%。通過這種辦法,可以幫助這些企業(yè)實現(xiàn)粉煤灰零排放的同時,也能取得一定的經(jīng)濟效益。實現(xiàn)粉煤灰超細粉磨的關(guān)鍵設備是超細管磨機和超細分級機,尤其是超細分級機,如何在45μm粒徑分級精度下實現(xiàn)較高的分選效率,是整個粉煤灰超細粉磨系統(tǒng)成功的關(guān)鍵。

1 高效超細粉煤灰專用分級機的分析研究

目前,用于超細分選的分級設備大多都是渦流分級機,但現(xiàn)有的生產(chǎn)中,我們發(fā)現(xiàn)渦流分級機有如下的不足之處:

(1)渦輪分級機存在邊壁效應:現(xiàn)行的渦流分級機只相當于在渦旋的旋風筒中部增加了一只旋轉(zhuǎn)的渦輪裝置,混合粉煤灰的含塵氣體切向進入殼體后即產(chǎn)生高速旋轉(zhuǎn),粗顆粒在離心力的作用下被拋向壁面落下,同時由于邊壁效應的影響,靠近筒壁的細灰也在離心力的作用下被拋向筒壁混入粗灰中,造成細灰分選不干凈。

(2)氣流旋轉(zhuǎn)存在速度梯度:由于分級區(qū)域是渦輪外緣與筒壁之間的環(huán)形區(qū)域,氣流僅從一個切向進風口進入,因此在進風口區(qū)域氣體速度較高,而遠離進風口則氣流速度較低,這就形成了環(huán)形分級區(qū)內(nèi)流場不穩(wěn)定,從而影響分級效率。

(3)形成不了平面渦流:現(xiàn)行渦輪分級機的渦輪僅是一個簡單的直籠形轉(zhuǎn)子,無水平隔板,分級葉片也是用扁鋼做成,從而使形成的旋轉(zhuǎn)氣流不是平面渦流,而是螺旋氣流,并且在籠子上部吸進氣體的流速較快,而下部吸進的氣流速度要慢些,因而影響分級效率。

(4)不能有效地對粗灰進行清洗,現(xiàn)行的渦輪分級機在分級筒的下部設計了切向進入的二次風對粗灰進行清洗,而這股二次風如果風速很高,很容易將下落的粗灰大量揚起,從而干擾分級區(qū)上部物料的分級,如風速較低,則起不到對粗灰的清洗作用。

合肥院研發(fā)的新型超細粉體分級機,是在日本小野田O-Sepa選粉機的分級技術(shù)基礎(chǔ)上,經(jīng)消化吸收、自主創(chuàng)新開發(fā)成功的一種新型高效分級設備,其分級效率可高達90%以上,料氣比達到2.0~2.5kg/m3(干空氣)。與現(xiàn)行渦流分級機相比,具有以下突出的特點:

(1)設計的籠型轉(zhuǎn)子是一個由多層水平隔板與豎直異形分級葉片組成,水平隔板使分級區(qū)域的氣流在高度上形成幾個穩(wěn)定的水平渦流,互不干涉,使得受分選物料從上至下經(jīng)過多次分級。異形分級葉片使得從籠子表面進入籠子內(nèi)部的分級氣流在任何一點都保持相同的流速,其相對速度差<5%,因此分級區(qū)域的流場均勻而穩(wěn)定,因而分級精度很高。

(2)在上部分級區(qū)的殼體內(nèi)部,特殊設計的靜態(tài)導風葉片與籠形轉(zhuǎn)子形成主要的分級流場。含塵氣體須從導向葉片之間的縫隙沿切向進入由導向葉片與籠形轉(zhuǎn)子組成的環(huán)形分級腔的空間,由于導向葉片的存在徹底消除了邊壁效應,粗灰中細灰的含量大大降低,分級效率大幅度提高。

(3)特殊設計的粗粉二次分級裝置,受下部上升氣流的沖洗,即將落入粗灰斗中的粗灰中的細灰再次被帶入到上部的分級區(qū)進行分級。

(4)由于分級氣流產(chǎn)生的流場均勻穩(wěn)定,氣固二相流的氣流旋轉(zhuǎn)速度較高,所產(chǎn)生的離心力和氣流向心吸力穩(wěn)定,因而分級精度很高,并且料氣比可達到2.0~2.5,較其它渦流分級機的料氣比(0.7~1.0)要高出2~3倍,分級的用風量僅是渦流式分級機的一半,因而系統(tǒng)所消耗的風量大大降低,處理能力達40 t/h的分級系統(tǒng)能耗僅100 kW;處理能力達60 t/h的分級系統(tǒng)能耗僅120 kW,處理能力達200 t/h的分級系統(tǒng)能耗僅400 kW,處理能力達300 t/h的分級系統(tǒng)能耗僅600 kW。

在大型化方面,能夠生產(chǎn)出處理量達300 t/h超細粉煤灰和處理達到800 t/h超細水泥的特大型高效分級機。

2 改進型DS(O)-M型超細選粉機及分選系統(tǒng)

DS-M型超細分級機是合肥院在吸收了最新理論和技術(shù)的基礎(chǔ)上,運用多次分級原理,將渦旋分級、慣性離心分級、離心分級機理組合為一體,首創(chuàng)設計的專利技術(shù)(專利號92244422.6)。選粉效率高,分級性能優(yōu)越,其各項技術(shù)指標已超過了目前國際上第三代高效選粉機。

如圖1所示,經(jīng)粉磨過的粉煤灰半成品由提升機送進入選粉機入料口,物料經(jīng)撒料盤拋向反擊板后改變方向,落入籠型轉(zhuǎn)子和導向葉片之間的主分級區(qū),分級氣體從選粉機下部進風口上升經(jīng)導向葉片整流后進入分級區(qū),在籠型轉(zhuǎn)子和導向葉片之間形成一強制水平渦流流場,物料在這強制水平渦流流場中進行精確的反復多次的分級,粗粉落入內(nèi)錐再次經(jīng)三次風進一步清洗,最后粗粉從出口排出返回磨內(nèi)。合格的成品穿過籠型轉(zhuǎn)子經(jīng)出風口隨氣體排出進入收塵器被收集下來。在籠型分級轉(zhuǎn)子內(nèi)部設置了專門的渦流消除裝置,降低了選粉機的阻力損失,使選粉機的壓損控制在<2 000 Pa,能有效地降低系統(tǒng)電耗,選粉機的分級效率達到80%以上。

圖1 DS-M型超細分級機的結(jié)構(gòu)示意圖

由DS-M型超細分級機組成的圈流粉磨分選系統(tǒng)的特點如下:

(1)選粉機的分級效率達到80%以上。由于選粉效率高,分選系統(tǒng)的生產(chǎn)能力大幅度增加。與傳統(tǒng)選粉機粉磨分選系統(tǒng)相比,可增產(chǎn)15%~40%;增加的幅度隨細度的減小而加大。

(2)電耗降低。系統(tǒng)粉磨單位電耗可比傳統(tǒng)選粉機圈流系統(tǒng)降低5%~20%。

(3)產(chǎn)品質(zhì)量提高。由于改善了微粉粒度組成,3~30 mm顆粒含量增加。

(4)系統(tǒng)采用全負壓操作,杜絕粉塵污染,改善生產(chǎn)環(huán)境,實現(xiàn)文明生產(chǎn)。

(5)選用高效率的微粉收集設備,使粉塵排放量(標況下)小于10 mg/m3。

(6)操作方便。產(chǎn)品細度易于控制,僅通過改變選粉機轉(zhuǎn)速就很容易生產(chǎn)出比表面積為280~800 m2/kg之間各種細度的品種。

(7)設備體積小,布置靈活,由于在不同的部位選用了特種耐磨材料,使用壽命長,保養(yǎng)方便。

(8)DS-M型超細分級機,對超細微粉的分級精度更高,微粉粒度在3~45 μm范圍內(nèi)任意調(diào)節(jié);能對非礦超微粉制備系統(tǒng)的分級(細度范圍:325目~800目)。

3 年產(chǎn)60萬t超細粉煤灰粉磨項目運行分析

SQD公司年產(chǎn)60萬t超細粉煤灰資源綜合利用項目于2019年2月動工,該項目的#1生產(chǎn)線于11月11日建成并正式投入運營。該項目的#2磨系統(tǒng)生產(chǎn)線,于2019年12月22日通過了72h連續(xù)運轉(zhuǎn)的達標測試,投產(chǎn)產(chǎn)量平均66.3 t/h;成品細度(45 μm篩篩余)0.4%,基本控制在0.3%~0.5%;粉磨電耗37.40kWh/t(不包括輸送和空壓機);綜合電耗410kWh/t。

SQD公司年產(chǎn)60萬t超細粉煤灰資源綜合利用項目,總投資約1.38億元,建成年產(chǎn)60萬t超細粉煤灰資源綜合利用生產(chǎn)線。其中#1和#2生產(chǎn)線分別年處理為30萬t超細粉煤灰,利用回收儲存SQD發(fā)電公司的粉煤灰作為主要原料,經(jīng)過細磨生產(chǎn),加工成建筑材料的優(yōu)級摻合料,該材料既可作為生產(chǎn)優(yōu)質(zhì)水泥混合材,又可作為配置高性能混凝土的優(yōu)質(zhì)摻合物,不僅節(jié)約生產(chǎn)水泥所消耗的石灰石資源,減少生產(chǎn)水泥生產(chǎn)的二氧化碳及有害氣體的排放,而且符合建材工業(yè)綜合利用工業(yè)廢渣實現(xiàn)走生態(tài)、綠色、環(huán)境友好的可持續(xù)發(fā)展之路。

生產(chǎn)數(shù)據(jù)見表1,通過表1可以看出,此次所選用的超細管磨機和超細分級機滿足了設計的所有要求,在45μm篩余值0.5%的情況下,該超細分選機機的選粉效率達到84.1%,高的選粉效率及低的循環(huán)負荷,使得粉煤灰在超細管磨機內(nèi)能夠得到充分的研磨,從而為系統(tǒng)的高產(chǎn)提供了有力保證。

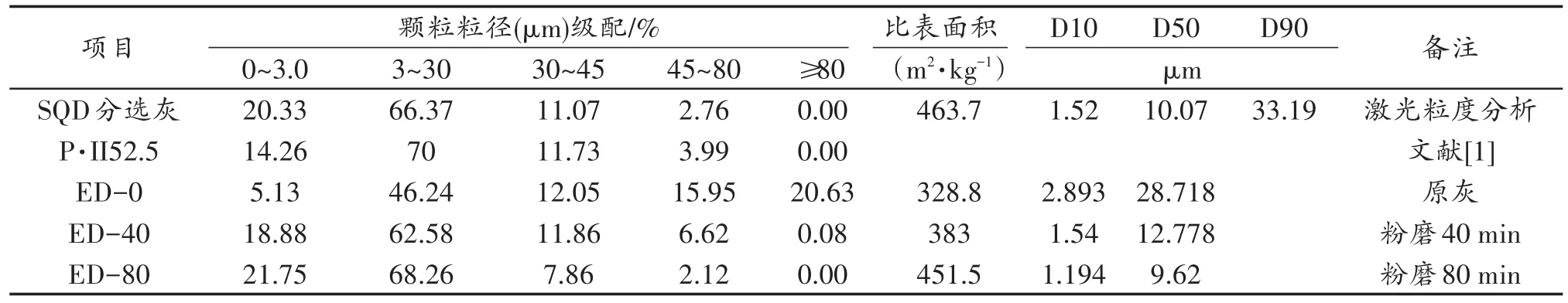

一般認為,分選后的超細粉煤灰的顆粒分布組成與開路磨及試驗磨的產(chǎn)品的顆粒組成會有一定的差異性。文獻[1]給出了P·II52.5水泥及實驗室小磨磨細灰樣品試樣的顆粒粒度分布的相關(guān)數(shù)據(jù)。樣品ED-40、ED-80與P·II52.5水泥的粒度分布曲線很相似。但P·II52.5水泥顆粒組成比樣品ED-40、ED-80顆粒組成要大,所以將樣品ED-40、ED-80用同樣的比例,摻入P·II52.5水泥中進行混合,能夠填充P·II52.5水泥顆粒的孔間隙,與水泥的作用面積增大,對后期的水泥強度發(fā)揮十分有利。通過對比實驗得到的水泥強度表明:樣品ED-40配置出的水泥品種,就表現(xiàn)出很高的強度和很好的使用性能。

如表2所示,通過SQD分選灰的顆粒組成與文獻[1]提供的數(shù)據(jù)對比中可以看出,其顆粒分布在ED-40和ED-80提供樣本數(shù)據(jù)的的中間,比表面積優(yōu)于ED-80,分級后的超細灰性能更好。

表1 SQD#2磨生產(chǎn)監(jiān)測數(shù)據(jù)

表2 SQD分選灰與小磨試驗灰的對比

4 結(jié)語

通過此次的SQD公司年產(chǎn)60萬t超細粉煤灰資源綜合利用項目的生產(chǎn)實踐證明,針對超細粉煤灰分選的選粉機的設計是成功的,在45μm的超細粒徑下的分級效率達到80%~90%,使得超細管磨的粉磨能力得以提高,從而保證了整個粉磨系統(tǒng)的高產(chǎn)。高的選粉效率,也保證了分選后的超細粉煤灰的顆粒組成更合理,為成品超細粉煤灰的綜合利用創(chuàng)造了更好的條件。