個性化鉆頭技術研究與展望

萬夫磊,韓烈祥,姚建林

(1國家能源高含硫氣藏開采研發中心 2川慶鉆探工程有限公司鉆采工程技術研究院 3四川川慶石油鉆采科技有限公司)

鉆頭是破巖的主要工具,鉆頭的性能對提高鉆進速度、降低鉆井綜合成本起著重要作用。針對不同地層、不同井段、不同工況下的個性化高效PDC鉆頭越來越受到青睞。傳統的個性化鉆頭設計與制造仍依賴人工,效率低、成本高,嚴重制約了高效個性化鉆頭的發展。利用智能技術開展個性化鉆頭設計與制造,結合大數據分析,可以有效改變傳統方法的窘境,有效提高個性化鉆頭作業性能和設計制造效率。

一、鉆頭面臨的挑戰

國內石油天然氣勘探開發正持續向深層、非常規延伸,而上述油氣藏中下部復雜難鉆地層硬度高、可鉆差、研磨性強、非均質性強。一般情況下復雜難鉆地層進尺僅占鉆井總進尺的20%,但其鉆井成本卻占總鉆井成本的80%[1]。如何研制出滿足深部難鉆地層的高效、長壽命的個性化鉆頭,以提高深部難鉆地層的鉆井效率,降低鉆井成本是行業熱點問題。

鉆頭設計與制造涉及巖石力學、水力學、材料、機械加工制造等多個方面,傳統的個性化鉆頭設計與制造仍依賴人工,利用簡單的數據統計分析、數值模擬、破巖實驗和人的經驗設計制造個性化鉆頭仍是主流方法,鉆井過程和鉆后評估時,對鉆頭的狀態、風險和磨損判斷仍依靠經驗,尤其是鉆頭后評估因人而異,這種方法效率低、成本高、優化改進過程漫長,嚴重制約了高效個性化鉆頭的發展。

國外鉆頭技術發展迅速,以史密斯、貝克休斯、瑞德為代表,形成了耐磨性、攻擊性較強的鉆頭系列,通過開發新型耐磨抗溫切削齒和制造工藝,鉆頭性能不斷提高,硬地層平均進尺200 m以上,平均壽命120 h以上。百施特、格銳特、惠靈豐等國內知名的鉆頭廠家也相繼研制出了高性能金剛石鉆頭,但適應深層能力仍舊較差,不同地區不同地層各有特點,雖然進口鉆頭性能優越,但鉆頭消耗量巨大,鉆井成本高[2-6]。

二、個性化鉆頭設計與應用

人工智能(Artificial Intelligence,簡稱AI)是研究、開發用于模擬、延伸和擴展人的智能的理論、方法、技術及應用系統的一門新的技術科學。人工智能學科研究的主要內容包括:知識表示、自動推理和搜索方法、機器學習和知識獲取、知識處理系統、自然語言理解、計算機視覺、智能機器人、自動程序設計等方面,從誕生以來,人工智能理論和技術日益成熟,應用領域也不斷擴大,可以對人的意識、思維的信息過程進行模擬,計算機需要不斷從解決一類問題的經驗中獲取知識,學習策略,在遇到類似的問題時,運用經驗知識解決問題并積累新的經驗,就像普通人一樣,并且比人腦做得更快、更準確[7-9]。

智能個性化鉆頭設計及應用技術包括智能設計、鉆井實時監測與風險識別、鉆后評估等三個核心。

1.智能設計制造技術

智能設計技術的核心思想是通過鉆頭大數據庫挖掘技術,獲得全面和完整的錄、測井資料,可實時分析目標地層力學參數、可鉆性極值與鉆頭最優指標,擬合金剛石鉆頭需要突出的性能,為個性化鉆頭設計與優選提供科學依據。

(1)建立工程技術“一體化”數據平臺,涵蓋鉆井、錄井、測井等相關專業,實現地質和工程數據采集入庫,為工程大數據應用挖掘奠定基礎。

(2)建立可鉆性、研磨性、地層硬度和抗壓強度等計算模型,通過提取一體化平臺測井曲線的井徑、中子、密度、聲波等參數,自動計算獲得可鉆性、研磨性、硬度和抗壓強度等關鍵影響鉆頭設計的巖石力學特性。

(3)建立地層可鉆性、研磨性等巖石力學特性與鉆頭設計參數的反演模型,開發集鉆頭參數優化、快速三維模型設計、運動學/水力學/磨損仿真分析于一體的金剛石鉆頭設計與數字仿真系統軟件,同時考慮井身結構,得到金剛石鉆頭的幾何結構參數,即刀翼數量、切削齒尺寸、布齒密度、冠部剖面形狀、保徑長度、后傾角等參數和對應的IADC編號,實現鉆頭的全自動CAD數字建模,快速形成個性化鉆頭設計模型。

(4)利用鉆頭數字模擬與動力學、水力學仿真模塊開展數值模擬,通過井底流場和動力學仿真系統,進一步驗證和優化個性化鉆頭設計參數,優化改進設計模型,完成設計。

(5)利用3D打印和五軸加工聯動的高精度快速制造技術快速完成模具、鉆頭的制造(圖1)。

浙江省新一代海洋氣象業務平臺目前主要針對省一級需求開發,未來探討各沿海市縣的需求,加入更多功能、開發更多產品問題。同時繼續加強數據庫建設,擴展基于CIMISS的數據環境接口,不斷提高平臺對數據獲取的高效穩定及快速檢索,提高數據檢驗模塊的執行效率和展示接口,提供更加友好靈活的檢驗結果展示。

圖1 3D打印快速成型胎體鉆頭工藝流程

傳統的胎體鉆頭存在制造工藝流程長、成本高、且胎體安全性相對較低等劣勢,使得鋼體鉆頭應用需求不斷提高,同時鉆頭設計由平面2D設計逐漸發展為立體3D數字化設計,也為數控加工技術與鉆頭加工的有機結合奠定了基礎。按照三維設計模型,通過五軸數控加工中心對帶有水孔的粗加工鉆頭坯體進行鉆頭的頂面和刀翼精加工,加工出鉆頭精細的輪廓細節,提高光潔度,同時進一步加工切削齒齒孔,最終成型鉆頭本體。

2.實時監測與風險識別技術

在鉆進過程中,地質和工程環境千變萬化,尤其是在深部難鉆地層,巖石的性質受井底壓力和溫度條件(特別是壓力)的影響很大,鉆井過程中的鉆井液液柱壓力、圍限壓力、孔隙壓力都會直接影響巖石的強度、塑性和研磨性。隨著井深增加,井底壓力升高,巖石變得更加致密,強度增高,塑性增加,研磨性增強,且變化幅度受多種因素的制約,規律十分復雜,切削齒容易產生熱磨損、吃入巖石困難等問題;隨著地質沉積的復雜化,巖石組分和微觀結構呈現復雜多變的狀態,部分地層存在軟硬互層、夾雜礫石甚至黃鐵礦等嚴重不均質情況,這對于硬脆性的鉆頭材料來說則會產生致命的沖擊崩損甚至斷裂,導致鉆頭因鉆速迅速降低而起鉆。地層性質、鉆井模式(復雜運動方式)決定了鉆頭牙齒的載荷特性,對鉆頭牙齒的失效形式產生至關重要的影響[7]。例如個性化PDC鉆頭復合片的失效形式有:正常磨損、崩刃磨損(金剛石層沖擊崩損)、熱磨損、強度失效(沖擊斷裂)等多種。鉆頭上不同區域的切削齒失效往往也有顯著差異(心部一般為正常磨損,外部則容易崩損),不同材料特性的復合片抵抗各種失效的能力也有明顯差異。鉆頭上牙齒的失效有時為單一形式的磨損,更多的時候則是不同失效形式并存,多重因素的綜合嚴重制約了PDC鉆頭在深部難鉆地層的工作性能。因此,在千變萬化的井下環境下監測鉆頭狀態和預判風險至關重要,是確保鉆頭發揮極限、避免先期破壞的關鍵。

2.1 井下隨鉆監測系統應用

井下隨鉆監測系統的核心是利用井下數據采集裝置采集井下參數,實時高效的傳輸至地面。利用LWD、井下動態記錄儀等工具可實時傳輸井下鉆井工程參數(隨鉆鉆具扭矩、振動、鉆壓等)。國民油井公司的井下動態記錄儀,直接連接在鉆頭上方,用于實時監測鉆頭振動、載荷、扭矩、壓力、溫度、轉速等參數。哈里伯頓、貝克休斯等公司均也研制了實時井下參數檢測裝置。

2.2 機械比能鉆井參數優化與風險識別系統

機械比能(Mechanical specific energy,以下簡稱MSE)是作為一種用來描述鉆頭性能的概念被提出的,它提供了一種實時評價鉆井性能的工具。

(1)

式中:MSE—機械比能,WOB—鉆壓;Ab—鉆頭面積;ROP—機械鉆速;Db—鉆頭直徑。

式(1)為樊洪海的MSE模型,利用該模型,結合井下隨鉆監測系統,建立MSE鉆井參數優化與風險識別系統,可實現鉆頭磨損、鉆井效率的隨鉆監測與評價。主要技術思路是從鉆頭磨損對機械比能和鉆速的影響出發定量反算鉆頭磨損量,利用巖石側限抗壓強度將機械比能理論和鉆速方程結合起來,反算鉆頭磨損。

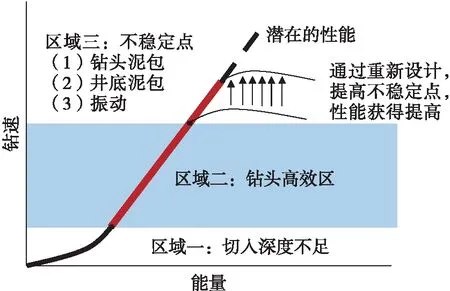

圖2反應了鉆壓、機械鉆速與機械比能的關系。區域一中,鉆壓較低,鉆頭吃入深度不夠,破巖能量被大量損耗,能量利用率較低,導致機械鉆速較低;鉆速隨鉆壓的增加呈非線性增大的趨勢。區域二,隨著鉆壓和吃入深度的增大,鉆井效率逐漸增大。機械鉆速與鉆壓呈線性增加,在這一施工過程中增加鉆壓可以獲得較高的機械鉆速,破巖能量得到充分應用。達到某一不穩定點時,鉆速與鉆壓呈非線性關系,該點對應的鉆壓即是最優鉆壓。在該直線區域,對于給定的地層巖石,當鉆壓處于該線性區域時,在特定的設計條件下能傳輸最大限度的能量。進入區域三后,不穩定點處已經接近當前鉆井系統可能獲得的最高鉆速。鉆壓較高,容易導致鉆具震動,不能有效傳遞破巖能量,鉆井效率降低。主要體現為:鉆頭泥包、井底泥包、鉆具振動、渦動和粘滑、鉆頭非正常磨損和破壞等[10-13]。

圖2 鉆壓、機械鉆速與機械比能的關系

因此,利用MSE可優化鉆井參數,讓施工參數處于區域二與區域三的交點處,可保障避免鉆頭非正常磨損和破壞的風險,提高鉆頭工作效率,延長鉆頭工作時間和進尺。

MSE鉆井參數優化與風險識別系統在四川某井(3 743~3 987 m)開展試驗,平均機械鉆速3.36 m/h,同比鄰井(1.43 m/h)提高了127.97%,同比該區塊同井段最高指標(3.16 m/h)提高了6.33%。在另外一口井,鉆至井深1 605 m后,MSE值急劇增加,機械鉆速顯著降低,扭矩儀表顯示數值波動幅度大且頻繁,而其他參數無明顯變化,鉆進井段巖性未發生變化,判斷為鉆頭發生鈍化,起鉆后發現鉆頭確已磨損。

MSE能實時識別地層巖性變化,不斷優化鉆井參數,消除井下瓶頸因素,提高鉆頭工作效率,避免鉆頭非正常磨損和破壞,改變了傳統的靜態“后優化”模式,實現鉆頭的智能化使用。

3.鉆后評估技術

為了克服人工檢測缺點,研制了一種智能鉆頭評估方法和裝置,利用三維激光掃描檢測技術自動快速檢測和評估鉆頭磨損情況。三維激光掃描技術是利用激光測距的原理,通過記錄被測物體表面大量密集點的三維坐標、反射率和紋理等信息,可快速復建出被測目標的三維模型及線、面、體等各種圖件數據。由于三維激光掃描系統可以密集地大量獲取目標對象的數據點,因此相對于傳統的單點測量,三維激光掃描技術也被稱為從單點測量進化到面測量的革命性技術突破[9]。利用上述方法采集已磨損的鉆頭數據三維模型,獲取鉆頭磨損的關鍵特征值,分析識別胎體、刀翼、切削齒等磨損特征和參數信息,對比磨損特征庫,輸出鉆頭磨損檢測和評估結果,并給出鉆頭優化和改進建議。

三、應用情況

個性化鉆頭技術已在川渝地區開展應用,取得了顯著效果。利用智能設計制造技術,鉆頭的設計生產制造時間由原來的30 d降至4~5 d,時間節約了83%以上,制造效率提高了8倍以上,生產制造成本節約了50%以上。生產制造的個性化鉆頭結合實時監測與風險識別技術已應用10余口井,與普通鉆頭相比,進尺和機械鉆速等指標更優,且單井消耗的鉆頭數量更少。

例如,在四川某區塊,針對須家河、長興-龍潭、茅口-棲霞等難鉆地層特點,利用工程技術“一體化”數據平臺開展數據分析,發現鉆頭在須家河組需要提高耐沖擊性、研磨性和穩定性,在長興-龍潭組需要提高穩定性、切削效率和壽命,在茅口-棲霞組需要提高鉆頭穩定性、抗扭轉沖擊和保徑位置的抗研磨性等問題,利用智能個性化鉆頭技術優化設計制造形成了CHM6164型和CHM5163型PDC鉆頭,產品價格僅為同類進口產品的50%;上述鉆頭在3口井開展現場試驗,配合使用機械比能鉆井參數優化與風險識別系統,單只進尺同比鄰井PDC鉆頭提高了103%,平均機械鉆速同比提高65%。

四、認識及建議

利用智能技術和大數據技術,本研究所形成的智能個性化鉆頭設計與應用技術,能輔助個性化鉆頭的智能設計制造和高效應用,該技術包括個性化鉆頭設計、鉆井實時監測與風險識別、鉆后評估等三個核心。通過地層巖石特征測井解釋模型,形成了地層巖石特性測井曲線反演-鉆頭結構參數-三維數字模型-優選比對-3D打印和五軸加工聯動的個性化鉆頭技術高效智能設計和生產制造。利用井下隨鉆監測和機械比能鉆井參數優化與風險識別系統,實現鉆頭的智能化使用,利用三維激光掃描技術實現智能鉆頭評估。在川渝地區應取得了顯著效果。

盡管該技術取得了較大進展,但仍有諸多不足。例如:①相關大數據分析和反演算法和模型仍不成熟;②三維數字化模型數值模擬與設計平臺融合度不足,仍不能實現快速、智能三維模型數值分析;③雖然3D打印實現了鉆頭模具成型,但仍需經過橡膠模具和陶瓷模具兩步轉化,方可作為胎體鉆頭成型燒結模具,且暫未實現多種材料的3D智能打印;④ LWD、井下動態記錄儀等井下隨鉆參數檢測工具數據傳輸效率和準確率有限,且依賴進口,不能滿足隨鉆實時監測的需要;⑤鉆后評估技術尚不完善,仍未實現與智能鉆頭優化設計的互聯,且三維激光掃描檢測技術成本較高。

國外智能個性化鉆頭技術近年來發展迅速,例如石墨烯、超硬合金、納米等PDC復合片新材料,多維切削、可旋轉復合片;貝克休斯公司還研發了自適應鉆頭、具備數據采集功能的鉆頭,國民油井公司研發了鉆頭黑匣子,實時記錄鉆頭工作狀態;依靠隨鉆測量和高速信息傳輸技術,將井下數據實時傳輸至鉆井遠程決策支持中心(RTOC),RTOC中心可對鉆頭工作狀況進行分析并優化鉆井參數,提高鉆頭工作效率[2]。

下一步,將在智能個性化鉆頭設計與應用技術、大數據分析模型、生產制造技術和圖像識別技術等方面繼續開展攻關,利用深度學習等算法,提高數據分析和挖掘水平,開展低成本鉆頭評估技術研究,提高智能優化設計水平,提高智能制造水平,并在更多的地區推廣應用。