2100 mm 寬幅不銹鋼S6 冷軋機的優化

溫 強,殷劍飛

(太原鋼鐵(集團)有限公司不銹冷軋廠,山西太原 030003)

0 引言

近年來,隨著國內外經濟水平的不斷增長及不銹鋼消費市場的拓展,寬幅冷軋不銹鋼廣泛應用于集裝箱罐專用料、核電料、不銹薄板、冷硬板、熱壓模板等行業。普通的森吉米爾和4立柱20 輥軋機,目前只能生產寬度小于1650 mm,厚度小于6.0 mm 的冷軋板,傳統的4 輥、6 輥軋機因其板型、厚度、生產效率等原因,難以大規模生產0.8~8.0 mm 厚寬幅冷軋不銹鋼板。2005 年,太鋼引進安德里茨Sundwig 研發的專門生產拉伸強度大于1000 MPa 的寬幅2100 mm S6 可逆式冷軋機。

經過十幾年生產實踐,現有Sundwig S6 軋機在使用中出現側支撐位置偏移,測厚儀不適應帶材厚度公差要求,乳液系統運行不穩定,鋼帶表面殘留乳液斑印等諸多問題,已嚴重制約該機組不銹鋼產品質量的升級,滿足不了特殊用戶的質量要求。本文介紹太鋼近十年來對S6 軋機設備及工藝國產化攻關改進,論述改進內容及優化措施,以及取得的良好效果。

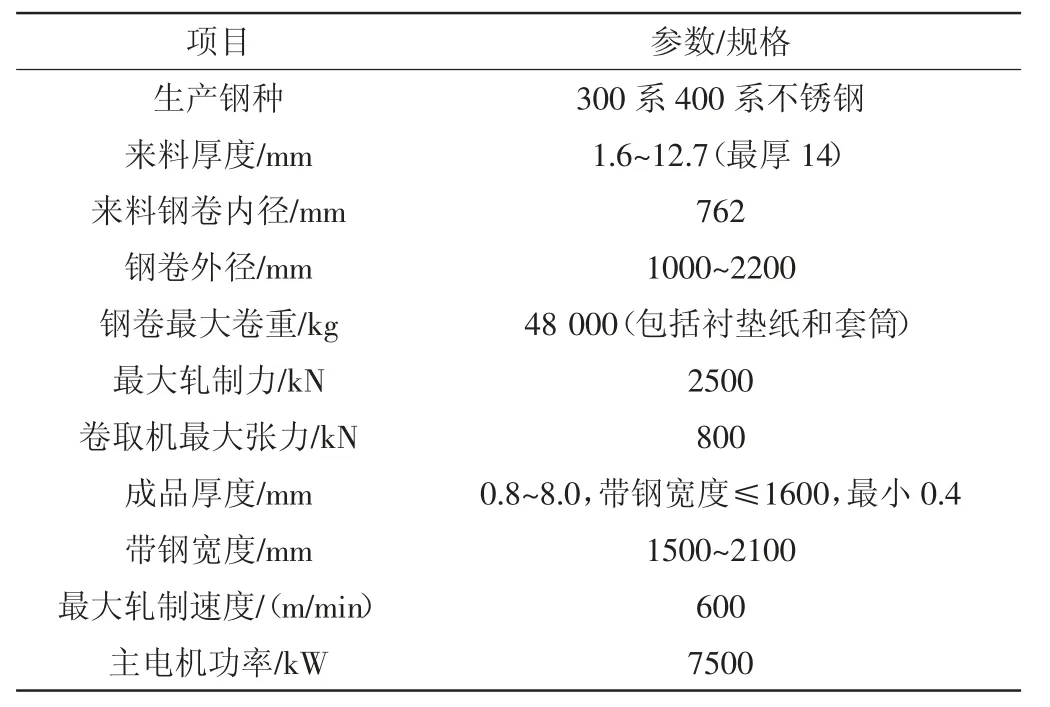

1 太鋼2100 mm S6 軋機基本工藝參數(表1)

2 軋機系統優化措施

2.1 側支撐系統定位精度改進

S6 型軋機設計的側支撐共4 組,上下側支撐各兩組,原設計下側支撐鍵塊直接在側板邊部與牌坊連接,生產使用中由于長時間大負載運行,造成側支撐鍵塊固定螺絲母扣松動,側支撐定位失效,輥系中工作輥竄動,嚴重制約生產工藝速度,備件材料消耗增大及生產效率低下。使用Ansys 軟件對牌坊結構強度參數核算,自主設計出下側支撐定位方式,主要內容如下。

表1 2100 mm 寬幅不銹鋼S6 冷軋機參數

(1)對側支撐側板增加上下兩組鍵孔,并在牌坊上增加250 mm,寬140 mm,深度70 mm 的8 個鍵槽及安裝孔。通過現場在線加工,保證了開槽兩側面的平行度公差小于0.02 mm。

(2)配套自行設計制造T 形鍵塊及導軌等部件,按照工藝裝配方案精準組裝調整后,達到預期設計目標,符合使用要求。

2.2 軋機測厚儀優化

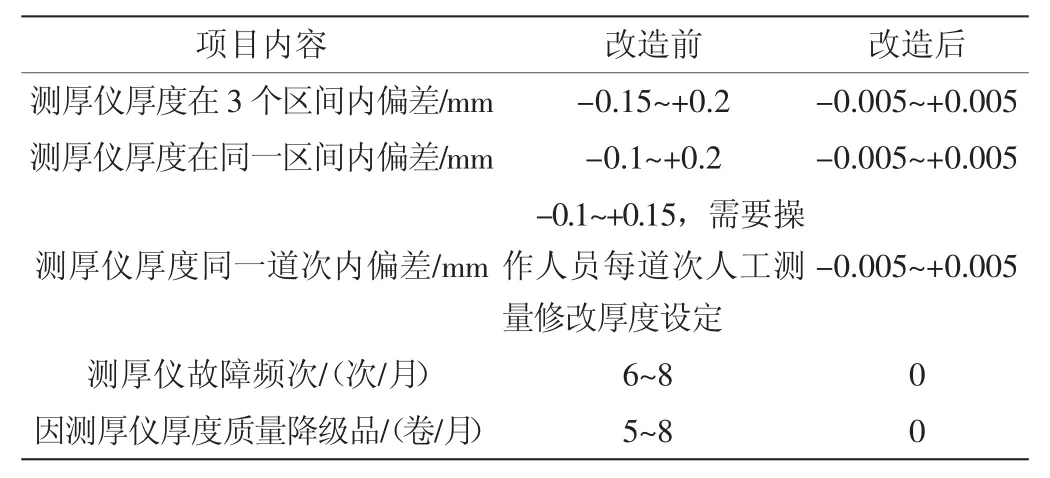

S6 軋機測厚儀原采用一段固定式高壓3 條斜率補償方式,不能同時滿足鋼帶厚度及品種質量要求,造成產品厚度實際測量值精度公差波動在-0.15~+0.23 mm,不能滿足用戶高質量要求。新改進的測厚儀將射線管分為3 段,采用不同厚度下不同電壓控制,實現鋼種成分補償。增加鋼帶橫向掃描功能并與現有系統通信命令等狀態互聯,實現鋼卷名稱、鋼種成分等信息共享,方便人員操作,零星故障及頻次大幅降低,所有產品公差厚度范圍均在±0.005 mm 以內,見表2。

表2 測厚儀改進前后技術參數對比

2.3 軋機乳液系統的優化

2.3.1 乳液供給系統優化

原乳液供給系統是人工手動將油桶原液添加到地下油庫的凈油箱中,極易造成二次污染。現在油庫中設置(6 m×2.5 m×2 m)乳液補給箱,通過流量泵自動定量添加,同時使用硬度<10 mg的二級除鹽水作為補充水,保證了原液清潔度。

2.3.2 乳液加熱系統優化

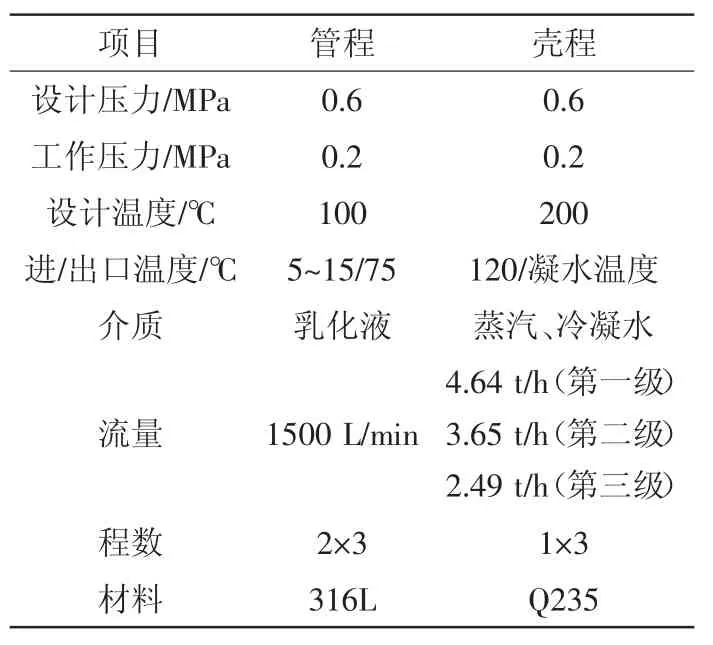

原設計乳液加熱系統采用電加熱換熱器,加熱功率只有250 kW,乳液溫度波動在35~55 ℃,難以滿足軋機在冬季正常生產的要求,造成帶鋼表面乳液斑印嚴重。研究決定增設3 臺U形管式蒸汽換熱器,采用串聯布置方式,根據生產需求設計換熱面積為300 m2。選用蒸汽換熱器加熱乳液后,可以實現快速自動加熱乳液,使得生產過程中乳液溫度及濃度始終在工藝規范的(55±2)℃以內,乳化液蒸汽換熱器技術參數見表3。

2.3.3 乳化液清潔度優化

(1)磁性過濾器改進。原有磁性過濾器中所有300 根磁棒由1 條約25 m 長鏈條連接,運轉方式是由一臺電機同時驅動磁棒、刮耙、排渣螺旋給料機。日常運行中隨著磁棒吸附物增加,負載增大,因鏈條轉運距離過長,時常發生故障,維修難度大,難以實現設備穩定運行。

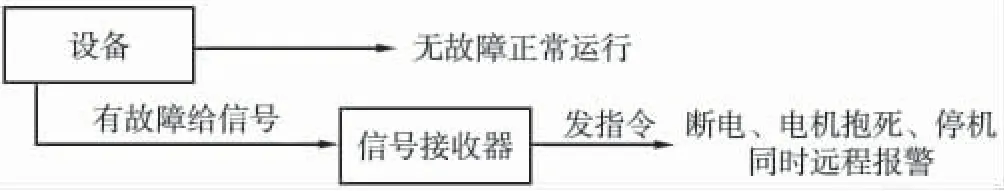

改進后的磁性過濾器,選用2臺獨立系統并聯而成,分別由電機單獨驅動磁棒、鏈條,實現了磁過濾系統的用一備一。正常運行時2 臺全部投入使用,由于采用并聯方式,一旦其中一臺發生故障,另一臺磁性過濾器仍能繼續運行。發生故障的磁性過濾器也可進行修理維護,不影響機組生產。由于鏈條變短,彎點減少,驅動電機負載小,確保設備周期內穩定連續運行;同時對刮耙系統配置獨立電機驅動,降低了故障。另外此系統配置在線故障檢測系統,使得故障發生時及時停機、維修,保證了磁棒等部件完好率。故障報警原理見圖1。

表3 乳化液蒸汽換熱器技術參數

圖1 故障報警原理

(2)平床過濾器改進。原平床過濾器底板選用Q235 鋼板制作,長時間使用后,平床底板表面經乳液腐蝕后造成表面凸凹不平,鏈條運動時負載加大,電機跳閘,鏈條斷裂頻繁,運行極不穩定。經改用316L 不銹鋼底板,表面粗糙度降低,周期內可實現鏈條傳動系統穩定運行,同時在平床箱體底部增加一套定時排污系統,將雜質排到沉淀箱,使得整套乳液循環系統始終保持在工藝要求內運行。

2.4 改進鋼板表面殘留乳化液措施

經過現場反復試驗,重新配置軋機左右刮油輥系統為輥面硬度shore A90±3 定制輥和銅輥組合。通過調整刮油輥壓力,確保使用周期內不開裂剝落,提高刮油效果。

在軋機出口側離鋼帶中心200 mm 安裝吹掃角度約75°強力風刀,通過軋制過程中強力風幕,清除帶鋼表面乳液油,消除帶鋼表面乳液斑印。

3 設備優化效果

改進舊有設備側支撐定位精度方式,經過近5 年的生產實踐表明,側牌坊前表面到牌坊中間基準面距離始終保持在設計要求272±0.05 mm 以內,確保了側支撐系統功能精度,實現零故障運行。

通過對乳液填充、配置、加熱,磁過濾、平床過濾等全系統優化改進后,滿足了乳液加熱溫度50±2 ℃,運行中乳化液鐵粉含量<100×10-6的工藝標準,同時乳液噸鋼消耗量降低8%~10%。

帶鋼測厚儀國產化改進后,實現所有產品厚度公差可以控制在±0.005 mm 工藝標準,產品厚度命中率達到99.9%以上。

經調整帶鋼刮油輥材料及裝置壓力,加裝專用風刀吹掃系統,消除帶鋼表面乳液斑印,表面合格率達到99.3%以上。

4 結論

作為國內唯一軋制2100 mm 不銹鋼的S6 軋機,經太鋼自主創新優化設備功能及精度,提升了設備作業率和產品穩定性,為制造更優質寬幅不銹鋼產品奠定了良好基礎,在行業中有引領和示范作用。