FDM 式增材制造技術的應用與研究

孫維澤

(貴州航天職業技術學院,貴州遵義 563000)

1 FDM 式增材制造技術介紹

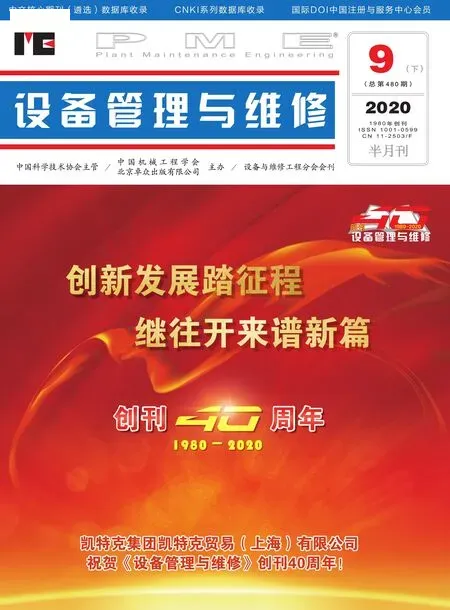

增材制造(Additive manufacturing)即3D 打印技術,起源于20 世紀80 年代,是一種快速成型技術,是相對于傳統“減材制造”技術的一個概念。其基本原理是離散—堆積原理,如圖1 所示,先以數字模型為基礎,Z 向切片,運用粉裝金屬或塑料等材料逐層堆積,從而制作物體。該技術的工藝主要由應用材料決定,不同材料決定了不同的成型工藝,存在著很多不同技術。不同的材料構建物體的方式也不同,目前主流技術包括SLA(立體平板印刷)、FDM(熔融沉積式)、LOM(分層實體制造)以及SLS(選擇性激光燒結)等4 種技術。FDM 式增材制造技術是目前國內高職院校引進運用最為廣泛的3D 打印制造技術之一,其累積技術為熔融沉積式,打印材料主要有PLA、ABS 等熱塑性材料。原理是將絲狀材料迅速加熱,使其融化通過噴嘴流出,計算機根據模型離散結果信息控制噴嘴運動軌跡,將材料逐層堆積,塑料快速冷卻,從而打印制作模型。

圖1 離散—堆積原理

2 FDM 式增材制造技術在職業院校中的應用情況

近年來,隨著3D 打印成本的大幅下降,技術日趨成熟,已廣泛運用于各行各業。在3D 打印產業的應用端,人才需求量極大,職業院校承擔著3D 打印技術應用型人才培養基地的作用。

FDM 式3D 打印設備相對其他類型的3D 打印技術,具有結構簡單、操作環境干凈、材料清潔無毒、安全性能高、設備以及材料便宜等優勢,同時在國內外FDM 式3D 打印技術所應用的切片軟件都是開元的,完全適合在職業類院校孕育發展。在行業背景及相關職能部門的推動下,該技術已經廣泛運用于各職業院校。全國各地方教育機構及機械行指委都有承辦3D 打印技術技賽項的技能大賽。多數職業院校機械制造及自動化專業、數控技術專業等機械類專業都已開設3D 打印相關課程,部分職業院校開辦了3D 打印技術專業。該技術開始在職業院校的機械創新設計教學、機械原理教學、模型制作、教具制作、個性私人訂制、產品打樣以及地方市場服務大量普及。

3 FDM 式增材制造加工特點及問題分析

3D 打印技術是數字化、新型材料應用與人工智能化制造的結合體,具有可加工復雜結構產品、快速成型反饋設計效果、數字化驅動無需編程、無需模具直接成型、設計制造一體化以及原材料利用率高的特點。與減材制造相比,結構復雜的產品,特別是內部結構復雜的產品,在加工過程中,減材制造具有很大的局限性,3D 打印技術具有絕對優勢。但在職業院校的創新設計教學、機械原理教具的制作、個性私人訂制、產品打樣工作中,不同的產品有不同要求。計算機離散處理的過程,自動化程度越高,越是大眾化的處理工藝,滿足不了個性化產品的需求。因此,該技術應用中出現的問題也比較明顯,主要問題如下。

(1)產品打印時間過長,往往一個產品需要幾個小時甚至幾十個小時的打印時間。運用計算機離散模型時,難以規劃打印參數解決打印時長與模型質量之間的關系。

(2)產品支撐及底座接觸面表面質量低,支撐規劃不合理。

(3)模型打印變形。

(4)翹邊。

4 解決方案

4.1 打印時間控制技巧

在3D 打印產品過程中,打印時間的控制及其重要,往往一個產品需要幾個小時甚至幾十個小時的打印時間。影響打印時間的因素很多,直接因素是單層噴涂厚度、噴嘴噴涂速度以及打印內容的多少。噴涂走絲速度及吐絲直徑對產品質量有直接影響。因此模型打印速度的快慢,要根據產品表層質量要求以及噴嘴直接大小來決定單層噴涂厚度。噴嘴直徑越大,即吐絲量越大,允許的層高越高,但模型表面紋路越粗。根據反復試驗結果,0.4 mm 口徑噴嘴,單層層高設置0.18 mm 左右,速度60 mm/s,打印效果與打印時間結合較好;產品表面質量要求較高零件,將單層層高設置至0.12 mm 左右,速度50 mm/s 左右,效果較好;針對表面質量要求低的產品,可將層高設置至最高0.3 mm 左右,速度80 mm/s 左右進行噴涂。

打印過程中,模型結構主要有表層和內部填充兩個部分組成。根據普通塑件制作試驗,內部填充15%的正六邊形結構,表層噴涂2 層,強度即可滿足正常需求。高質量產品內部填充20%的正六邊形結構,表層噴涂3 層,效果極好。質量要求不高的產品,建議內部填充至少要10%,表層2 層以上。若產品表面及強度有其他要求,可適當調整表層數及內部填充量。打印內容越多,耗時越長,填充疏密程度由產品強度的需求分析來設置。

打印制作產品的過程中需要打印的內容主要有底座、模型、支撐等3 個部分。支架和底座都是打印工藝所需的輔助件,無論是打印效率,縮短時間,還是從節省材料的角度,打印設置中都應該充分考慮減少支撐和底座的內容。產品不同的擺放方式,決定產品Z 向投影面積和底座面積的大小。需要添加支撐的懸空部分的高度,以及懸空部分的Z 向投影面積的大小,決定了支撐內容的多少。因此打印設置中應充分考慮調整模型打印擺放方向,減少打印內容。甚至可根據產品情況傾斜擺放模型,減少底部接觸面積,角度在打印許可范圍內無需添加支撐。

4.2 支撐面表面質量控制技巧

模型打印設置時,首先應考慮支撐面積的多少和剝離支撐難易程度,零件視覺方向以及受力情況。支撐面表面質量問題客觀存在,故首先考慮將支撐面規避,減少外觀面及裝配面的支撐面積。其次分析支撐剝離的難易程度,電腦計算添加的支撐無法滿足時,可在CAD 過程中手動繪制支撐,將支撐結構繪入模型中,規劃支撐路徑,達到減少支撐面及易剝離的效果。

4.3 模型打印變形控制技巧

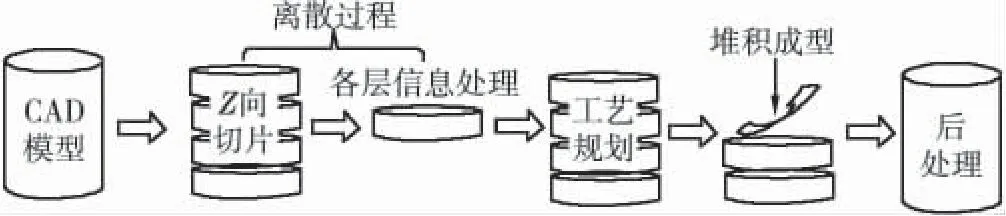

FDM 式3D 打印模型過程中易存在變形的情況,打印參數設置時,溫度設置過高,走絲速度過快,以及打印環境溫度過高,材料融化堆積過程中冷卻時間不夠,都易造成模型打印變形。一層輪廓打印完成后并未冷卻定型,下一層又堆積至表面,造成坍塌。這種情況往往出現在打印橫截面積較小層,及模型尖端部位,如圖2 所示。

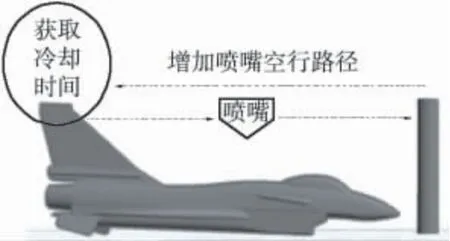

材料堆積的過程中,如果冷卻效果不好,受重力影響,模型會向下坍塌變形,導致產品尺寸以及形狀變化。因此在打印設置時應該考慮打印工藝對產品精度造成的影響,盡量保證裝配部位打印工藝,將裝配位置擺放至不易變形方向。根據環境溫度及材料性能,綜合設置打印溫度,同時可添加模型一次打印多件模型,增加層打印面積,使噴嘴單層移動路線增長而增加冷卻時間,解決根本問題,如圖3 所示。也可以達到一次性打印多個模型的效果。

圖2 易變形部位

4.4 翹邊控制技巧

打印過程是將材料高溫熔融逐層疊加并迅速冷卻,故材料會有一定程度的收縮,導致底層與工作臺粘連不穩,在底部會收縮從邊緣翹起,甚至從工作臺掉落。控制其翹邊可從以下方面進行改善。

(1)材料。盡量選擇收縮率低的材料,例如,PLA 材料。開封后長時間沒用的材料會在空氣中氧化,也會造成翹邊。

圖3 增長噴嘴單層移動路線

(2)工作臺及打印環境溫度控制。可將工作臺升溫,運用溫床保證材料熔融凝固過程的溫差,減少材料的收縮量。

(3)工作臺結構改善。將工作臺溫床接觸面更改為多孔網狀,或者增加接觸面粗糙程度。

(4)更改模型底部結構。由于模型底面面積的增加,底部收縮受力相應增加,從而會加大模型翹邊情況,因此大型模型制作過程中翹邊現象往往較為突出。打印大型模型時可在模型底部設計輔助支架,將大面積接觸面切割成多個獨立無支撐結構,將打印底座拆分成多個小面積底座。

5 結語

本文從終端制作層面研究分析FDM 式增材制造技術的優缺點,針對FDM 式增材制造技術運用中的產品打印時間控制、支撐及底座接觸面表面質量低、支撐難規劃、模型打印變形、大型模型易翹邊等問題進行研究,提出相應解決措施及技巧。