長距離大運量下運可伸縮帶式輸送機的設計及應用

周廣宇,賈秋勝,劉銀,高沖

(1.新汶礦業集團(伊犁)能源公司, 新疆 伊寧 835000; 2.山東科技大學, 山東 青島 266590)

0 引言

隨著我國高產高效現代化礦井的建設,工作面順槽長距離大運量可伸縮帶式輸送機已廣泛應用于煤礦井下輸送,這種運輸設備的最大特點是使生產系統更加緊湊、集中和合理。受采區布置的影響,下運工況的帶式輸送機不斷被應用。由于下運帶式輸送機的張力分布、驅動方式、制動方式等具有特殊性,所以其工況研究及應用顯得尤為重要[1]。

伊犁四號礦井設計生產能力為6.00 Mt/a,采區工作面運輸順槽帶式輸送機設計為下運帶式輸送機,運量2 500 t/h,帶速4 m/s,運距1 800 m,巷道無起伏,為連續下山,平均坡度為-6°,提升高度為-190 m。本文針對下運可伸縮帶式輸送機的特點,并結合現場條件,采用最新技術和設計方法,著重解決長距離大運量下運可伸縮帶式輸送機的關鍵技術難題及可能存在的超速、打滑、飛車等事故,以確保其安全、可靠運行。

1 系統工況分析

常規帶式輸送機的設計原則是傳動裝置應設置在高張力處,以提高傳動滾筒的傳動效率;而張緊裝置應設置在低張力處,且張緊力應為主動張緊,以降低張緊裝置的初張力和膠帶的最大張力。因此,從設計的合理性出發,該帶式輸送機的驅動裝置應布置在帶式輸送機的上方,而張緊裝置應布置在帶式輸送機的下方。這是目前常規固定型下運帶式輸送機的布置方式。但采煤工藝的特殊性決定了該帶式輸送機的傳動裝置必須布置在下方。這就是下運可伸縮帶式輸送機的矛盾所在,也是下運可伸縮帶式輸送機的技術難題。它不能按照常規的固定型下運帶式輸送機或上運(或平運)可伸縮帶式輸送機的傳動布置方式來考慮[2]。

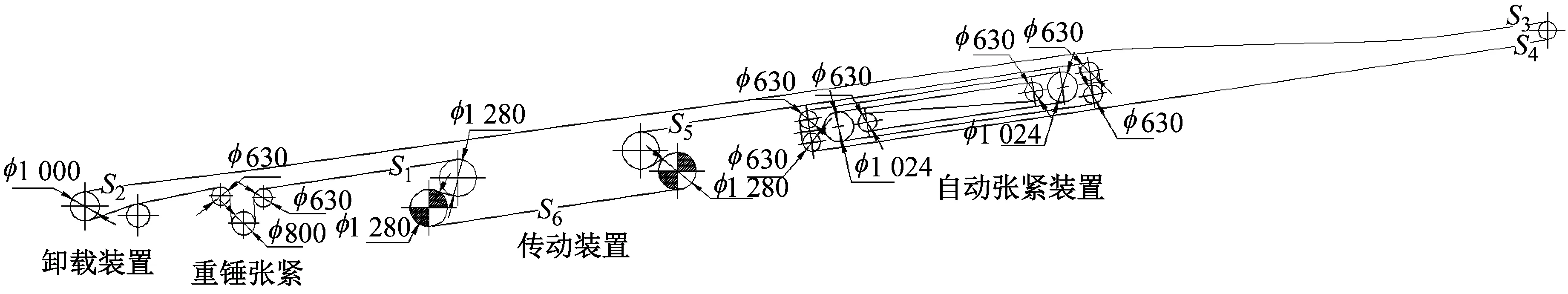

下運帶式輸送機在正常運行時為發電工況,其物料的下滑力特別大。電動機為發電制動運行工況,將電動機電量回饋于電網,使帶式輸送機處于發電制動運行狀態。下運可伸縮帶式輸送機的傳動裝置與驅動裝置必須布置在帶式輸送機的下方,即帶式輸送機的傳動裝置與驅動裝置布置在帶式輸送機的最低張力處,而帶式輸送機的機尾處于最高張力點。為降低張緊裝置的張緊力,不得不把張緊裝置的位置前移。圖1為下運可伸縮帶式輸送機的常規設計布置方式。

圖1 下運可伸縮帶式輸送機的常規設計布置方式

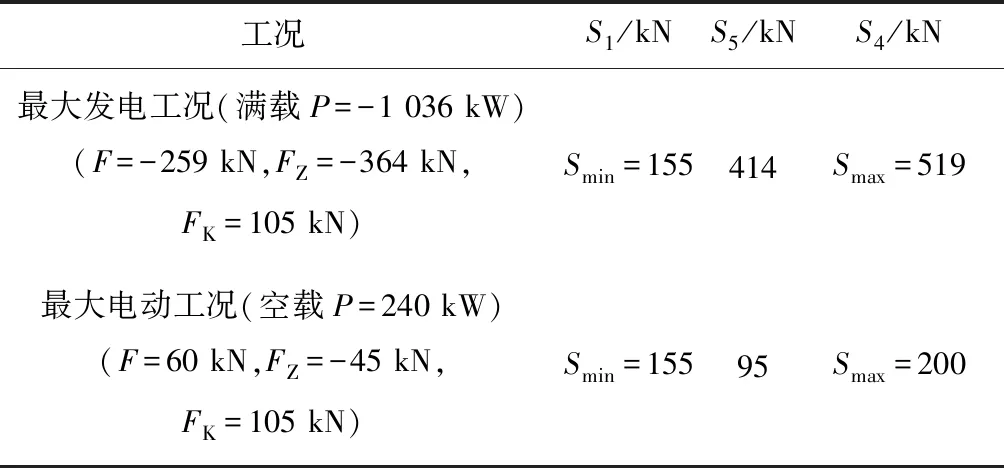

通過帶式輸送機張力分布計算不同工況下輸送帶張力分布值[3],結果如表1所示(傳動滾筒圓周力配比為1∶1)。

表1 最大發電工況與最大電動工況的張力分布值

這種布置方式僅僅減小了所需張緊裝置的張緊力,符合了帶式輸送機對張緊裝置張緊力的要求。但由于傳動裝置位置的原因,其設計方法依然是行不通的。輸送帶張力特別大,使帶式輸送機的制動控制及其輸送帶強度等不能滿足設計要求。

2 系統方案及關鍵技術

2.1 驅動方式

根據分析計算,當帶式輸送機重載運行時,其物料的下滑力特別大,在物料重力的作用下輸送帶自發向下運行。這時帶式輸送機的電動機處于發電制動狀態,物料的勢能通過電動機轉化為電能,其驅動方式不能采用調速型液力偶合器或液粘裝置,否則無法快速實現同步投入和同步斷開。為了保證帶式輸送機的正常運行,并充分利用再生能源,需采用四象限變頻器進行帶式輸送機的控制。下運帶式輸送機采用四象限變頻調速裝置可以實現可控起車、調速和功率平衡等控制要求;同時,電動機反向發電制動產生的電能經濾波器消除諧波后,通過回饋單元將電能回饋到電網,既保證了帶式輸送機的安全運行,又再生了能源。

2.2 可控制動停車分析

當大傾角下運帶式輸送機正常運行時,物料在重力作用下產生的下滑分力主要由電動機發電產生的制動力來平衡。當停機制動或采區突然停電時,電動機的制動力消失,物料在重力作用下產生的下滑分力和物料的慣性力都將作用在制動系統上。如果沒有合適、可靠的制動系統,有可能造成飛車、打滑、滾料等事故[4]。

該帶式輸送機設計采用雙系統比例液壓控制系統進行制動控制,使帶式輸送機在重載正常停車時實現平穩制動停車,尤其保證了非正常停車時的平穩制動停車。制動系統分為控制部分、信號傳感反饋部分和制動部分。控制部分得到制動指令信號,通過發出定值電流與壓力信號傳感的反饋緩慢調節比例閥電流到0 A,使比例閥開口逐漸變小,制動壓力緩慢降到0 MPa,制動器抱閘完畢,停止制動泵電動機,實現整個制動過程。通過調整比例閥電流的減速時間,使制動時間控制在40 s內,制動減速度控制在0.1 m/s2。在整個制動過程中,制動器負荷逐漸增大,可滿足阻尼制動的要求。當系統突然斷電時,電磁換向閥失電復位,溢流閥和調速閥投入使用。通過調節調速閥的開度在最佳范圍內,使減速時間控制在25 s左右,制動減速度約為0.16 m/s2,也可滿足阻尼制動的要求。

2.3 阻尼技術

該帶式輸送機屬于比較典型的大型下運可伸縮帶式輸送機,超越了常規的帶式輸送機設計計算方法。要解決大型下運可伸縮帶式輸送機最可靠、最切實可行的設計方法,便是采用阻尼技術。

當帶式輸送機向下運行時,設法采用阻尼技術來平衡物料的下滑力,即設置一種有效的專用阻尼裝置與帶式輸送帶之間形成滑動摩擦力(即阻尼力),其阻尼系數遠大于帶式輸送機的運行阻力系數。通過適當調整阻尼板的數量和對輸送帶的接觸壓力小,可以使阻尼裝置產生的阻尼力抵消被輸送物料產生的下滑力,使帶式輸送機變發電工況為電動工況,既減小了驅動裝置所需的電動機功率,又降低了輸送帶的張力。

阻尼裝置采用超高分子量聚乙烯材料制造的專用雙抗(阻燃、抗靜電)阻尼裝置,其安裝方式完全按照托輥安裝方式,其安裝數量取決于帶式輸送機的物料下滑力與帶式輸送機的運行工況條件。阻尼裝置的作用是當輸送帶在載荷狀態下,其下垂度增加,使輸送帶與阻尼裝置之間形成滑動摩擦,產生摩擦阻力(即阻尼力),且摩擦力與裝載量成正比,即裝載量越大,阻尼力越大。這與實際運行工況要求是一致的。

阻尼裝置采用的超高分子量聚乙烯的分子量在200萬以上,摩擦因數μ≥0.3,分子團呈飽和狀態,化學結構穩定,表面活性很低,沒有在滑動摩擦中產生分子黏著現象。另外,超高分子量聚乙烯的硬度低,不會對輸送帶造成剪切損傷,減小了摩擦發熱和表面撕裂。

該帶式輸送機阻尼裝置的阻尼力FN為:

FN=μLNgqcosβ

(1)

式中:LN為帶式輸送機鋪設的阻尼裝置長度,m

設定帶式輸送機阻尼裝置的阻尼力等于物料的下滑力FX=gqH時,則有:

LN=H/μcosβ=190/0.3×cos 6°=636 m

(2)

該帶式輸送機的阻尼裝置設置長度大于帶式輸送機長度的1/3,即運距1 800 m,大約設置420套阻尼裝置可抵消全部物料的下滑力。同時,為克服重載緊急停車時卸載點張力下降的影響,在卸載裝置與傳動裝置之間1套增加重錘張緊裝置。根據計算合理配置配重大小,保證卸載裝置回徑段恒張力,消除驅動部打滑的風險。總體設計布置方案見圖2。

圖2 改造后的總體設計布置方案

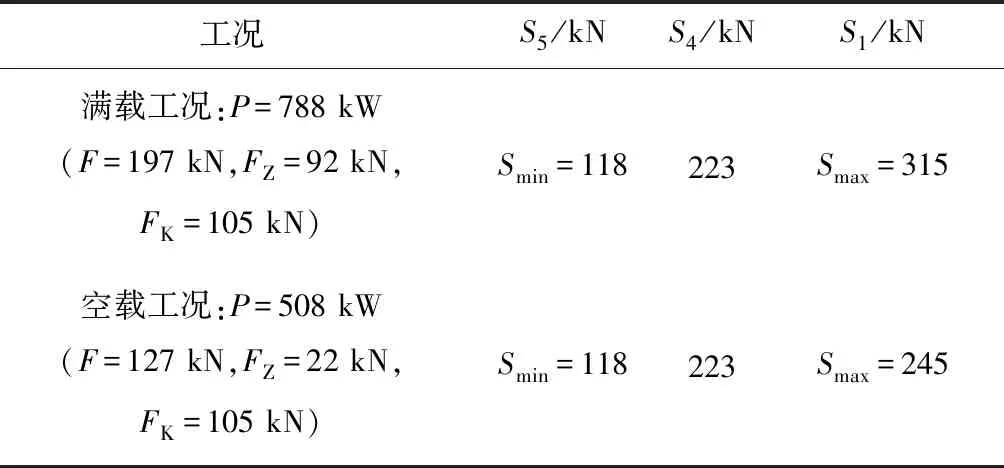

此時,帶式輸送機的傳動功率及其輸送帶張力計算結果如表2所示(傳動滾筒圓周力配比為1∶1)。

表2 帶式輸送機采用阻尼裝置的張力分布值

采用阻尼裝置后,運行工況大大改變,張緊裝置張緊力、電動機功率及輸送帶張力下降特別明顯,最大電動機功率788 kW,輸送帶最大張力315 kN,為輸送機正常運行創造了條件,并可實現可控制動與停車。

2.4 電控系統

下運可伸縮帶式輸送機采用四象限變頻器驅動,采用變頻快速絞車進行儲帶倉張緊,采用可控盤式制動器進行制動,加之驅動數量多,附屬電氣設備多,相互之間時間上配合關系較復雜,工況較多。其電控系統的設計及功能實現顯得尤為重要。結合實際,共有以下幾種主要控制邏輯[5]。

1) 正常空載起停車,開啟盤閘,閘開信號返回后,給出變頻器啟動信號,帶式輸送機運行;停車時,先給出盤閘及變頻器停止信號,盤閘在比例閥作用下緩慢降為0 MPa,變頻器在可控方式下緩慢降為0 Hz,調整盤閘比例電流減速時間,使抱閘時間比變頻器減速時間長約10 s。

2) 當正常帶載起車時,開啟盤閘,受物料下滑力的影響,在閘開信號未返回前,帶式輸送機在重力作用下開始向下運行。若等待閘開信號返回后啟動

變頻器將造成主從機功率不平衡、系統故障停車。因此,在電控程序設計中增加條件——開啟盤閘,膠帶監測到轉速后,即給出變頻器啟動信號。

3) 當異常帶載停車(失電狀態)時,監測盤閘及變頻器運行信號消失,系統給出變頻自動張緊停車信號,依靠盤式制動器的固定延時程序實現安全停車,減加速度控制在0.2 m/s2。

3 結語

長距離大運量下運可伸縮帶式輸送機為發電工況,通過合理設置阻尼裝置,優化驅動及張緊形式,在可控制動、自動張緊及電控方式實現自平衡,可實現系統的安全高效運轉。伊犁四礦長距離大運量下運可伸縮帶式輸送機自安裝投入生產以來,各項性能良好,達到了安全生產標準要求。