核一級鋼管在線表面脫脂清洗成套裝備關鍵技術研究

唐建忠 高燕

摘要:核一級管作為核反應機組的關鍵部件,主要用于核電蒸汽發生器一、二回路的壓力邊界的冷卻系統,為了滿足我國核電和能源等領域重大裝備國產化的迫切需要,開展高精度鋼管在線內外表面脫脂清洗成套裝備研發,突破鋼管內外壁、綠色酶法脫脂、鋼管長度自適應調節、智能自動化集成等技術難點,徹底改變了傳統池槽浸泡酸洗、高壓沖洗的不足,達到核一級管脫脂標準,示范引領,填補了脫脂清洗成套裝備領域空白。

Abstract: As a key component of nuclear reactor units, nuclear primary tubes are mainly used for the cooling system of the pressure boundary of the primary and secondary circuits of nuclear power steam generators. In order to meet the urgent needs for the localization of major equipment in China's nuclear power and energy fields, we have carried out research and development of high-precision steel pipe online and external surface degreasing and cleaning equipment, breaking through the technology of steel pipe inner and outer walls, green enzyme degreasing, steel pipe length adaptive adjustment, intelligent automation integration and other technology difficulties. It has completely changed the deficiencies of traditional tank immersion pickling and high-pressure washing, and reached the degreasing standard of nuclear first-level tubes. It is the domestic initiative and demonstration, filling the gap in the field of degreasing and cleaning equipment.

關鍵詞:鋼管;脫脂;成套裝備;核電

Key words: steel pipe;skim;equipment;nuclear power

中圖分類號:O484.4? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2020)29-0136-04

0? 引言

核一級管作為核反應機組的關鍵部件,主要用于核電蒸汽發生器一、二回路的壓力邊界的冷卻系統。由于核一級管具有管道長、內徑小及內外壁清潔度要求極高的特點,一級管出軋機后,需要對管內外壁進行脫脂清洗、熱處理等以提高管道機械強度和消除應力。如果脫脂清洗不徹底,熱處理時會嚴重破壞管材耐腐蝕能力,產生滲碳改變力學性能、化學成分等,進而污染生產線、鍋爐及環境,且管壁內油脂一旦和氧氣接觸,會產生燃燒甚至爆炸。核一級管內外壁全智能化脫脂清洗設備及清洗液循環利用成套設備系統聯合組成。主要用于核電、航天、冶金等高精度特種鋼管脫脂清洗,屬于我國近年來環保領域的支持范疇。本研究突破了內外壁脫脂清洗過程智能自動化集成、綠色酶法脫脂、鋼管長度自適應調節等技術難點,實現了核一級管壁酶法脫脂清洗成套設備的智能化,達到系統各設備的全智能化集散控制,實現了生產過程無人化值守,便于系統的網絡化運行和維護。本項目研發屬國內首創,填補了我國核一級管內外壁智能脫脂清洗領域的空白,可實現核島關鍵部位配套零部件制造設備國產化及替代國外裝備,將顯著改善核電管清洗現場環境和提升脫脂清洗自動化控制水平,技術性能達到國際先進水平,廣泛應用于核電、航天等行業,對我省、我國智能化裝備制造業和新能源環保裝備自主創新能力有良好的示范推動作用,增強我國在高端環保裝備領域的競爭力,符合《中國制造2025》提出的“綠色發展”方針。

本研究主要針對高精密鋼管內外壁在線脫脂清洗系統,重點研究了成套裝備的關鍵技術。

1? 基本原理

核一級管內外壁脫脂清洗成套設備系統主要由外脫脂清洗裝置、內脫脂清洗裝置、脫脂清洗循環利用裝置、現場人機交互控制系統以及核電管自動輸送裝置等子系統組成,實現了不同長度核電管內外壁脫脂清洗及脫脂液循環利用。(圖1)

軋機生產的核電管,通過自動進料輸送線進入脫脂設備,具體脫脂過程簡述如下:

①外壁脫脂原理及工序。通過脫脂液噴射,利用毛刷破壞管壁油脂層,使脫脂液與油脂充分接觸,加速油脂的溶解和水解,達到脫脂效果。基本流程為:脫脂環洗、旋轉環刷、外表清潔,后經壓縮空氣風刀吹干,再由外脫脂機后道夾送機構把核電管送入齊料V型輥道。

②內壁脫脂原理及工序。通過脫脂液推動毛刺球在核電管內來回往復運動,利用毛刺球表面與管壁不斷摩擦,使脫脂液與油脂充分接觸,達到油脂快速水解,實現高效脫脂。基本流程為:核電管尾端自動鋸切倒棱、核電管兩端由密封閥與核電管自動對接、內壁吹塞刮油、脫脂噴洗、熱水沖洗、壓縮空氣熱風干燥、毛粘球粘丙酮吹掃等。

③脫脂清洗液循環利用。脫脂清洗過程中的脫脂液自流至設計的攪拌槽中,經提升泵至除油沉淀槽進行處理循環使用;清洗水自流至廢水槽。其中,攪拌槽、脫脂液加熱槽、熱水槽的液位均采用自動控制,脫脂液與清洗水的加熱采用自動溫控。

2? 成套裝備關鍵技術

2.1 高精密鋼管內外壁在線脫脂清洗系統

2.1.1 在線脫脂清洗工藝技術

創新研制核電管外壁在線脫脂清洗系統,實現脫脂清洗與鋼管生產軋機的無縫對接,實現高速的外表面脫脂速率和低油脂殘留量。實現軋機生產核電管直接進行脫脂清洗,解決了核電管堆放保存問題;創新設計了脫脂清洗工藝,保證了脫脂清洗質量。在機體骨架上安裝有多個用于不銹鋼管輸送的導輪和三個脫脂清洗用箱體,在三個箱體中依次安裝有環形溶劑脫脂裝置、環形熱水漂洗裝置和環形蒸汽噴洗裝置,環形溶劑脫脂裝置由環形安裝架和安裝在環形安裝架上的多個溶劑噴嘴組成,溶劑噴嘴的中心形成一個能讓不銹鋼管通過的通孔,溶劑噴嘴通過管道與溶劑泵相連;在環形溶劑脫脂裝置、環形熱水漂洗裝置和環形蒸汽噴洗裝置的下部安裝有相應的接液槽,接液槽通過管道與安裝在地下的回收過濾裝置相連,每個箱體也通過抽風管與回收過濾裝置相連。相對于傳統的用槽式浸泡、酸洗和打氣等清洗鋼管的辦法,項目采用的工藝技術高效節能。(圖2、圖3)

能較好地實現核電鋼管內外表面脫脂清洗優化控制,對脫脂液噴射溫度、壓力、時間等參數和裝臵結構優化設計,確定最優脫脂工藝,結合在線脫脂檢測裝臵研發,提高脫脂效率,達到核一級管脫脂標準。

2.1.2 箱式密閉在線技術

由于鋼管外表面在線脫脂清洗設備采用箱式密閉在線技術,脫脂液由供應站噴淋泵供給,脫脂液回收自流入沉淀除油槽進行再生處理;噴淋水由供應站噴淋水泵供給,噴淋水回收排入污水處理站;低溫蒸汽由風機排出室外,冷凝水排至污水處理站,低能耗、低噪音、無空氣污染,優化了使用環境,符合當今倡導的低碳環保事業的發展。

2.1.3 軋機軸向、徑向運動技術

在線脫脂、刷洗、清洗、干燥、冷卻、各介質過濾循環及處理,達到鋼管表面清潔光亮,無殘留脫脂劑,無油污,無劃傷與壓痕及軋機以4m/min速度的軸向和徑向運動等技術。項目改變了原有池槽浸泡酸洗、高壓沖洗的不足,采用在線脫脂清洗,其脫脂清洗速度能滿足扎機的要求1~4m/min以上,能夠有效集成到管材生產線中。

2.2 綠色酶法脫脂清洗技術

傳統脫脂清洗不僅消耗大量脫脂劑和清洗液,而且會造成對環境嚴重污染。通過神經網絡法優化酶促反應工藝參數,獲得最佳酶法脫脂清洗工藝技術。開發實時在線酶活檢測技術裝置,自動添加酶液,達到管壁脫脂清洗自動循環利用,使酶催化脫脂效率比傳統方法提高30%以上,實現管壁脫脂清洗的高效、節能、環保。

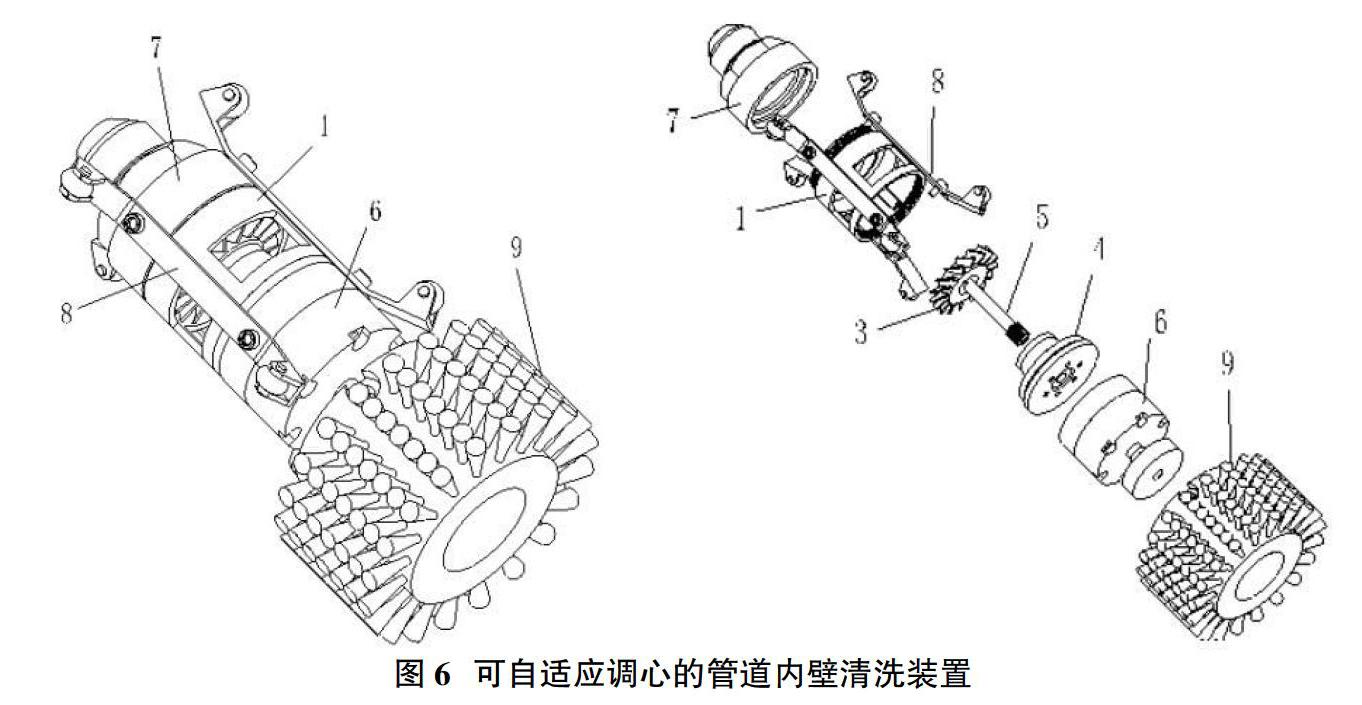

開發管內壁自動化脫脂清洗系統,采用毛刺球循環往復運動脫脂清洗技術和脫脂效果的毛粘球粘丙酮吹掃檢測方法,設計了管內壁自動化脫脂清洗封閉系統,可滿足不同規格核電管內壁脫脂清洗的要求,有效提高脫脂效率和效果。

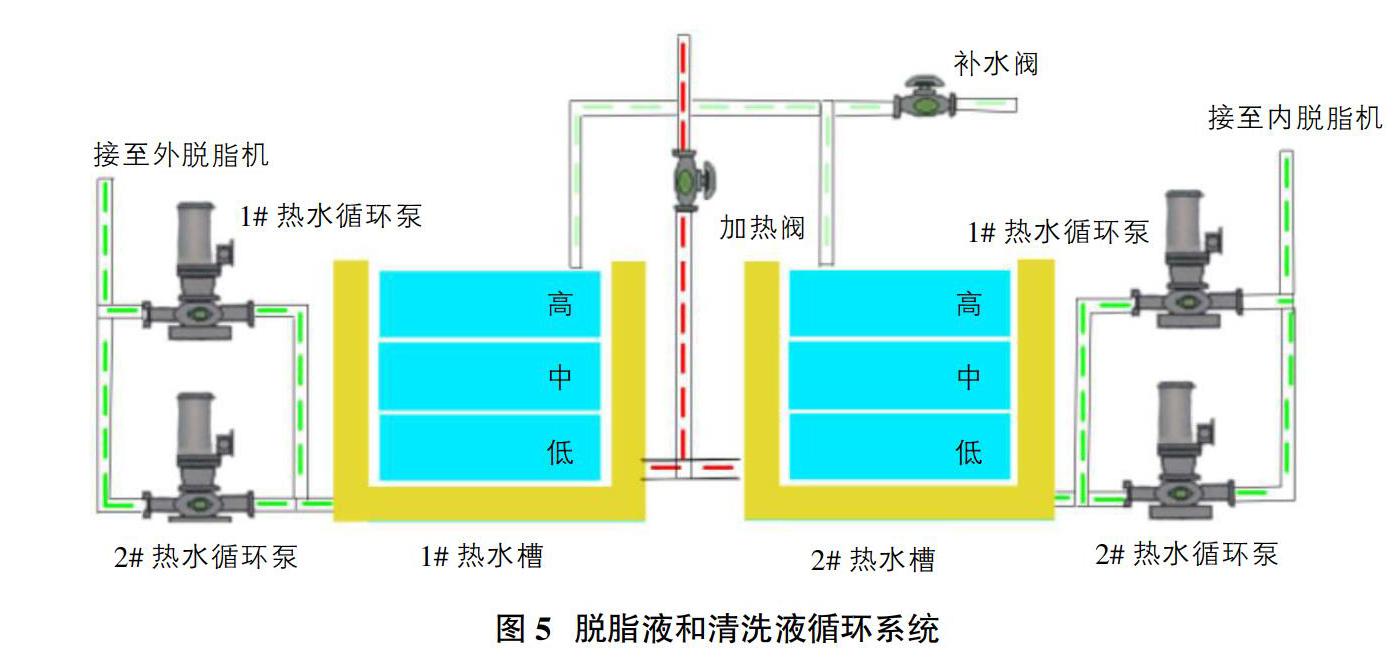

2.3 智能化脫脂清洗及清洗液循環利用成套設備

針對高精度鋼管道細長且內外壁表面清潔度要求高的特點,突破內外壁、綠色酶法脫脂、鋼管長度自適應調節、脫脂清洗過程智能自動化集成等技術難點,開發高精度鋼管壁酶法脫脂清洗成套設備的智能化,達到系統各設備的全智能化集散控制,實現生產過程無人化值守,便于系統的網絡化運行和維護。創新設計脫脂劑和清洗水自動加液及脫脂液循環利用系統,與傳統工藝相比,顯著節約脫脂劑用量。(圖4、圖5)

2.3.1 全智能化控制技術

結合物聯網傳感技術,采用三維模擬軟件設計,通過研發鋼管脫脂清洗成套設備全程實時監控系統,實時動態顯示三維管道傳輸、長度自適應調節、脫脂清洗、在線檢測等過程的監控和數據分析,提高設備通用性和智能化水平,實現管壁整個脫脂清洗過程的全智能化,使生產效率提高50%以上,節約能耗40%以上,生產成本降低30%以上。(圖6)

2.3.2 節能與節材

項目設計脫脂劑和清洗水自動加液、溫度控制及脫脂液循環利用系統,對脫脂液和清洗水加熱槽的水位和溫度進行實時監測與控制,實現脫脂清洗循環利用,與傳統工藝相比大量節約脫脂劑。創新設計脫脂劑和清洗水自動加液及脫脂液循環利用系統,與傳統工藝相比,節約脫脂劑35%以上。改變了傳統用池槽浸泡酸洗、高壓沖洗的技術。因池槽浸泡酸洗占地廠房大,設備體積大、耗能高造價和運行費用高,鋼管在池槽浸泡酸洗過程中,酸液易對鋼管產生損傷,酸霧處理不凈,對廠房設備污染影響使用壽命,更易損害工人身體。

采用連續式在線脫脂工藝,對長管的外表面進行在線脫脂。即經皮爾格冷軋管機軋制后的長管,在輸送輥道上逐支通過一個組合裝置。在該裝置中長管連續經過三氯乙烯脫脂劑脫脂、軟毛刷子刷洗、泡沫塑料擦洗、熱水清洗、吹烘干燥5個步驟進行外表面脫脂,保證了一次性脫脂,可滿足多種類型鋼管內壁脫脂清洗,實現高速的內壁脫脂速率和低油脂殘留量。

2.4 智能化污水處理工藝技術

開發了高濃度有機廢水處理工藝及裝備,高濃度有機廢水在利用傳統工藝及設備處理時,會產生二次污染,開發新型裝備,突破二次燃燒及尾氣處理等關鍵技術,開發能源利用率高、二次污染小的成套設備;開發了膜法水處理工藝及成套設備將納濾、微濾、超濾、反滲透等利用膜進行廢水處理過程的有機集成;開發了酸洗廢水再生利用工藝及裝備,冶金、金屬酸洗等廢水中的酸和金屬有極高利用價值,開展此類廢水中酸和金屬回收利用工藝及裝備的研究,顯著提高廢水資源化,相關處理技術形成企業標準和行業標準。

3? 與當前國內外同類技術主要參數、效益、市場競爭力的比較

目前國內鋼管脫脂方法主要強堿脫脂法、酸洗法及有機溶劑直接溶解法。強堿脫脂法主要方式有浸泡、洗刷及噴射、電解脫脂;酸洗法一般通過化學和電解兩種方式實現脫脂;有機溶劑法一般采用四氯化碳、精餾酒精等作為脫脂劑直接溶解。上述方法效率低、成本高、穩定性差、對超長核一級管存在局限性,且造成管壁腐蝕和環境污染,不符合國家提出的綠色制造要求。

近年來,國外在脫脂清洗方式和自動化程度方面開展了系列研究,日本采用槽式脫脂和超聲波相結合來提高脫脂率,瑞士、瑞典、德國等采用半自動化脫脂清洗設備,將鋼管放在支架上,外壁通過滾刷脫脂,內壁通過噴射脫脂液進行脫脂清洗,降低了生產成本,增強操作方便性。在環保裝備的智能廢水處理裝備領域,美國、歐盟、日本等發達國家地區持有90%以上的專利,中國在這方面和發達國家相比,差距較大。為了打破國外技術在該領域壟斷的被動局面,政府、社會、企業與科研院所協同推進高端智能化環保裝備戰略性新興產業的發展。因此,開發自主創新的高端智能化環保裝備將是今后的一個熱點。

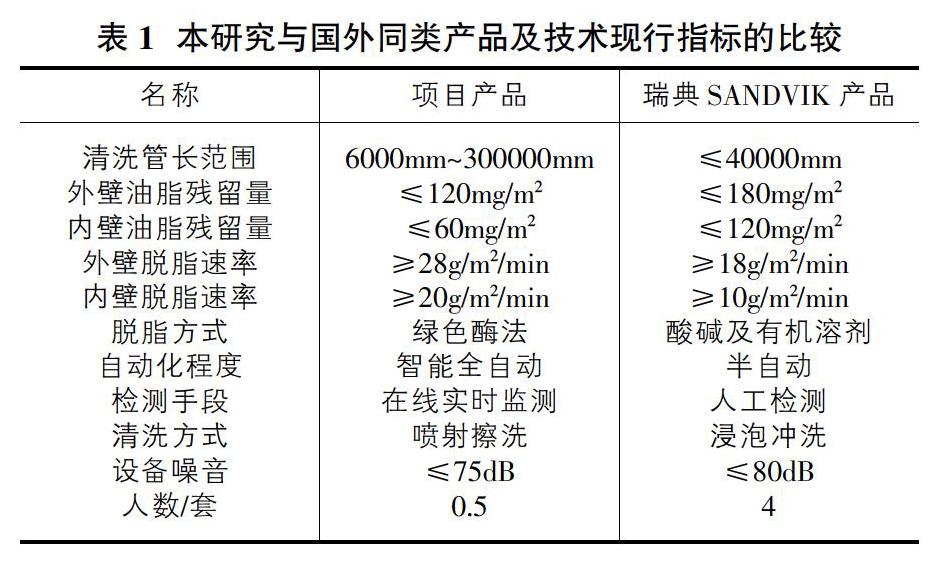

由于國外的鋼管脫脂工藝不適合我國的國情,一是脫脂清洗設備價格昂貴,二是使用維護成本高,因此項目研制出的鋼管在線外表面脫脂清洗設備一問世就受到了我國該行業的關注和肯定,目前國內暫無同類競爭產品。該產品的市場占有率在初期為95%,該產業擴大后,將會有跟進企業,該產品的市場占有率將會下降,但總量成上升狀態。本研究項目產品與國外同類產品及技術現行指標的比較分析如表1所示。

研發的成套裝備國內首創,領先于國內普通的脫脂清洗裝備,在智能化程度、管長范圍、脫脂方式及效果、檢測手段等方面均領先國外同類產品,成套設備綜合性能達到國際先進水平,且具備明顯價格優勢和較強產品競爭力,為打入國際市場奠定良好的基礎。

4? 應用情況

自主研發的核電管內外壁脫脂清洗成套設備,充分運用自動化控制和脫脂清洗循環利用的特點,打破國外技術壟斷,實現了多項技術創新及突破,顯著提高脫脂清洗效率和降低生產成本。

為了保證產品的運行穩定性,提高產品合格率,本項目嚴格按照ISO-9001質量管理體系和ISO-14000環境體系認證,進行了長期的小試、中試試驗。小試過程中,不斷調整工藝參數(毛刷轉速、毛刺球移動速度、脫脂劑噴射壓力等)和核電管直徑和長度,對產品的脫脂清洗設備運行效率、脫脂清洗性能進行測試,整套樣機運行過程平穩、安全可靠、脫脂效果顯著。樣機完成后,公司成立了專門的項目測試小組,對核電管內外壁脫脂成套設備進行了長時間的可靠性試驗,試驗數據表明:本產品管壁油脂去除效果顯著、運行平穩性好、安全可靠性高。中試產品經公司客戶試用情況反饋,具有很大的推廣和應用價值:①本項目產品的樣機性能測試結果表明,其主要技術性能指標均優于傳統脫脂清洗方法;②本項目產品的應用,可大幅度改善脫脂工作環境并降低能耗,經濟效益顯著;③本項目產品采用自動化控制技術,對鋼管長度進行在線監測及自適應調節,實現脫脂清洗過程的自動化。

5? 結論

針對高精度鋼管細長且內外壁表面清潔度要求高的特點,突破鋼管內外壁、綠色酶法脫脂、鋼管長度自適應調節、智能自動化集成等技術難點,創新研發了連續式在線脫脂工藝技術、箱式密閉在線技術、綠色酶法脫脂清洗技術和全智能化控制技術等核心技術,徹底改變了傳統鋼管池槽浸泡酸洗、高壓沖洗的不足,滿足我國在重大裝備關鍵領域實現國產化的迫切需要。實現管壁整個脫脂清洗過程的全智能化,使生產效率提高,生產成本降低,脫脂清潔度提高60%以上,產品合格率達到99%以上,滿足大規模工業化生產的要求。

參考文獻:

[1]聞朝華,卓瑞釗,石永明,等.空分裝置安裝的脫脂清洗[J].山東化工,2016,45(20):137-143.

[2]沈斌杰.一種新型無縫管脫脂線的工藝及自動控制流程[J].重型機械,2017,3:17-22.

[3]蘭宇,馮偉,于冠男,侯健.冷軋帶鋼脫脂技術[J].電大理工,2011,247(2):14-15.

[4]楊圳海,武天宇.不銹鋼冷軋帶鋼脫脂工藝性能改進[J].石油商技,2019,1:86-90.