綜放工作面預裂爆破切頂沿空留巷技術應用

宋曉明

(山西蘭花科技創業股份有限公司伯方煤礦分公司,山西 高平 048400)

巷道掘進速度是制約煤礦高產高效生產的重要因素。傳統的沿空掘巷存在掘進周期長、支護困難、采空區瓦斯涌出、煤層自燃[1-3]等問題,因此,新型的沿空留巷技術應運而生。該技術通過無煤柱開采提高了回采率,同時可降低工作面上隅角瓦斯含量,緩解接替緊張局面,降低成本[4-5]。本文以伯方煤礦3308 工作面為工程背景,對沿空留巷頂板斷裂和應力分布情況開展研究,提出預裂爆破切頂沿空留巷技術,取得良好的應用效果。

1 工程概況

3308 工作面為走向長壁回采工作面,采用綜采放頂煤工藝,全部垮落法管理頂板,工作面走向長1900 m,傾向長200 m。所采3#煤層為石炭系太原組,煤層厚度4.5~5.7 m,平均5.3 m,煤層傾角平均6°,結構簡單,偶含夾矸1 層,煤層穩定。煤層頂板主要為泥灰巖和粉砂巖。工作面雙滾筒采煤機截割,回采高度2.8 m,單次截割深度0.8 m。3308 工作面相鄰工作面回采時,預留25 m 的保護煤柱。根據以往回采經驗,后期鄰近3307 工作面受集中應力影響明顯,產生較大變形,累計底鼓高度達1 m 左右,需要對巷道進行多次維護,浪費大量人力物力,對高產高效生產產生嚴重影響。對工作面開展沿空留巷技術,可有效解決應力顯現問題。

2 預裂爆破切頂卸壓技術原理

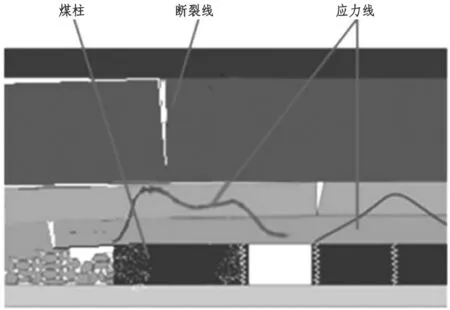

一般情況下鄰近采空區巷道頂板斷裂形式有兩種:

(1)煤柱上方頂板發生斷裂。當煤層頂板斷裂發生在煤柱上方位置時,煤層頂板會形成砌體梁結構,煤柱成為砌體梁一側的承載基體,所受應力增加,影響煤體及巷道的穩定性。頂板斷裂及應力分布圖如圖1 所示。

(2)煤層頂板斷裂發生在采空區上方。當采空區頂板發生斷裂時,煤柱上方頂板形成懸臂梁結構,梁體作用力全部由煤柱承載,產生應力集中,使煤柱發生塑性變形。頂板斷裂及應力分布圖如圖2 所示。

圖1 煤柱上方頂板斷裂示意圖

圖2 采空區上方頂板斷裂示意圖

綜上所述,不論煤層頂板斷裂位置位于采空區或者煤柱上方,都會造成煤柱應力集中,對掘進空間造成較大影響。若采用預裂爆破方法對煤層頂板進行側向切斷,則可對巷道(煤柱)進行卸壓,有效減少應力集中現象。如圖2 所示,若將煤層頂板沿煤柱上方側向切斷,可以破壞梁體結構,減少由于頂板自重和圍巖應力產生的應力集中現象,對巷道(煤柱)進行有效保護,從而減少留巷工作面巷道變形。

3 預裂爆破切頂卸壓參數設計

3.1 超前預裂爆破孔參數設計

3.1.1 炮眼布置方式

根據對煤層頂板斷裂情況的分析,本次炮孔沿巷道方向靠實體煤側巷道肩角位置布置一排平行炮孔,孔徑75 mm,炮孔仰角75°,如圖3 所示。

3.1.2 炮眼深度

(1)爆破切頂高度的計算

為了使工作面采空區煤層頂板垮落的矸石充滿回采空間,從而減少沿空留巷壓力顯現,通過對以往工程經驗的分析,決定對煤層頂板巖層按照4 倍回采高度進行弱化。其切頂高度的計算公式如下:

式(1)中:MZ為爆破切頂高度,m;H 為回采高度,取值2.8 m;T 為頂煤厚度,取值1.8 m;SA為煤層基本頂下部巖層沉降量,取值0.2H,m;C 為殘煤厚度,m;KA為冒落帶巖石碎脹系數,取值1.4。

式(2)中:η 為放出率,取值0.7;Km為頂煤垮落碎脹系數,取值1.2。

通過計算可得:MZ=8.48 m。

圖3 預裂爆破炮孔布置圖

(2)炮孔深度計算

通過爆破切頂高度計算結果可知,由于巖石碎脹作用,通過采空區頂板垮落使其完全被矸石填充需要破壞的頂板高度為8.48 m。因此,需要對頂板以上11.2 m 的巖層進行處理,從而確定炮孔深度L:

式中:β 為炮孔仰角,(°)。

按照炮孔傾角75°計算可得L=8.8 m。為了保證爆破預裂的有效性,本次炮孔深度L 取值10 m,通過試驗,可對參數進行逐步優化。

3.1.3 炮眼間距

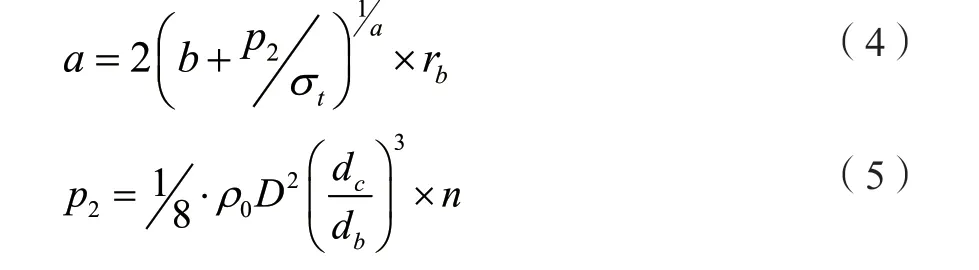

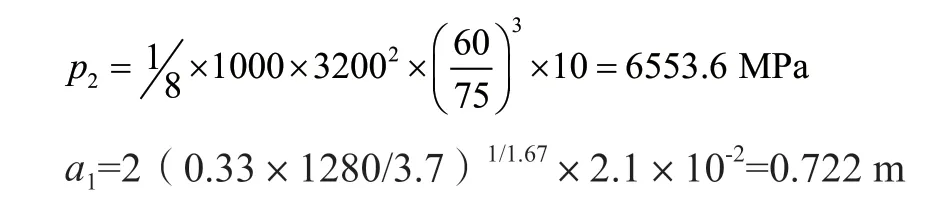

(1)應力波疊加計算

式(4)中:a 為炮孔間距,m;σt為巖石抗拉強度,取值3.7 MPa;b 代表側應力系數,b=μ/(1-μ)取值0.33;α 為應力波峰值衰減指數,α=2-b=1.67;rb是爆破影響長度,m。

式(5)中:p2為孔壁初始壓力峰值,MPa;ρ0為炸藥密度,t/m3;D 為爆速,m/s;dc為錨桿長度,m;n 為壓力增大倍數,取值10。

通過計算可得:

(2)應力波和爆破氣體準靜壓疊加作用計算

在密閉空間應力波和爆破氣體共同作用之下,炮孔孔壁產生塑性變形,可簡化為厚壁圓筒在內壓作用下的應力模型。根據彈塑性理論巖體強度準則以及厚壁圓筒理論可得:

式中:P0為作用在孔壁的靜態壓力,MPa。

在柱狀不耦合狀態下:

經計算炮孔間距a=a1+a2=0.722+0.714=1.436 m。考慮炮孔壁的初始壓力峰值及準靜態壓力均遠大于巖體抗壓強度,會產生能量損失,本次炮孔間距取值1.4 m。

3.2 裝藥量

本次采用不耦合連續裝藥,設計裝藥長度8 m,則單孔裝藥量計算為:

式中:Q 為總裝藥量,kg;q 為每米藥量,取值2.812 5 kg/m;l 為總裝藥長度,m。經計算Q= 2.812 5×8=22.5 kg。

3.3 預裂爆破切頂及支護方案

(1)在綜放工作面超前50 m 范圍以外,按照設計參數提前施工預裂鉆孔。

(2)依據工作面回采方向和回采方式,在采面前方30~50 m 依次進行爆破,使工作面前方形成預裂切縫線。

(3)在超前工作面30 m 范圍內對巷道進行加強支護。

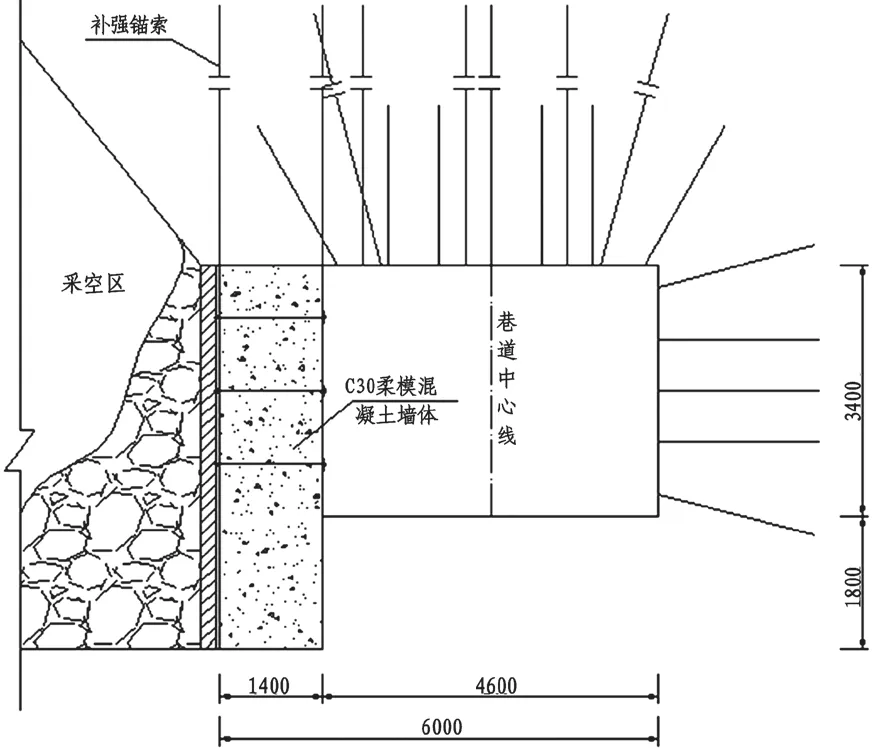

(4)在綜放工作面回采結束后,沿切縫線利用檔矸支架對采空區矸石進行處理,并澆筑柔模混凝土墻體對采空區進行隔離,保證巷道的支護效果。巷道支護如圖4 所示。

圖4 巷道支護示意圖

4 安全及經濟效益

(1)預裂爆破切頂卸壓沿空留巷可減少巷道壓力顯現,降低支護難度。采空區隔離支護施工,在工作面煤壁附近對留巷澆墻區頂板進行錨網索支護,在支架尾部的留巷澆墻區底板施工墻體基礎,提高了頂底板剛度,保證了“頂板-巷旁支護-底板”支圍系統剛度匹配,更好地發揮了巷旁支護的作用。預裂爆破切頂沿空留巷滯后工作面60 m以后,圍巖活動基本穩定,留巷總體變形量小,技術效果良好。

(2)提高回采率。3308工作面開采長度1900 m,平均煤厚5.4 m,煤體密度為1.4 t/m3,煤柱寬度為25 m。在采用沿空留巷后,按85%回收率進行計算,煤炭產量增加30 萬t,按照噸煤100 元利潤計算,產生經濟效益約3000 萬元。

(3)節省巷道掘進。3308 工作面采用沿空留巷后可減少3307 工作面巷道掘進約1900 m,巷道掘進綜合成本按8000 元/m 計算,可節省1520 萬元。

(4)沿空留巷費用。本次沿空留巷總長度1900 m,留巷綜合成本約5500 元/m,所需投入約為1045 萬元。經過計算,3207 工作面采用沿空留巷可提高經濟效益約3475 萬元。

5 結論

(1)采用工作面預裂爆破切頂沿空留巷技術,解決了巷道壓力傳遞現象問題,減少了巷道維護量,實現了工作面無煤柱回采,3308 工作面可提高經濟 效益約3475 萬元。

(2)采用沿空留巷技術后,3307 工作面少掘進一條巷道,節省掘進時間超過6 個月,保證了工作面正常接替。

(3)預裂爆破切頂卸壓沿空留巷可減少巷道壓力顯現,降低支護難度,配合柔模混凝土墻體設計,保證了巷道的支護效果,降低了勞動強度,提高了工作效率。