新型便攜式多模態無損檢測熱激勵源的設計

趙柳權,武 麗,朱玉玉,2

(1.西南科技大學信息工程學院,四川 綿陽 621010;2.電子科技大學自動化工程學院,四川 成都 610054)

1 引 言

主動式紅外熱成像檢測技術是一門融合多學科、多種應用技術的實用型工程技術,在無損檢測領域得到廣泛應用,該技術具有檢測精度高、檢測速度快及非接觸等優點。該技術是采用主動控制的熱激勵方式,激勵熱源對檢測試件加熱,然后通過熱像儀檢測分析試件的熱學信息變化。作為紅外熱成像檢測技術的主要組成部分,熱激勵技術的研究對紅外熱成像檢測效果有著直接影響[1-5]。

目前,在熱激勵技術應用方面,國外多采用信號發生器和功率放大器組合對鹵素燈進行激勵,但功率放大器體積大、效率低;國內對紅外熱成像技術的各方面研究起步晚,陶勝杰等研制了一種基于市電電壓數字功率控制的鎖相激勵源,激勵源核心組成仍是功率放大器[6];劉俊巖等采用了線性調頻熱激勵方式應用在紅外熱波成像檢測[7]。韋浩等設計了基于FPGA的閃光燈激勵源,但體積過大且電壓要滿足200 V以上的要求,僅適用于大型閃光燈,不便于攜帶[8]。

本文針對激勵設備體積大、不易攜帶和工作模式單一等問題,在文獻[8]的基礎上,設計改造一種以TMS320F28335數字控制器為核心,使用容量為60 Ah的24 V鋰電池組供電的新型便攜式多模態無損檢測熱激勵源,該激勵源輸出功率可達1000 W左右,功率密度大,且具有三種激勵模式,如鎖相激勵、鎖相多頻激勵和脈沖模式,模式切換電路中使用半導體器件替代單刀雙擲開關或繼電器,有效減小設備體積,集成度高,便于攜帶。

2 系統方案總體設計

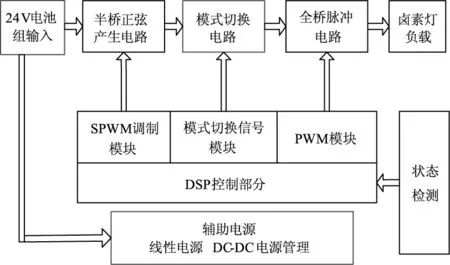

如圖1所示,紅外熱成像激勵電源系統主要由功率電路、DSP控制電路、輔助電源三部分組成。功率電路部分主要包括半橋電路、全橋電路以及模式切換電路等部分,該部分是激勵鹵素燈負載多模式工作的核心部分;DSP控制電路部分主要由TMS320F28335芯片及其外圍電路組成,主要實現對半橋電路和全橋電路的驅動控制和保護功能控制以及產生激勵電源的模式切換信號;輔助電源部分主要對各個部分芯片提供正常供電。

圖1 激勵源系統框圖

3 激勵電源系統硬件設計

3.1 功率電路拓撲組成

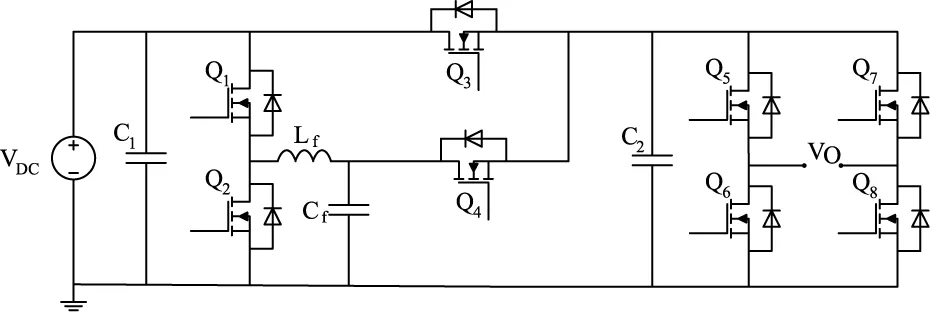

功率電路部分主要包括半橋電路拓撲、全橋電路拓撲、模式切換電路。其主電路拓撲圖如圖2所示,VDC是激勵電源系統直流輸入電壓,采用24 V電池組產生,前級由輸入電容C1、開關管Q1~Q2和輸出LC濾波器組成半橋低頻正弦產生電路,中間級由開關管Q3~Q4構成模式切換電路,后級由濾波電容C2和開關管Q5~Q8組成全橋脈沖電路。

圖2 功率主電路拓撲圖

3.2 激勵源電路工作原理分析

半橋電路部分采用了正弦脈寬調制(SPWM)技術對開關管Q1~Q2進行驅動控制。為簡化分析,取t時刻驅動半橋的PWM占空比為D(t),半橋電路工作過程如下:開關周期為TS,在一個開關周期內根據開關管的狀態可分為TON和TOFF兩個階段。當處于TON階段,開關管Q1為導通狀態,開關管Q2為關斷狀態,電感電流處于上升階段,電感處于蓄能狀態;當處于TOFF階段,開關管Q1為關斷狀態,開關管Q2為導通狀態,電感電流會通過開關管Q2續流,繼續為電容和負載釋放能量,電感電流處于衰減階段。

為保證半橋電路工作在連續導電模式,一般需要考慮濾波電感Lf和濾波電容Cf的取值。電感Lf的取值和電感紋波電流的最大值有關。電感的具體分析計算如下:

電感兩端電壓為:

(1)

對于半橋電路,公式(1)可以等效寫成如下表達式:

(2)

SPWM每個開關周期為TS,假設正弦波的調制系數為M,則驅動半橋電路的占空比為:

D(t)=Msin(wt)

(3)

半橋電路輸出電壓與對應時刻的占空比有關,其計算值為:

VM=VDC×D(t)

(4)

綜合公式(1)~(4),整理得出:

(5)

對公式(5)進行一階求導,并令導數為零,最后得出:

(6)

給定最大調制系數M=1,將式(6)代入公式(5),求得電感紋波電流最大值為:

(7)

假定電感紋波電流最大值為輸出電流的20 %,驅動半橋電路的SPWM周期為20 μs,直流輸入電壓為24 V,輸出電流40 A左右,則所需濾波電感Lf最小值為15 μH。考慮工程應用因素,選擇濾波電感Lf的感值為47 μH,根據LC濾波器的截止頻率得到濾波電容的容值為:

(8)

截止頻率設定為2200 Hz,根據公式(8)得到電容容值為110 μF。工程上濾波電容采用多層瓷片電容,濾波效果好。

中間級模式切換電路是對激勵源工作模式進行控制,激勵源工作模式包括鎖相模式、鎖相多頻模式和脈沖模式,當Q3導通,Q4關斷時,激勵源工作在脈沖模式,當Q3關斷,Q4導通時,激勵源工作在鎖相模式,鎖相多頻模式是鎖相模式的擴展,在鎖相模式的基礎上,可以設置模式參數來實現。

后級全橋脈沖電路本質是方波逆變電路,開關管Q5~Q8由周期為20 μs,占空比為50 %的方波驅動控制,從而產生幅值正負交替的方波。

3.3 模式切換電路設計

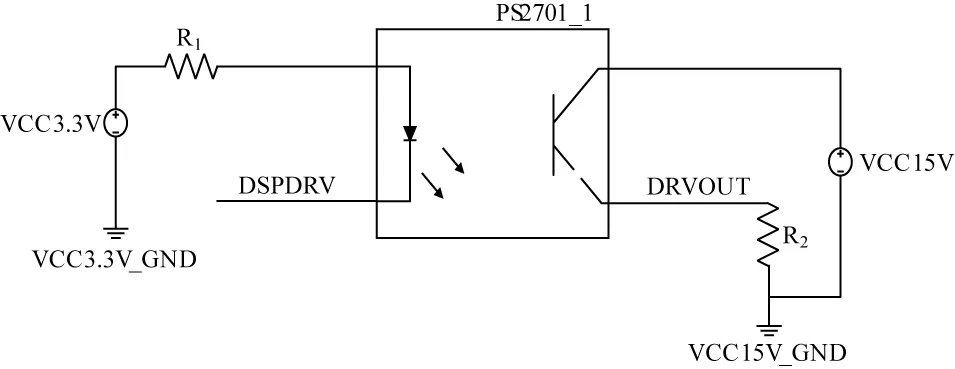

如圖3所示,中間級由開關管Q3~Q4并聯構成模式切換電路,開關管Q3~Q4的漏極分別連接輸入24 V和半橋低頻正弦輸出,通過控制開關管Q3~Q4的開關狀態,從而實現模式的切換功能。

圖3 光耦驅動電路原理圖

控制器TMS320F28335輸出的模式切換信號功率很小,無法直接控制開關MOS管,因此必須設計外圍驅動電路實現對開關MOS管的控制。本文采用PS2701系列的光耦芯片,設計了光耦驅動電路,如圖3所示,DSPDRV信號由控制器TMS320F28335產生,DRVOUT為輸出信號,驅動原理為:當DSPDRV信號為低電平時,經過光耦PS2701后,輸出信號DRVOUT為高電平,則MOSFET導通,反之,則MOSFET關斷,此設計實現控制信號的光電隔離,保證系統的安全可靠運行。

4 激勵源系統軟件設計

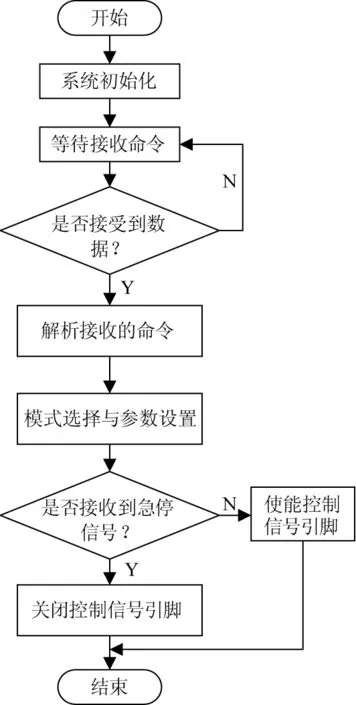

激勵源控制系統軟件部分主要有串口通信、SPWM生成、模式切換信號和PWM信號等模塊組成,主要功能包括實現上位機和下位機的串口通信、激勵源工作模式的選擇、輸出參數的設置和狀態檢測保護等功能,激勵源控制系統程序流程圖如圖4所示。

圖4 控制系統程序流程圖

5 系統測試結果與分析

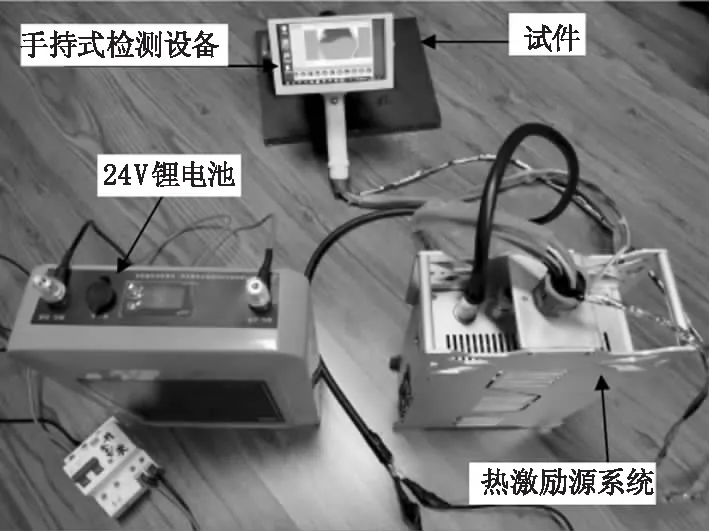

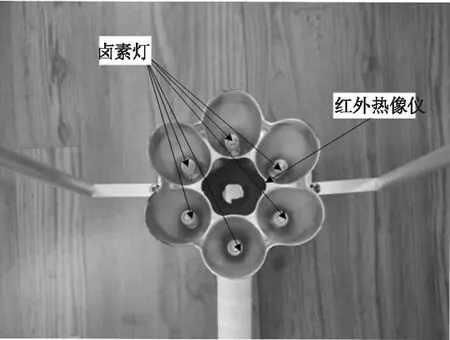

按照圖1所示系統框圖搭建激勵源實物,負載為六個額定功率為150 W的德國歐司朗鹵素燈,整個實驗平臺如圖5所示。圖6中的手持式檢測設備包括鹵素燈陣列,中心為紅外熱像儀,示意圖如圖6所示。圖5中的熱激源系統為本文設計研發的實物形式,其外形尺寸為32 cm×15 cm×12 cm,與傳統熱激勵設備相比體積大大縮小,而且整個實驗平臺重量僅為10 kg左右,滿足便于攜帶的要求。

圖5 實驗平臺

圖6 手持式檢測設備示意圖

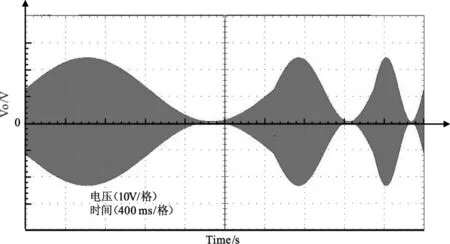

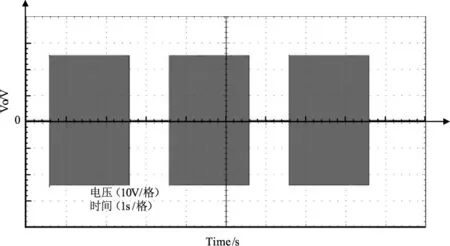

在鋰電池電壓為25.2 V的測試條件下,對熱激勵源的鎖相多頻模式和脈沖模式進行實驗,利用實驗室示波器對系統的輸出電壓波形捕獲,圖7為鎖相多頻模式下,設置輸出頻率為0.1 Hz、0.2 Hz和0.4 Hz的電壓波形,縱向柵格為10 V/格,可以看出無明顯畸變,圖8為脈沖模式下,設置加熱時間為2 s,冷卻時間為1 s,波形顯示無明顯過電壓振蕩,處于系統安全電壓36 V以下。

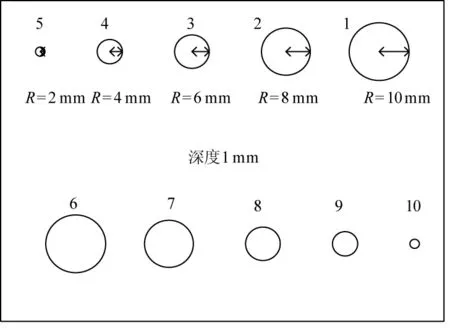

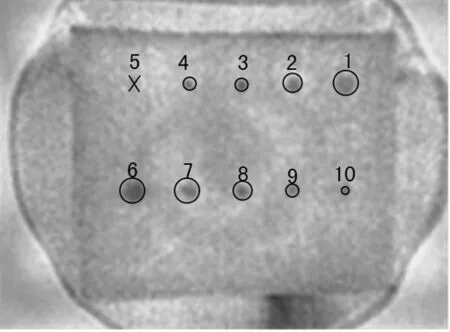

熱激勵源工作在脈沖模式下,對碳釬維復合材料試件進行熱激勵,復合材料試件的人為缺陷位置示意圖如圖9所示,缺陷深度為1 mm,使用主成分分析法對檢測的圖像進行處理,圖像處理結果如圖10所示,由于5號缺陷和10號缺陷直徑偏小,5號缺陷未能檢測到,10號缺陷檢測效果也不明顯,但是整體有效檢測正確率達到90 %。

圖7 鎖相多頻模式輸出電壓波形

圖8 脈沖模式輸出電壓波形

圖9 試件缺陷位置示意圖

圖10 試件檢測圖像處理結果圖

6 結 論

本文結合電力電子技術,設計了一種以TMS32-0F28335為核心的新型便攜式多模態無損檢測熱激勵源,該激勵源利用MOSFET電路實現1000 W功率輸出和多模式切換,具有體積小、易攜帶、操作靈活、功率密度高等特點,解決了傳統熱激勵設備的工作模式單一和體積過大問題,滿足了紅外熱成像無損檢測領域的現場定點檢測需求和小型試件檢測需求,提高了診斷效率。