全電動注塑機行業現狀及方向思考

蔡國強 蔡杰鋒

關于全電動注塑機[簡稱全電機,下同]的定義,曾有不同的解讀。百度百科中,全電機是一種全部動力都由電力供給的加工注塑機,而在GB/T 36587-2018定義3.5.9中,則為合模裝置與注射裝置的各執行動作是由電動機-機械傳動鏈實現的塑料注射成型機。顯然后者更加明確“全電”和“電機+機械傳動”的概念,換言之“電機+液壓傳動”并不屬于全電機的范疇。

全電機因其“全伺服”屬性,在制品生產中的響應時間、精密控制、節能環保、低噪音等諸

多方面具有獨特的優勢,雖然價格高但應用越來越廣泛,同時由于機器的量能提升使物料成本大幅下降,性價比優勢也逐漸顯現,“大機兩板化、中小型機全電化”已是行業共識,全電機成為注塑機未來發展的主要方向之一。

一、全電機的行業現狀

1982年日本日精推出全球第一臺全電機,經過近四十年的發展,無論是機械結構、控制技術、

精密穩定性、生產效率等方面,都發生了巨大的變化。

1、日本

日本全電機品牌一直遙遙領先于行業,其國內多年前即已全面淘汰液壓機。發那科(FANUC)、住友(SUMITOMO)、東洋(TOYO)、沙迪克(SODICK)、日精(NISSEI)、日鋼(JSW)、東芝(TOSHIBA) 是其杰出代表,主要特點:高速、高響應,500mm/s射速以上市場日本占比極高,TOYO加速響應時間高達15G(150m/s^2);精密、穩定,伺服電機磁密度高、相對體積小;在800噸以上大型全電機上更是獨步天下。

2、歐美

典型代表有恩格爾(ENGEL奧地利)、耐司特(Netstal瑞士)、克勞斯瑪菲(Krauss-maffei,后由中國化工集團收購)、阿博格(Arburg)、德瑪格(DEMAG)、米拉克龍(Milacron美國)等。主要特點:先以電液混合機開始,再開發全電機;與日本普遍采用機鉸式不同,歐美全電機的機械結構種類相對較多,如機鉸、直壓、連鑄框式等;控制上追求精密穩定,但相比日本全電機,其電機和機器的體積相對較大。

3、中國

我國從90年代末開始研制全電機,品牌代表有東華、震雄、海天、伊之密、泰瑞等,早期受技術所限,控制系統、驅動器、伺服電機、絲桿、皮帶輪等均為進口,成本昂貴,技術上非常貧乏,只能視為前期測試和技術儲備。但從2008年左右開始,隨著伺服驅動、電機設計應用及控制技術的迅猛發展,國內全電機開始發力,各企業陸續開展全電機的研發和生產,性價比優勢也開始體現。如前面提到的國內幾個龍頭企業,逐漸實現系列化量產,其中尤以海天長飛亞ZHAFIR為杰出代表,其2019年全年銷售約3000臺,銷售額接近15億人民幣,成為日歐美的強勁對手,大有后來居上之勢。

此外,還有韓國品牌,如LG、宇進等,臺灣品牌則如富強鑫、臺中和中臺精機等,也是全電機不可忽視的力量。

二、中國與日歐美的主要差距點

盡管我國在全電機設計應用上已取得長足的進步,但與日本、歐美比起來,仍然存在著巨大

差距,筆者認為主要體現在如下幾方面:

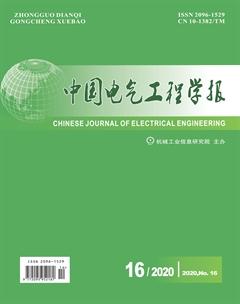

1、關鍵零部件依賴進口

圖一中的諸如皮帶/輪、重負荷絲桿、負荷單元LoadCell、高性能伺服驅動器、高響應伺服電機等物料,仍然高度依賴進口。普通絲桿、線軌一部分可由臺灣或國產件替代,但在較高速度和負載的應用場合,日本及歐美零部件的質量、穩定性優勢較明顯。筆者曾做過測試,在350mm/s注射速度、300MPa注射壓力下連續一個月生產制品,臺灣某品牌的皮帶已被拉長變形甚至出現帶輪跳齒現象,而日本品牌的皮帶則變形很小,表明我們技術追趕之路依然艱巨,不可松懈。

2、材料及加工處理工藝短板

特殊的材料、嚴謹的處理工藝、超高精密的加工水平,是零部件質量和使用壽命的根本保障,這方面是國內制造業的短板,舉例說明:

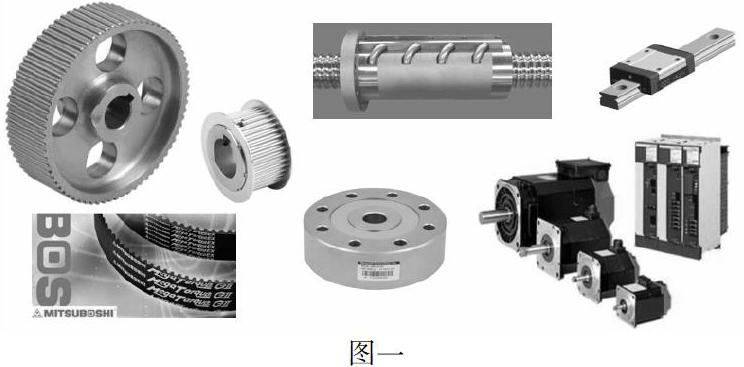

圖二是曾經看到的某品牌日本全電機,尾板竟然用螺絲固定在機架上(筆者注:很可能是機器安裝好后用戶忘記拆掉螺絲了,模具厚度又碰巧匹配),按我們的常識,注塑機尾板是浮動的不能用螺絲固定,因為機器在高壓鎖模時格林柱變形量甚至超過0.6-1.5mm,尾板后移的巨大剪切力勢必將固定螺絲崩斷,但日本機為什么沒有發生這種情況?經仔細觀察發現即使在最大鎖模力下,日本機格林柱的變形肉眼幾乎看不出來,與國內0.6-1.5mm的變形量,顯然材料的差距不是一點點。

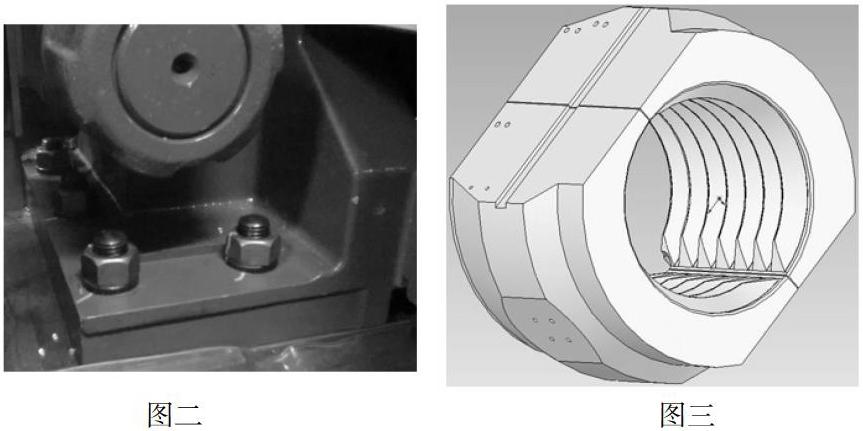

圖三是抱閘結構中的左右螺母,與移模絲桿對齒后抱合再起高壓。日本Sodick全電機一次加工成型公差匹配充分保證,而國內受加工條件所限,或難以保證超高精密加工,常常開U型孔以遷就安裝及調整,由此產生的人為誤差在所難免,實際公差與理論公差的不符導致實際控制效果的差異以及使用、維護的復雜化,對齒故障率也相對較高。

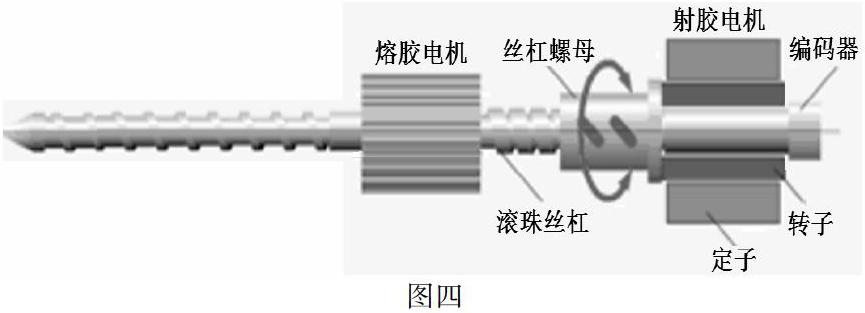

還有一些獨特的機械結構,如圖四中注射電機轉子直接嵌入絲桿或螺母、熔膠電機與機械結構連鑄等,優點是顯而易見的:結構緊湊、體積小、慣量降低,可極大提高加速響應,但結構設計及加工精度要求高,且要求長時間穩定不損壞,否則因某零部件故障而需將整個射臺拆回廠家檢修那是得不償失。藝高才能膽大,對類似結構國內曾做過嘗試,但效果并不理想。

3、基礎性研究薄弱

圖五是某日本機畫面之一,注射功能中”瞬速方式” 有幾種選擇:高感度、中感度、低感度,這是字面上的理解,但各用在什么場合?如何定義數值范圍? 另外某些功能可在畫面上直接選擇PC、TPU、PP等生產材料類型,系統自動調用匹配的成型工藝和控制程序,獲得最好的成型效果;還有種類繁多的低壓注射、二次合模、微發泡工藝等等……,所有這些,如果沒有大量的理論和實際研究過程,是很難達成如此極致應用的,目前比較熱門的智能調整工藝參數,也需要我們對機器、模具、原料、工藝等作深入的基礎性研究。

4、共性技術開發缺乏

同一行業會遇到諸多共性問題,所謂共性技術開發就是針對這些疑難問題同行企業聯合投入、共同開發、成果共享,做到集思廣益,事半功倍,彼此之間有著清晰的市場定位,既是競爭又是合作關系。所以在很多日本品牌的全電機中,你可以看到使用三菱的PLC和OP、法蘭克的伺服驅動和電機、YOCOKAWA的伺服控制模塊、FUJI的低壓電器等彼此互用融合的情況相當普遍,這與國內同行之間過度競爭的狀況形成鮮明對比。諾干年前臺灣的幾家注塑機生產廠家曾嘗試聯合開發伺服電機、驅動器及控制技術,但最后無疾而終,也一定程度地說明缺乏共性開發的合作精神。

差距并不止于以上所列四點,只是通過這些例子讓我們看到差距,知不足而后動,當今的精密機器、電子、航空航天設備等,無不體現材料、工藝、基礎研究以及精誠合作的極端重要性。

三、對全電機未來方向的一些思考

關于注塑機的發展方向,行業普遍認同“大機兩板化、中小型機全電化”的理念,而且隨著對

制品質量、機器穩定性、環保等的要求越來越高、以及伺服電機及控制技術的高速發展,全電機的需求將出現顯著增長。面對與日本歐美國家的差距,我們應該做些什么?

1、重視技術研發,崇尚匠心精神

筆者曾多次參加塑機行業的項目申報、評審以及行業研討會,某些所謂專家“注塑機技術含量不高”的怪論時有所聞,這與其終日混跡江湖、高談闊論致使眼高手低不接地氣有關,凡是非熱門技術概念皆不上其法眼,還好這樣的人是極少數。作為塑料加工的工業母機,國家重點支持的高新領域產品,注塑機的重要性毋容置疑,它涉及機械、液壓、電氣、控制、材料、工藝、應用等等方面。上文列出的一些主要差距只是以點概面,需要我們持續的技術投入、重基重本,發揚匠心精神研究探索,才能不斷彌補差距。

2、另辟新徑分步走,拓展適用市場

目前在超薄、微型產品等高速高壓成型市場,日本和歐美品牌全電機占絕對份額,雖然國內也偶爾制造,但受機械結構、零部件、材料、加工工藝等諸多條件局限,故障率偏高穩定性較低,因此可優先考慮重點放在中低速中低壓配置,追求精密和穩定性;或針對某些特定行業及產品,定制專用機,拓展適用市場,而高速高壓全電機則暫時只進行一些試點,作為技術儲備。

另外,在一些特殊的應用場合比如需要使用抽插芯或鉸牙功能,全電機受機械布局和環境防護要求,往往改動并不容易,且成本較高,這時可發揮我們配置靈活、快速響應的優勢,推出差異化的“油電混合”機型,典型模式如下表:

上表中“+”表示該軸使用“電機+機械傳動”,“*”表示根據需要而定。

注塑機六個軸不同的電/液組合,可以衍生出多種配置,在此不一一羅列。比如模式1是典型的電熔膠方案,可在液壓開合模時實現同步熔膠功能,提高生產效率;模式2除了電熔膠外,還可以實現精密注射成型;模式3則因為移模軸由伺服電動控制,可實現類似二次合模、二次注射、壓射等特殊功能;頂針軸使用伺服電機的定位精度更高,使用液壓則是發揮其沖擊力大便于多腔制品脫落的優勢;射移軸使用液壓,可降低絲桿損壞的幾率和使用成本。不管哪種模式,因為“油電混合”機型額外配置了液壓泵動力系統,均可方便增加抽插芯或鉸牙功能,但需要注意:因為“液壓”的存在,已不在嚴格的“全電機”范疇,對一些環境要求極高的如醫療、食品包裝等生產場合,需防止油污染、增加環保防護措施。

3、攻克關鍵零部件制造,提升控制技術

國家的“強基”政策,將有力促進關鍵零部件的研發和制造,比如前面提到的絲桿、軸承、LoadCell以及驅動和電機等,目前已取得很大的發展;控制系統、伺服驅動、同步電機的自主研發,Profile曲線規劃、高響應柔性化、V-P切換、安全啟停等關鍵控制技術逐漸沖破技術壁壘;多伺服電機同步控制,為我們用多軸替代單軸、多電機替代大電機,以規避大電機大絲桿材料、制造上的技術難題提供了可行方案;另外,《中國制造2025》助推物聯化智能化技術的集成和深化應用已現成效……,讓我們對未來全電機的發展持樂觀態度。

4、專業化個性化的銷售和技術支持

全電機的機械結構、性能特點、適用范圍與傳統液壓機有著巨大的差異,電動機-機械傳動鏈方式對速度壓力更為敏感,如何結合用戶的制品屬性,評估瞬間響應速度與較長時間過載能力之間的平衡點,甄選合適的配置和適合的市場定位等等,這些對銷售人員的技術素質提出了更高的要求。目前不少廠家采用技術協同銷售的方式是一個不錯的方法;此外,需要注意機器售后的操作培訓、及時收集并迅速解決現場問題,完善設計。專業化個性化的銷售和積極的技術支持,打破常規的銷售和考核方式,體現全電機的綜合優勢,幫助客戶高效生產提高客戶認同度,更快地實現試用→小批量使用→完全接受的過程。

按全電機的推出時間計算,中國與日歐美相差近20年;10年前,同行普遍認為差距是全方位的;隨著這幾年國內設計、制造、驅動器、伺服電機、控制系統以及相關控制技術的長足發展,而且中國越來越重視基礎技術的研究,加上本來就擅長的應用技術,差距已逐漸縮小,國內塑機企業如海天、東華、伊之密、震雄等品牌全電機已強勢崛起。日歐美仍在穩步向前,我們一直策馬追趕,什么時候兩條軌跡相交并實現超越,需要我們的共同奮進和不懈努力,未來可期!