葉絲滾筒干燥過程復雜網絡關系研究與應用

唐 軍,何邦華,孔維玲,文里梁,付 亮,溫亞東,陳 文,周 冰*

1.云南中煙工業有限責任公司,昆明市五華區紅錦路367號 650231 2.大連達碩信息技術有限公司,遼寧省大連市高新園區禮賢街32號 116023

葉絲干燥作為制絲工藝中重要加工工序,其加工質量的好壞對制絲質量具有重要影響。葉絲干燥設備主要有滾筒干燥和氣流干燥兩種,干燥過程涉及氣、固、液三相之間的傳熱和傳質,是一個高溫、密閉的復雜過程,其加工質量受來料狀況、干燥設備、控制方式、加工參數等諸多因素的影響,使得葉絲干燥工序一直成為國內外研究的難點、重點和焦點。近年來,國內煙草研究者對葉絲干燥工序已經開展了一些研究,余娜等[1]對不同干燥強度下葉絲香味成分進行了主成分聚類分析;高輝等[2]研究了不同干燥方式對葉絲加工質量的影響;崔升等[3]研究了滾筒烘絲機熱風溫度、熱風速度、筒壁溫度和負壓等因素對加工后葉絲含水率和溫度的影響;王巖等[4]研究了滾筒分段變溫干燥方式下烤煙葉絲質量的變化特征;王廷等[5]研究了葉絲滾筒干燥過程中含水率、總植物堿、還原糖、總糖、石油醚提取物等含量隨干燥處理時間的動態變化特征;孫覓等[6]基于葉絲干燥速率特性進行了分組干燥研究;劉澤等[7]對滾筒干燥中“干頭干尾”葉絲揮發性香味物質進行了主成分聚類分析;許冰洋等[8]分析了烤煙和白肋煙兩種葉絲在下行床快速對流干燥中的孔隙結構變化特征。以上可知,目前葉絲干燥工序研究主要集中在干燥方式、加工強度及工藝參數對干燥后葉絲物理質量、化學成分和感官質量的影響方面,雖對生產實際有指導作用,但大多研究往往受試驗數據量、考慮因素數及分析手段等限制,不能全面系統指導生產實際,穩定和提升葉絲干燥加工質量。目前,國內各卷煙生產企業基本均已建立了卷煙企業制造執行系統(Manufacturing Execution Systems,MES),在制絲加工中產生了大量的生產實際數據。在利用這些生產實際數據挖掘出潛在的規律方面已有少量研究[9-11],但對葉絲干燥復雜關系研究與網絡模型構建等方面鮮見報道。

葉絲干燥工序工藝參數與質量指標之間的關系具有復雜網絡的特點,可通過構建復雜網絡模型進行研究與分析。貝葉斯網絡(Bayesian network),也被稱為概率網絡、信念網絡、因果概率網絡和因果概率圖等,它將概率理論和圖論相結合,可發現數據之間潛在的復雜關系,目前已廣泛應用于數據挖掘、機器學習、人工智能等多個領域[12-15]。鑒于此,采用貝葉斯網絡分析方法,針對葉絲滾筒干燥工序上產生的生產實際數據,建立葉絲滾筒干燥工序復雜網絡模型,挖掘出各影響因素與質量指標之間的復雜關系,并開展自學習與生產預測應用研究,旨在為合理指導生產實際和穩定提升葉絲滾筒干燥加工質量提供參考依據。

1 復雜網絡模型構建

1.1 網絡模型理論基礎

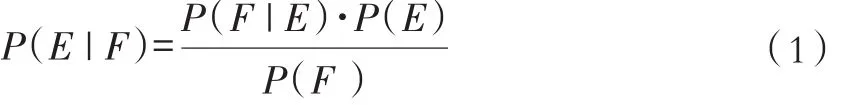

貝葉斯網絡模型的理論基礎來源于式(1)。

式中:事件E的概率為P(E);事件F的概率為P(F);事件F已發生條件下事件E的概率為P(E|F);事件E已發生條件下事件F的概率為P(F|E)。貝葉斯公式描述了隨機變量E和F的關系,提供了基于先驗分布信息和觀察值的系統狀態預測方法。

1.2 網絡模型構建的方法和流程

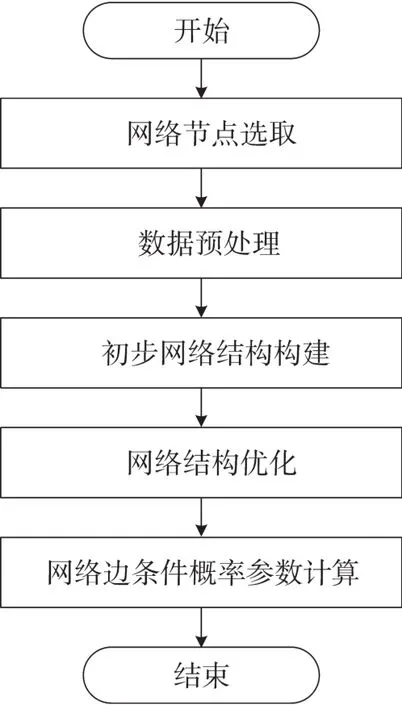

貝葉斯網絡模型構建的具體方法見文獻[16]。網絡模型構建的基本流程如圖1所示。主要包括以下步驟:①基于不同屬性數據組成復雜網絡的節點集合;②采用協方差方法計算節點間相關性,確定網絡路徑,構建初步的復雜網絡結構;③采用最大最小爬山算法,實現復雜網絡結構優化;④采用最大似然估計法,確定復雜網絡參數。

圖1 網絡模型構建的基本流程Fig.1 Basic flowchart of network model establishment

1.3 數據采集與預處理

(1)數據采集

基于卷煙企業制造執行系統(MES),按時間和批次提取某卷煙規格在2017年1~12月和2018年1~3月葉絲滾筒干燥工序的生產數據,共采集到1 629個批次。其中,葉絲滾筒干燥工序設備為德國HAUNI公司的KLD-2Z型兩段式滾筒干燥機,采集頻次為6 s/個,采集的工藝參數分別為切葉絲工序(C):切葉絲寬度(C1);葉絲增溫增濕工序(D):SX蒸汽閥門開度(D1)、物料累計量(D2)、膨脹單元蒸汽流量(質量)(D3);葉絲干燥工序(J):排潮閥門開度(J1)、II區蒸汽閥門開度(J2)、I區蒸汽閥門開度(J3)、循環風閥門開度(J4)、循環風蒸汽閥門開度(J5)、負壓(J6)、工藝氣速度(J7)、I區筒壁溫度(J8)、II區筒壁溫度(J9)和熱風溫度(J10)。質量指標分別為切葉絲工序葉絲含水率(C2)、葉絲干燥工序出料含水率(J11)和出料溫度(J12)、葉絲冷卻工序出料含水率(H1)。以下均用簡稱表示相應的工藝參數與質量指標。

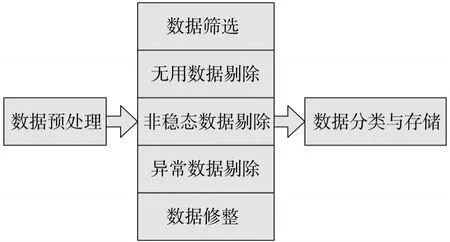

(2)數據預處理

采集的數據往往會包含無用、缺失、異常等無效數據,需對采集數據進行必要的篩選、剔除、修整等預處理。數據預處理流程如圖2所示,主要包括無用數據剔除、非穩態數據剔除、異常數據剔除及數據分類存儲等步驟。本研究中采集的1 629批葉絲滾筒干燥工序生產數據,經篩選、剔除、修整等預處理后共得到1 547批有效數據。基于該規格卷煙制絲工藝技術標準在2017年8月中旬進行了調整及網絡模型驗證需要,將處理后的1 547批有效數據分為3部分,既2017年1~8月、9~12月和2018年1~3月,其有效數據批次分別為896、365和286批。

圖2 數據處理流程Fig.2 Flowchart of data processing

1.4 網絡模型構建

貝葉斯網絡模型中的“邊”表示了兩節點間較緊密的影響關系。因此,在確定網絡模型的節點集合后,通過節點集合中兩兩節點的“相似度”計算,確定節點間的“邊”,完成網絡模型的構建,其具體實現途徑如下:

對于網絡節點結合中的某節點a,采集了相應的na個數據,按式(2)計算該節點兩數據間的距離。

根據上述得到的aj,k,獲得距離矩陣A。矩陣A中每個元素Aj,k的計算公式見式(3)。

式中:Aj,k為矩陣A的第j行第k列元素為矩陣A第j行的平均值為矩陣A的第k列的平均值表示矩陣A所有元素的總平均值。

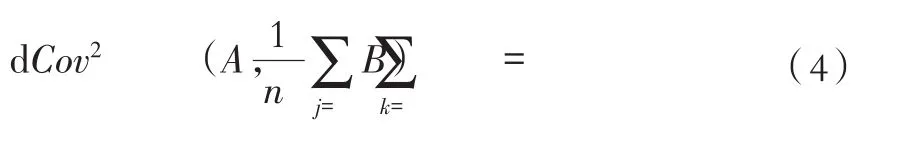

根據上述方法,計算得到所有節點的數據矩陣。例如:節點a和節點b所對應的距離矩陣分別為A和B,并根據式(4)計算兩兩節點距離矩陣的協方差。

式中:dCov2(A,B)即表示節點a和節點b的相關性。

按照上述方法,計算所有節點間的兩兩相關性,并按照設定的置信水平(95%的置信度),確定網絡邊集合,完成初步網絡構建。

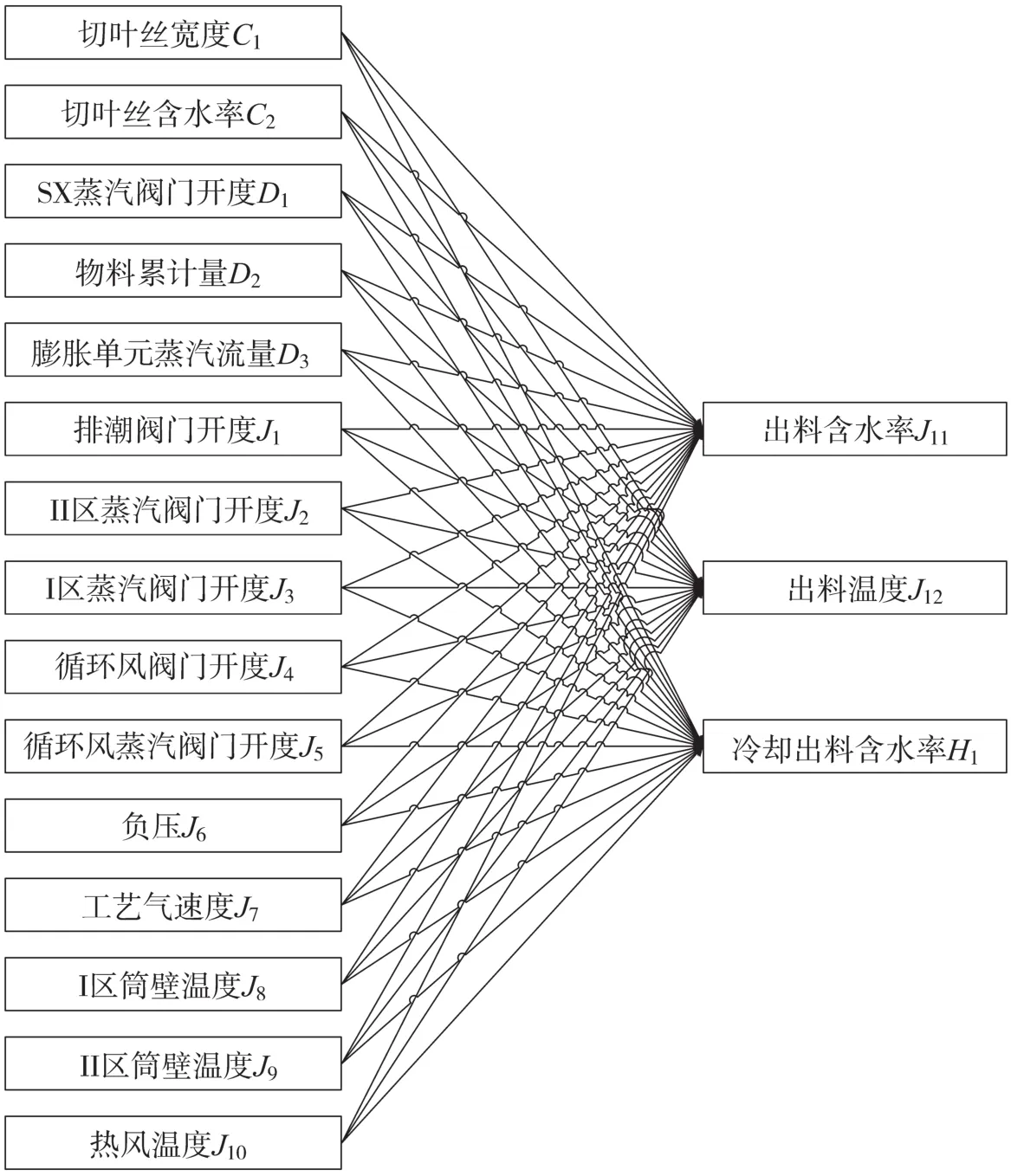

因此,基于葉絲滾筒干燥工序2017年1~8月896批有效生產實際數據,運用貝葉斯網絡分析方法,以C1、D1~D3、J1~J10共 14個工藝參數和 1個質量指標C2為自變量節點,以J11、J12和H1共3個質量指標為因變量節點,通過計算出15個自變量節點與3個因變量節點間兩兩相關性,確定網絡邊集合,建立了葉絲滾筒干燥工序復雜網絡模型,其拓撲結構如圖3所示。

2 結果與討論

2.1 葉絲滾筒干燥過程復雜關系分析

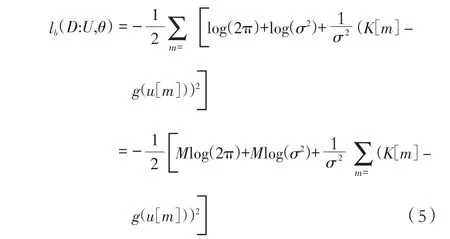

構建的葉絲滾筒干燥工序復雜網絡模型,從條件概率上表達了葉絲滾筒干燥工序中影響因素與質量指標之間的復雜關系,其中,網絡模型中“邊”表示了兩節點間較緊密的影響關系,即能反映出自變量節點對因變量節點的影響關系。本研究中網絡模型中“邊”的路徑參數采用最大似然法計算,其計算公式見式(5):

圖3 葉絲滾筒干燥工序復雜網絡模型的拓撲結構Fig.3 Topological structure of complex network model for cylinder cut strip drying process

其中,U為節點的父節點集合;θ=<β0,β1,β2,為線性映射;u[m]表示包含其中一個節點及其所有父節點數據的第m個實例數據;K[m]表示u[m]中某一個父節點的值。

根據式(5)分別對β0,β1,L,βk,δ求偏導,得到k+2個等式,求解方程組,得到該邊的條件概率參數β0,β1,L,βk,δ,相應對其取絕對值就得到自變量節點對因變量節點的影響系數,進一步計算出每個自變量節點對同一個因變量節點影響系數的所占比例,即為影響權重。

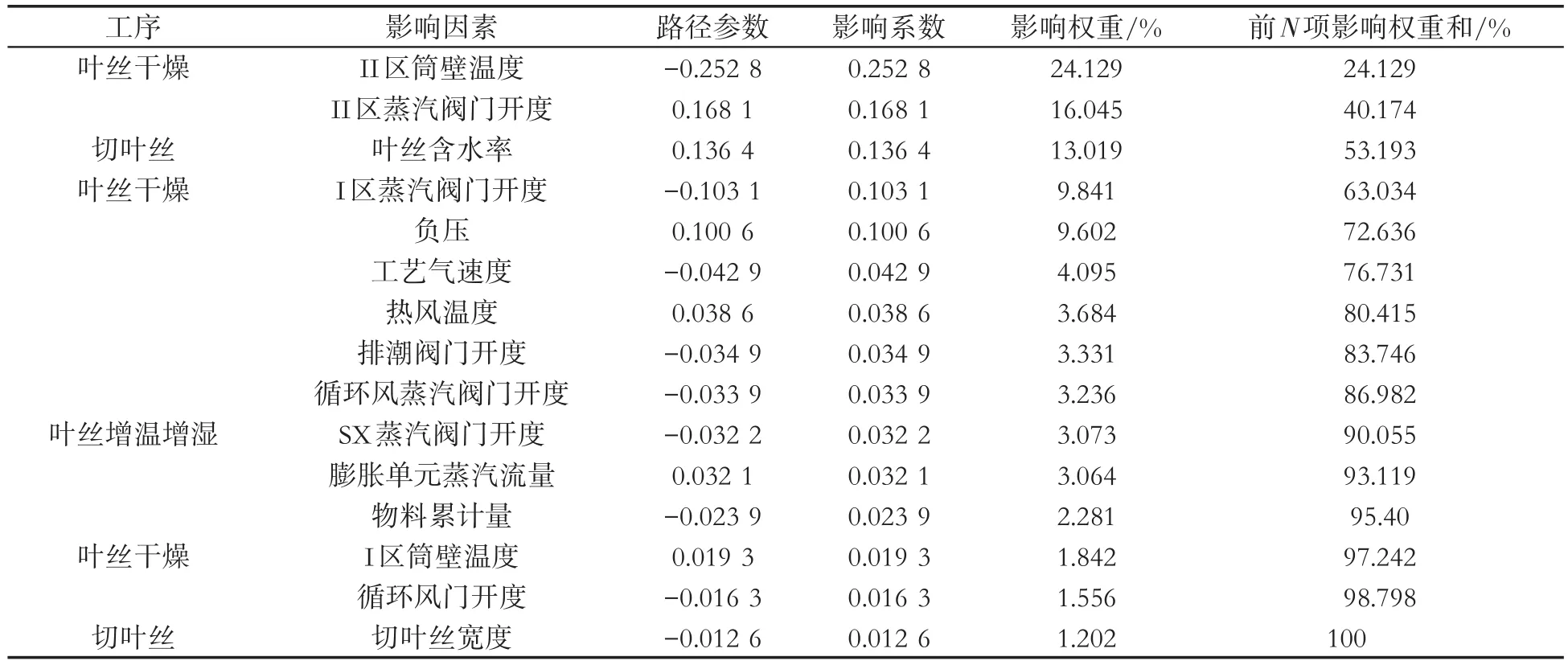

各影響因素對質量指標出料含水率、出料溫度和冷卻出料含水率的影響系數和權重分別見表1、表2和表3。

從表1可以看出,對葉絲干燥工序出料含水率影響較大的3個因素分別為葉絲干燥工序II區筒壁溫度和II區蒸汽閥門開度及切葉絲工序葉絲含水率,影響系數分別為24.129%、16.045%和13.019%,其中葉絲干燥工序II區筒壁溫度的影響為反向影響,另兩個因素影響為正向影響;其他因素對葉絲干燥工序出料含水率的影響較小,影響系數均小于10.00%。

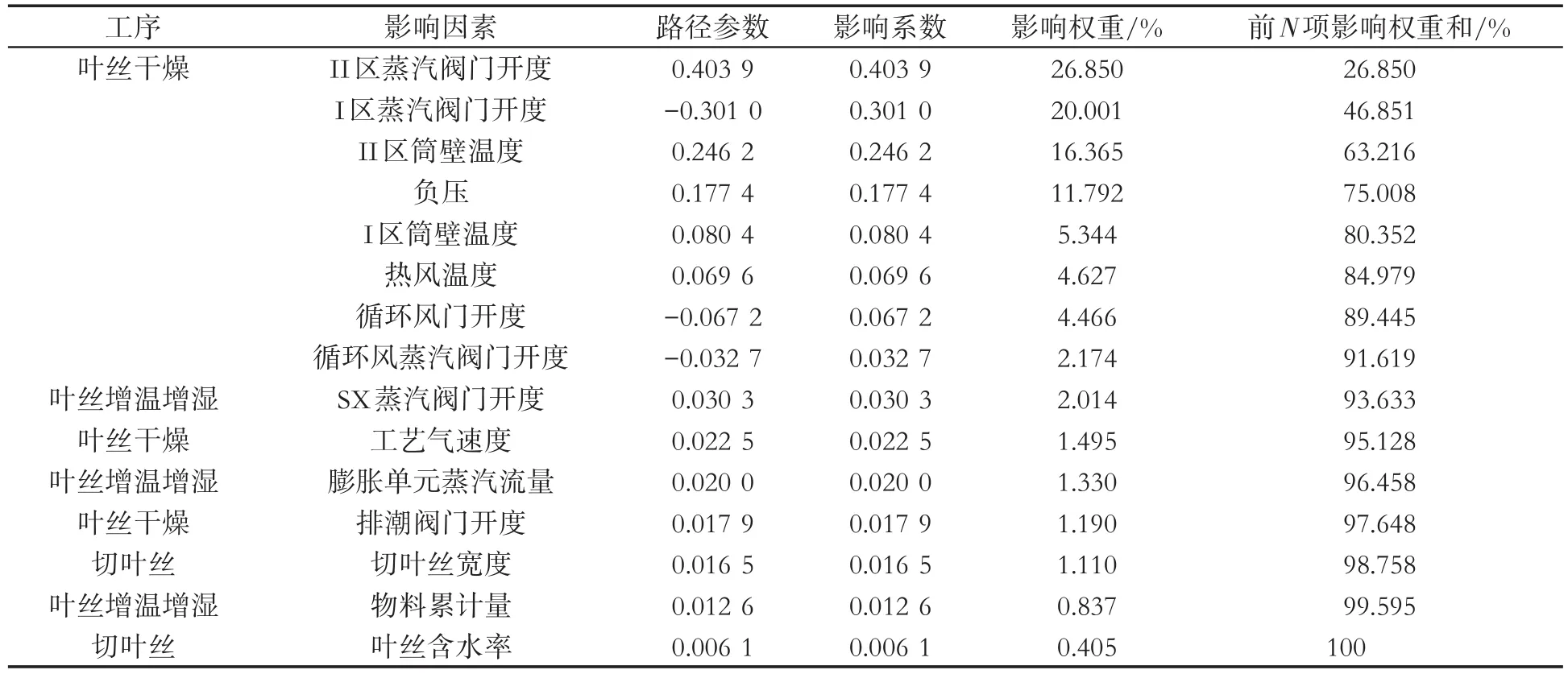

從表2可以看出,對葉絲干燥工序出料溫度影響較大的3個因素分別為葉絲干燥工序II區蒸汽閥門開度、I區蒸汽閥門開度和II區筒壁溫度,影響系數分別為26.850%、20.001%和16.365%,其中葉絲干燥工序II區蒸汽閥門開度和II區筒壁溫度的影響為正向影響,另一個因素影響為反向影響;其他因素對葉絲干燥工序出料溫度的影響較小,影響系數均小于12.00%。

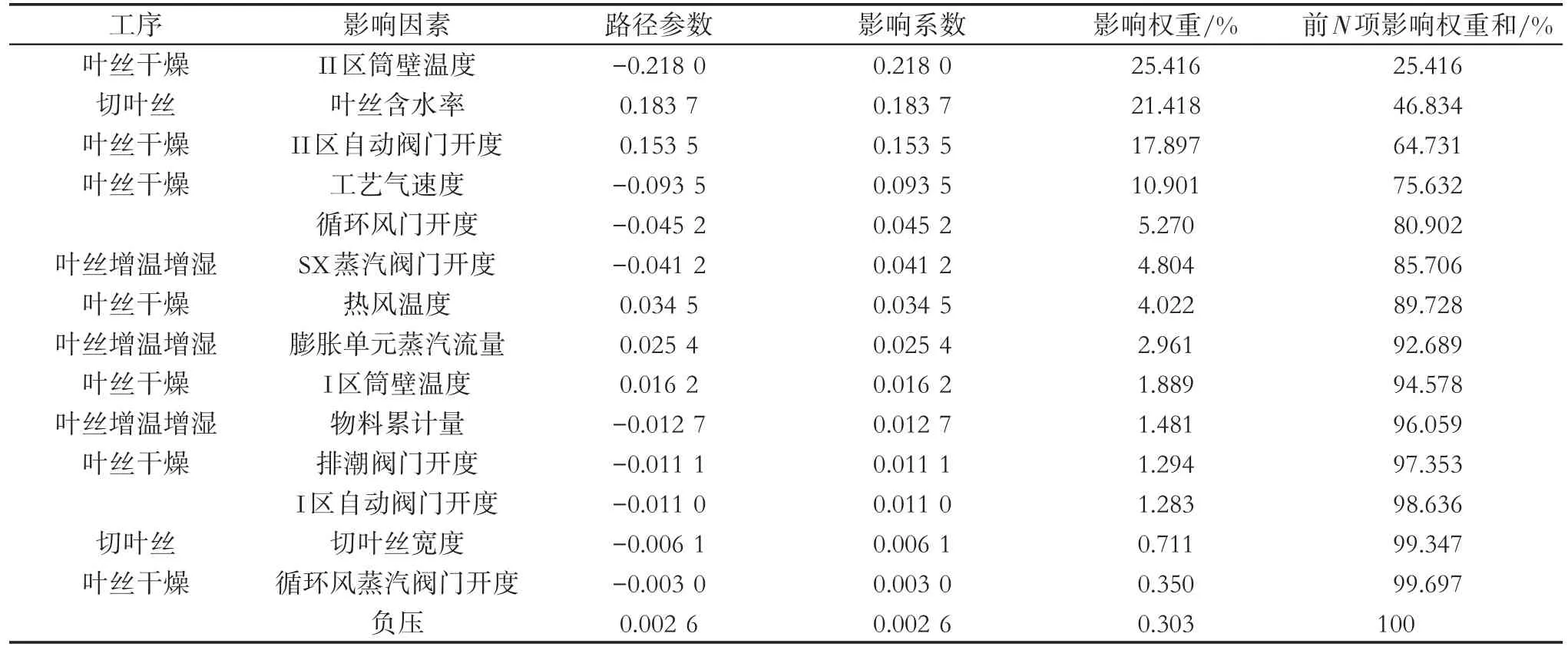

從表3可以看出,對葉絲冷卻工序出料含水率影響較大的3個因素分別為葉絲干燥工序II區筒壁溫度、切葉絲工序葉絲含水率和葉絲干燥工序II區蒸汽閥門開度,影響系數分別為25.416%、21.418%和17.897%,其中葉絲干燥工序II區筒壁溫度影響為反向影響,另兩個因素影響為正向影響;其他因素對葉絲冷卻工序出料含水率的影響較小,影響系數均小于11.00%。

表1 各因素對出料含水率的影響系數和權重Tab.1 Influence coefficients and weights of factors on moisture content in output tobacco

表2 各因素對出料溫度的影響系數和權重Tab.2 Influence coefficients and weights of factors on temperature of output tobacco

表3 各因素對葉絲冷卻工序出料含水率的影響系數和權重Tab.3 Influence coefficients and weights of factors on moisture content in output tobacco from cooling procedure

綜上可知,①葉絲干燥工序II區筒壁溫度是影響葉絲干燥工序出料含水率J11和葉絲冷卻工序出料含水率H1最為顯著的影響因素,且為反向影響,即葉絲干燥工序II區筒壁溫度越高,J11和H1越小。②切葉絲工序葉絲含水率是對J11和H1影響較大的因素,且為正向影響,即切葉絲工序葉絲含水率越高,J11和H1越大。③葉絲干燥工序II區筒壁溫度是對葉絲干燥工序出料溫度J12影響較大的因素,且為正向影響,即葉絲干燥工序II區筒壁溫度越高,J12越高。

結合葉絲滾筒干燥工序生產實際情況分析,該工序采用恒定I區筒壁溫度,將II區筒壁溫度參與葉絲干燥工序出料含水率J11進行PID反饋控制模式,即主要通過調整II區筒壁溫度使J11滿足工藝技術標準要求。這種控制模式下I區筒壁溫度基本恒定不變,J11、J12和H1受到的影響較小;而II區筒壁溫度波動較大,對J11、J12和H1的影響比較大。同樣,II區筒壁溫度對J11和H1影響為反向影響,而對J12的影響為正向影響。因此,本研究中采用貝葉斯網絡分析方法構建的葉絲滾筒干燥工序復雜網絡模型,能夠真實反映各影響因素對質量指標之間的復雜關系,并與生產實際相吻合,具有較好的指導作用和現實意義。

2.2 復雜網絡模型的應用與自學習

復雜網絡模型一般都具有預測和自學習的特點。復雜網絡模型預測的過程與一般的數學函數表達式類似,只要已知自變量節點,通過網絡模型中確定自變量節點與因變量節點之間“邊”的路徑參數,即可計算出條件概率下因變量的數值。同樣,通過不斷積累和更新節點數據量,反復構建復雜網絡模型,不斷對網絡模型中的“邊”的條件概率參數進行修正,使網絡模型更準確地反映工藝參數與質量指標之間的復雜關系,進而達到自學習的目的。

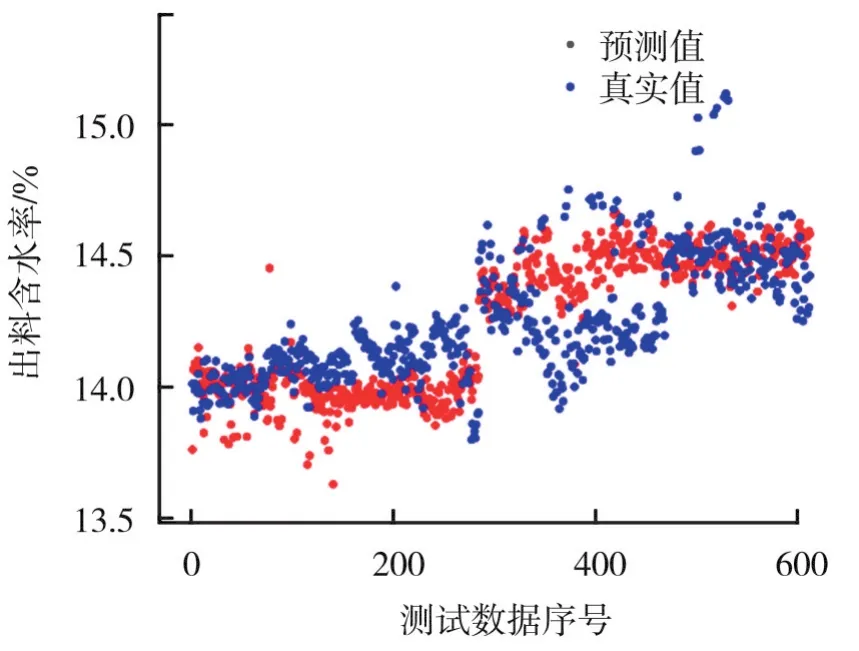

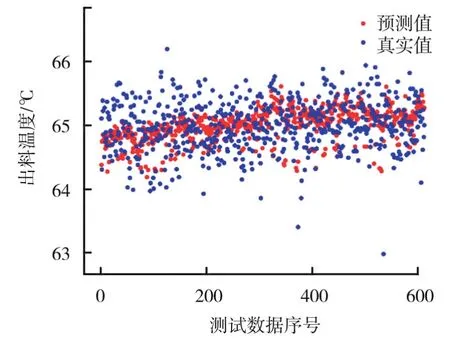

因此,為驗證上述構建理論葉絲滾筒干燥工序復雜網絡模型的有效性和實用性,運用該復雜網絡模型,基于葉絲滾筒干燥工序在2017年9月~12月生產的365批有效實際數據中的各影響因素數據,預測質量指標出料含水率和出料溫度的值,并與真實值進行對比分析,結果如圖4和圖5所示。

從圖4和圖5可以看出,復雜網絡模型對質量指標葉絲干燥工序出料含水率和出料溫度的預測值與真實值較接近,且變化趨勢也較一致,說明預測值與真實值吻合較好。

圖4 復雜網絡模型對出料含水率的預測值與真實值對比Fig.4 Comparison between moisture content in output tobacco predicted by complex network model and true values

圖5 復雜網絡模型對出料溫度的預測值與真實值對比Fig.5 Comparison between temperature of output tobacco predicted by complex network model and true values

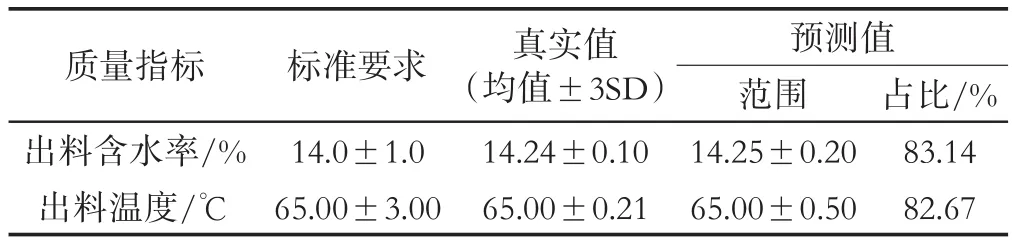

為掌握復雜網絡模型預測的預測值與真實值的吻合程度,結合工藝技術標準對質量指標的要求,對圖4和圖5中的預測值和真實值進行了統計分析,結果見表4。

表4 復雜網絡模型預測值與真實值統計分析Tab.4 Statistical analysis of values predicted by complex network model and true values

從表4可以看出,葉絲干燥工序出料含水率指標工藝技術標準要求為(14.0±1.0)%,生產實際真實值為(14.24± 0.10)%,而預測值在(14.25±0.20)%范圍內的比例達到83.14%。出料溫度指標工藝技術標準要求為(65.00±3.00)℃,生產實際真實值為(65.00±0.21)℃,而預測值在(65.00±0.50)℃范圍內的占比達到了82.67%,說明預測值具有較好的預測精度和預測效果。

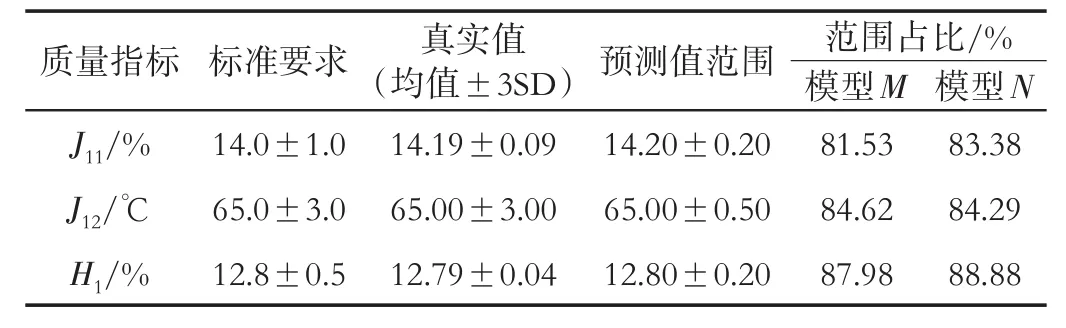

進一步,為研究復雜網絡模型的自學習和自適應能力,基于葉絲滾筒干燥工序2017年1~8月896批和2017年1月~12月1 261批生產實際有效數據,分別建立葉絲滾筒干燥工序復雜網絡模型M和N,并對2018年1月~3月286批生產實際有效數據中質量指標葉絲干燥工序出料含水率J11、出料溫度J12及葉絲冷卻工序出料含水率H1的值進行分別預測與對比分析,結果見表5。

表5 模型M和模型N對質量指標的預測結果對比分析Tab.5 Comparative analysis of prediction results of model M and model N for quality indexes

從表5可以看出,與模型M對比,模型N在質量指標出料溫度預測值范圍占比基本一致,但在質量指標J11和H1預測值范圍占比較高,表明模型N對葉絲滾筒干燥工序質量指標的預測效果較好。因此,隨數據量的增加,采用貝葉斯網絡構建的葉絲滾筒干燥工序復雜網絡模型預測效果越好,且具有較好的自學習能力。

3 結論

①基于貝葉斯網絡分析方法,建立了葉絲滾筒干燥工序復雜網絡模型,能較好揭示出各影響因素對質量指標的影響關系和影響程度,并與生產實際相吻合。②該葉絲滾筒干燥工序控制模式下,對葉絲干燥工序出料含水率、出料溫度和葉絲冷卻工序出料含水率影響最大的因素分別為葉絲干燥工序的II區筒壁溫度、II區蒸汽閥門開度和II區筒壁溫度,其影響權重分別為24.129%、26.850%和25.416%。③構建的復雜網絡模型對葉絲干燥工序出料含水率和出料溫度進行預測,在工藝技術標準范圍內預測精度分別達到83.14%和82.67%,具有較好的工程預測效果。④在復雜網絡模型自學習方面,與模型M(使用806批數據)相比,模型N(使用1 261批數據)對葉絲干燥工序出料含水率和葉絲冷卻工序出料含水率的預測精度均提升1百分點以上,具有較好的自學習能力。貝葉斯網絡分析方法和技術將在工藝參數優化設計、工藝技術標準制定、加工過程質量維護等卷煙加工工藝領域具有較好的應用前景。