汽車空氣干燥器動態檢測系統的設計

趙靜,史業照,郭斌,,張天琦

(1.杭州沃鐳智能科技股份有限公司,浙江杭州 310018;2.中國計量大學計量測試工程學院,浙江杭州 310018)

0 引言

汽車空氣干燥器被廣泛應用于氣制動系統的干燥、雜質過濾和清潔處理,預防制動回路的腐蝕和氣管凍結,避免氣制動系統的失靈,是保證氣制動系統安全和可靠的關鍵[1-2]。因此,空氣干燥器性能的好壞對氣制動系統的制動效率影響很大。

目前,國內空氣干燥器的性能檢測設備測試的自動化程度并不高。國內的空氣干燥器生產廠家主要有萬安、瑞麗、東科等企業。各廠家對空氣干燥器的檢測主要采用壓力表檢測,檢測模式普遍停留在手動和半自動化測試階段,檢測流程過度簡化、效率低下且精度不高[3]。國外的檢測設備,如威柏科等公司研發的檢測臺雖檢測精度高、檢測技術全面,但價格昂貴、維護成本高且技術對外保密,不符合我國廠商的實際情況。為了保障空氣干燥器的產品質量,本文作者提出一種高精度、高效率的汽車空氣干燥器動態檢測系統,實現了空氣干燥器各項性能參數的全自動化檢測。這對于國內空氣干燥器產品的質量管理和汽車的駕駛安全具有積極的意義[4-5]。

1 在線檢測系統設計

1.1 檢測系統總體結構設計

檢測系統總體結構設計如圖1所示。檢測系統共有6路AI輸入,15路DI輸入以及23路DO輸出。系統硬件部分包括氣壓傳感器、光電傳感器、差壓傳感器、操作按鈕等部件,這些部件通過功放板、調理電路以及轉換電路與數據采集卡進行數據交換。PCI-1716采集其輸出的AI、DI信號,并將這些AI、DI信號發送到工控機,工控機對其輸入信號分析和處理后,再通過PCI-1730輸出DO信號給工裝夾具和電磁閥,進而控制夾具執行動作和測試氣路狀態,以實現在線檢測系統的各項功能[6-7]。各硬件模塊與系統軟件協同工作,形成一個完整的實時數據采集、動態過程控制、測試數據顯示的在線檢測系統。

圖1 總體結構設計

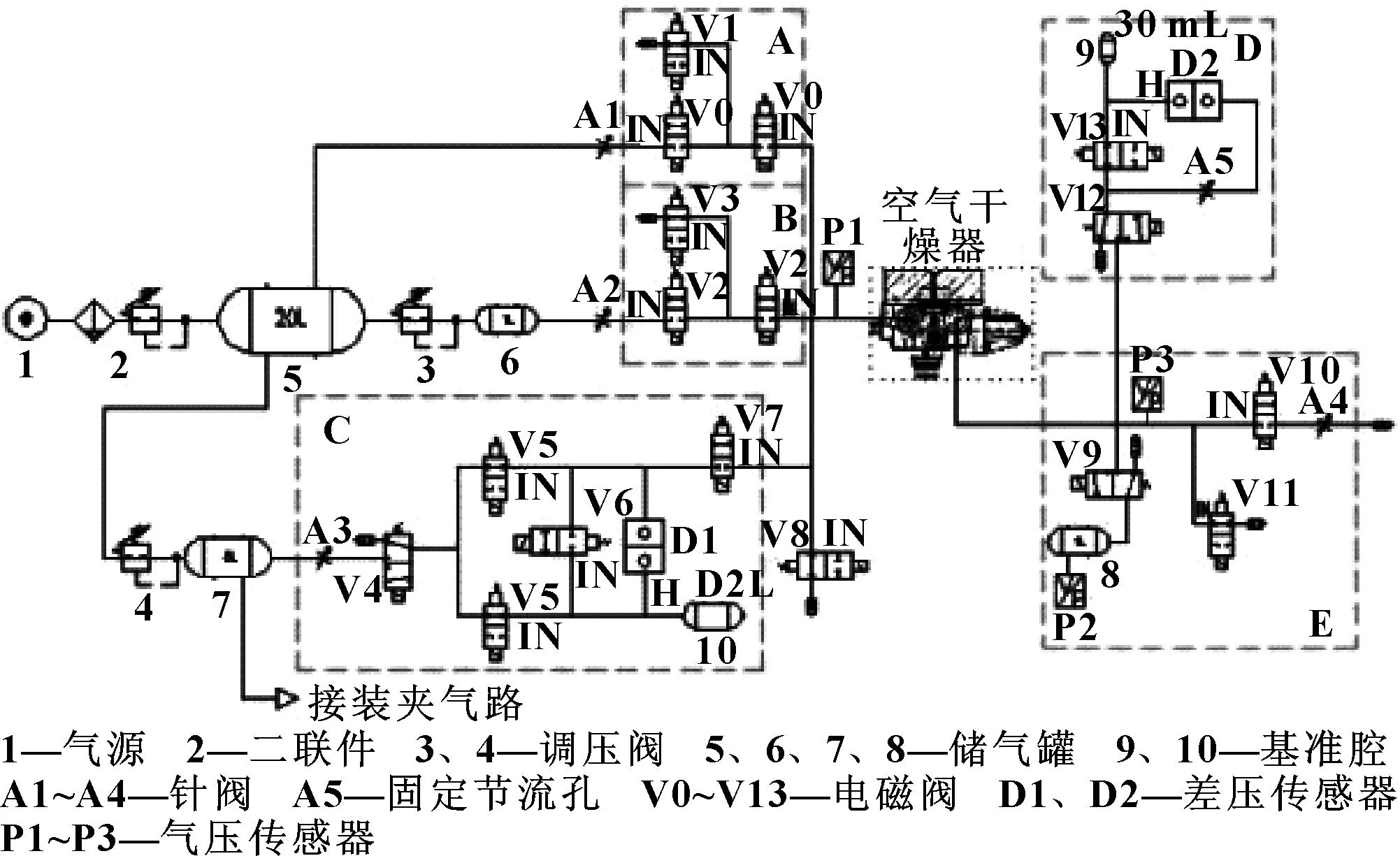

1.2 氣路設計

為了確保測試系統的正常運行,文中設計了一種氣路系統,測試氣路的設計分為兩大部分,分別為裝夾氣路和測試氣路。裝夾氣路控制裝夾氣缸,而測試氣路控制完成各性能檢測。設計的空氣干燥器在線檢測系統氣路如圖2所示。

圖2 系統管路原理

1.3 系統機械裝夾機構設計

系統機械裝夾機構主要用于工件的快速安裝,如圖3所示。整個裝夾機構主要分為4個部分:下壓機構位于整個機構最上方,通過向下壓緊來固定待測干燥器并密封其排氣口;滑臺機構位于整個機構最下方,負責將被測干燥器滑動指定的位置;限位及光電判斷機構位于滑臺機構正后方,用于調節滑臺運動的終點,以協調被測干燥器的夾緊位置;側封機構位于4根框架支柱中的右兩根支柱上,負責進氣口和出氣口的密封。

開始測試時,側封氣缸及下壓氣缸實現橫向和縱向向待測件壓緊,配備磁性開關來調整側封氣缸及下壓氣缸的限位,實現對待測件的快速裝夾,同時該系統帶有安全光柵可實現實時保護的功能,從而使系統工作高效、安全、可靠。檢測系統裝置的夾緊機構應達到以下幾點設計要求:(1)應符合相應的強度及剛度的要求;(2)夾具的定位應準確;(3)夾緊后應有強穩定性;(4)零部件應易于裝卸;(5)具有合理的運行速度并有一個良好的機械構件的工藝性。

圖3 裝夾機構設計

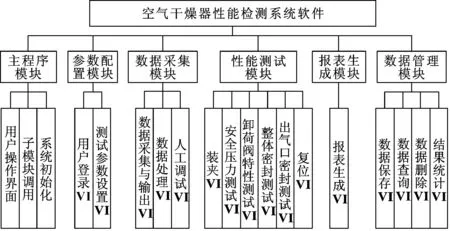

1.4 檢測系統軟件設計

軟件部分是基于Labview平臺完成的。數據采集后,將進行數據處理,協調和控制每個硬件模塊的工作,并提供人機交互界面,以完成設備的自動檢測和測試數據管理功能。該軟件采用模塊化設計,設計各子VI以實現不同模塊的功能。通過對其功能需求的分析,將設計的軟件分為6個模塊。圖4為該設計的系統軟件部分的結構圖。

圖4 系統軟件結構示意

2 測試結果分析及不確定度評定

2.1 測試結果分析

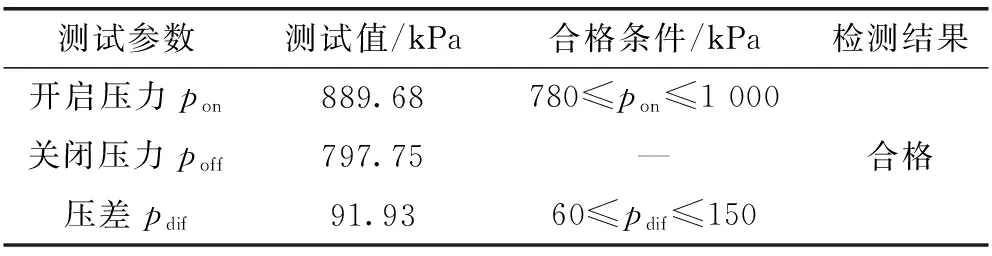

卸荷閥特性測試過程用于檢測并調節卸荷閥開啟壓力和關閉壓力,若開啟壓力和壓差均在規定的合格條件范圍內,則檢測合格。在試驗中,選取的標準空氣干燥器樣品,其卸荷閥性能已經調節完畢。一次試驗測得的卸荷閥特性測試曲線如圖5所示。

由圖中可知,開啟壓力為21口氣壓開始降低時所對應的峰值點氣壓;關閉壓力為1口氣壓開始升高時的拐點所對應的21口氣壓。卸荷閥特性測試的供氣壓力為1.2 MPa,測試結果及廠家要求的合格條件見表1。

圖5 卸荷閥特性測試曲線

表1 卸荷閥特性測試結果

由表1可知,卸荷閥的開啟壓力值、關閉壓力值和壓差均滿足合格條件。

密封性測試的內容包括整體密封壓降和出氣口密封壓降。測試過程中,供氣壓力穩定在1.0 MPa并保持5 s的充氣時間,其中,測量時間和保壓時間都是15 s。測試結果及標準泄漏閾值見表2。

表2 密封性測試結果

由表2可知,密封性的壓降值小于規定的泄漏閾值,該空氣干燥器密封性的檢測結果合格。

2.2 不確定度評定

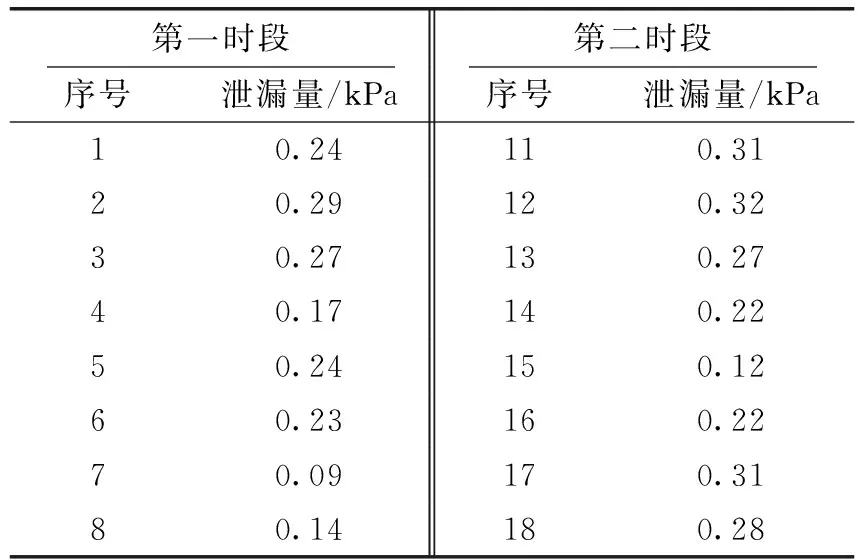

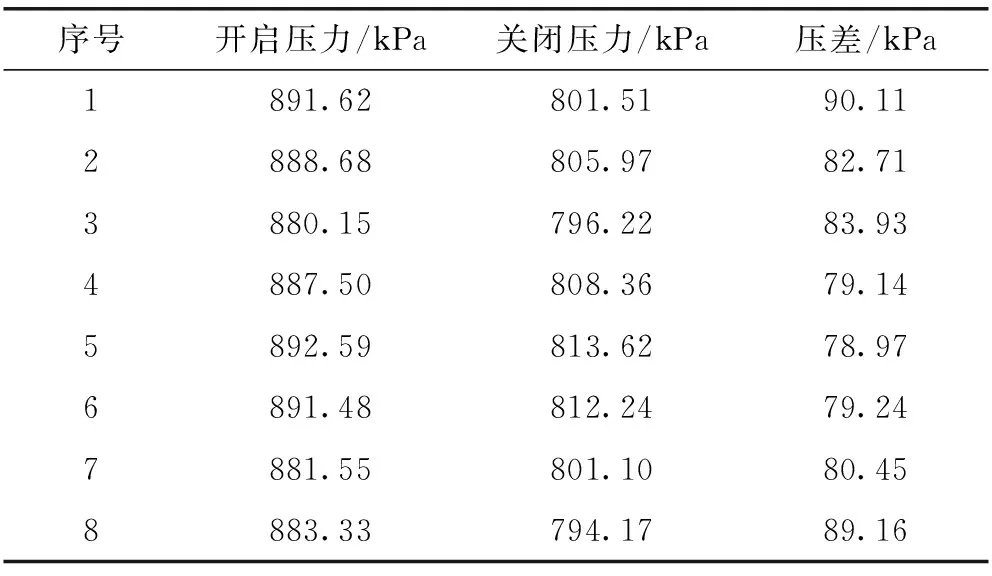

在相同條件下,卸荷閥特性測試分兩個時段進行,分別為第一時段和第二時段,并且測試都是進行8次,檢測結果的數據見表3。

表3 兩個時段的檢測結果

測試結果的均值和方差均合格。

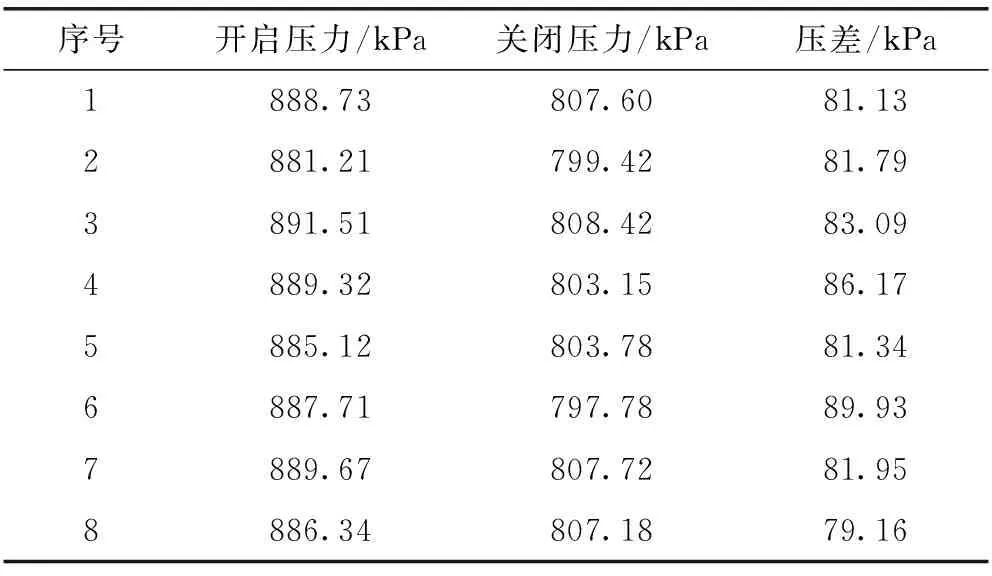

卸荷閥特性測試也分兩個時段進行測試且重復8次,測試結果如表4和5所示。

表4 第一時段的檢測結果

表5 第二時段的檢測結果

根據表4和表5中的數據計算,其均值和標準偏差均合格。

對該檢測系統的不確定度評定,該檢測系統的測量結果主要受測量重復性誤差、傳感器和數據采集卡精度誤差的影響[8]。各不確定度分量的合成可以表示為

(1)

(2)

(3)

(4)

開啟壓力測試的合成不確定度為3.11 kPa,關閉壓力測試的合成不確定度為3.08 kPa,壓差的合成不確定度為4.38 kPa,整體密封性測試的泄漏量的合成不確定度為0.020 1 kPa,由此可知設備重復性較好。

3 結束語

文中設計了自動化汽車空氣干燥器性能在線檢測系統,包括系統機械裝夾機構和數據采集系統,采用圖像化并行數據流的編程方式,實現系統的協調控制、自動化檢測和測試數據管理。實驗結果表明,該系統檢測效率較高,已成功投入企業中使用。