滑模技術在梅蓄電站下庫岸邊坡面板施工中的應用

梁勝利

(中國水利水電第十四工程局有限公司,云南 昆明 650041)

1 工程概況

梅州抽水蓄能電站下庫岸開挖高程為421.000~352.354 m,分為洞口上方扇形區和洞口左右邊坡3個區域。其中洞臉邊坡設5級馬道、6級邊坡,馬道寬為2 m,馬道間高差為10 m,各級邊坡坡度為1:2~1:0.75。左右岸邊坡設2級馬道、3級邊坡,馬道寬為2 m,馬道間高差為10 m,各級邊坡坡度為1:2~1:1。貼坡C25混凝土厚為25 cm,鋼筋為單層鋼筋Φ12@200,系統錨桿與貼坡鋼筋焊接,邊坡拐點、坡面突變處及規則坡面橫向10 m設結構縫,縫寬20 mm縫內填充聚乙烯泡沫板,縫底鋪設土工布做反濾,結構縫兩側土工布與面板的搭接長度大于50 cm。

2 混凝土澆筑方案擬定及施工程序

采用搭腳手架+鋼模(木模)施工時間長、人材機投入大、砼表面易產生外觀缺陷,結合已施工邊坡混凝土的實踐經驗,常態面板混凝土更適宜采用無軌滑模施工[1]。擬定梅蓄電站下庫岸規則坡面采用無軌配重式滑模施工。

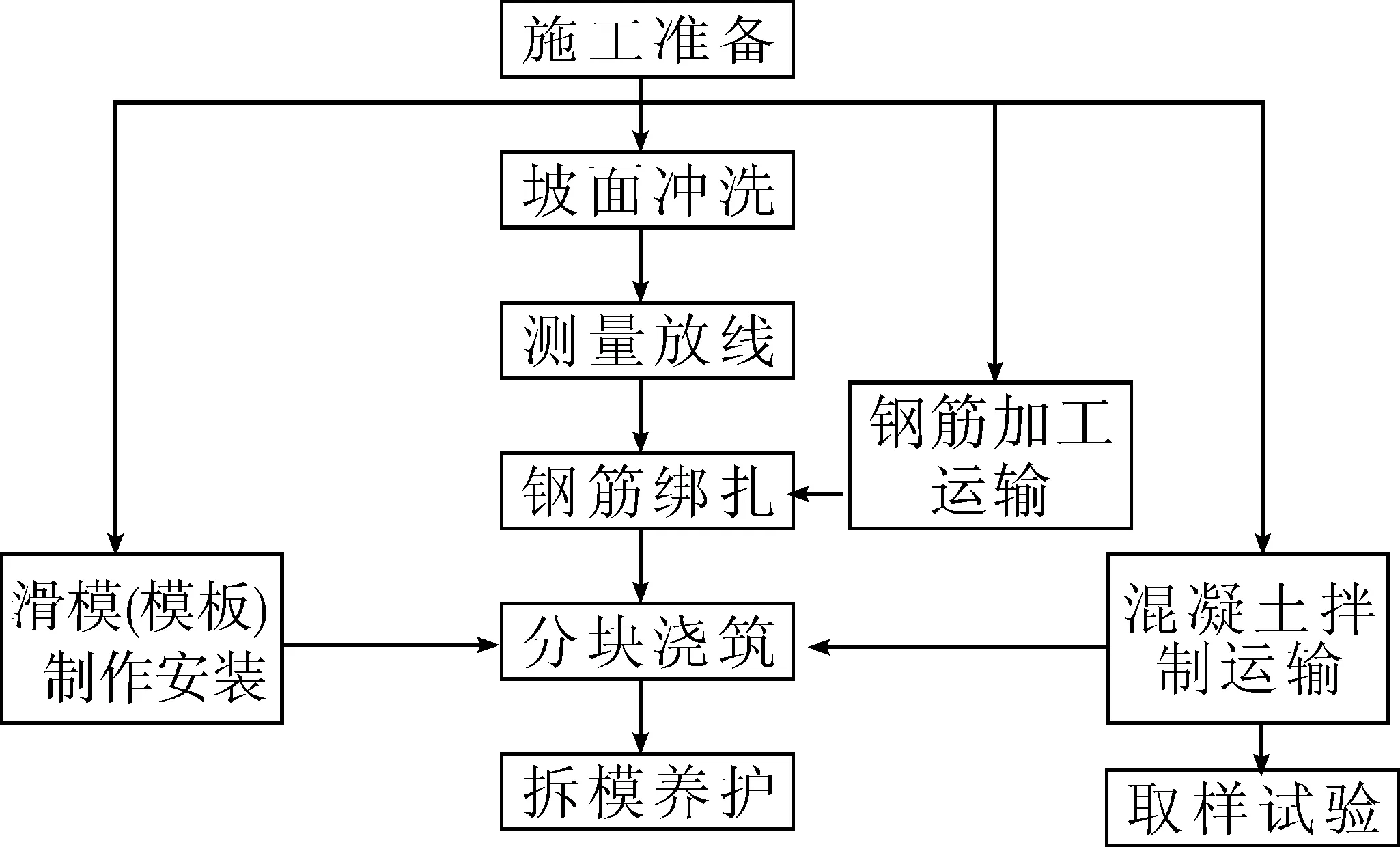

施工前先將邊坡噴混凝土表面浮渣、泥土等雜物清洗干凈,坡面排水孔孔口接D63 mm PVC排水管,與排水盲管間空隙使用瀝青棉麻紗進行塞縫處理后再進行貼坡混凝土施工,施工程序見圖1所示。

圖1 下水庫進/出水口邊坡面板混凝土施工程序示意

2.1 邊坡混凝土施工工藝

將護坡上的雜物以及松散的噴錨料清理干凈,用高壓風清洗噴錨面。對控制點進行復測,并將成果報監理工程師審核批準后進行施工測量放線。用全站儀放出結構體形線,用油漆標識及記錄。

1) 模板施工

滑模在加工車間制作,驗收合格后運輸至現場。側模安裝后人工配合吊車進行滑模安裝。以厚度8mm的鋼板為面板,以槽鋼為縱橫肋,滑模呈框架結構[3](見圖2)。滑模工程量見表1。滑模配重采用滑模框架內添加沙袋[3],在運輸和組裝模板時去除,模板組裝就位砼入倉前,根據理論計算結果合理添加。

注:1—ф28圓鋼,2—工字鋼I20a,3、4、5—槽鋼[20。

圖2 滑模平面結構(單位:mm)

表1 滑模工程量

澆筑及抹面平臺以∠63×5角鋼為骨架,滿鋪5 cm厚木板,分別焊接在滑模槽鋼[20及滑模下部工字鋼I20a上。澆筑及抹面與滑模滑升同步進行,可提高混凝土外觀質量[4]。

2) 模板施工時需主要事項

模板安裝后應進行檢查及清理干凈,模板漆周轉2~3次,達到周轉數次后,應進行脫漆處理,或采用機具將原有漆膜打掉,不能在原有漆膜上直接涂刷新的模板漆。立模時要逐層校正上下層偏差,以免產生錯臺。砼澆筑過程中,安排專人看護模板。

3) 開倉驗收

驗收嚴格執行“三檢制”,并按要求填寫驗收資料,經由質檢員報監理工程師申請驗收。各工序驗收通過,澆筑準備完成后,最后簽砼澆筑開倉證。

4) 混凝土澆筑

為避免混凝土溫差產生裂縫,澆筑盡量避開中午高溫時段[5]。混凝土由下庫區拌合系統拌制,通過10 m3混凝土攪拌車運輸至邊坡頂部高程平臺,經過溜槽均勻入倉。采用50 mm軟軸振搗器,先平倉后振搗,嚴禁以振搗代替平倉,遵循“快插慢拔”的原則,插入下層砼5 cm左右,插入砼的間距小于振搗器有效半徑的1.5倍(一般40 cm),模板的距離大于振搗器有效半徑的1/2(一般為20 cm),呈梅花形布置,盡量不觸動拉筋。

頂部葫蘆提升滑模→提升到位側面葫蘆安全保護→抺面、壓光→砼入倉、振搗→下一個循環

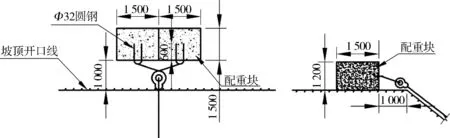

滑模提升采用10 t手拉葫蘆,兩側各配一個10 t平衡葫蘆。在邊坡坡頂設置2塊長1.5 m×寬1.5 m×高1.2 m的混凝土配重塊,滑模提升選用公稱抗拉強度為1 670 MPa、直徑為26 mm纖維芯鋼絲繩,與配重塊吊環連接。滑模提升系統布置見圖3所示,滑模固定措施見圖4~5所示。

圖3 滑模提升系統布置示意

圖4 滑模固定措施1示意(單位:mm)

圖5 滑模固定措施2示意(單位mm)

① 初始滑升

砼澆筑高為60~70 cm,砼強度達0.3 MPa時,用手按砼面留有1 mm左右的痕跡,便可試滑升。同時觀察砼的凝結情況、是否達到出模強度及模板的傾斜度是否正常等。

滑模初次滑升應緩慢進行,滑升過程中對提升裝置、模板結構作全面的檢查,發現問題及時處理。第1次澆筑3~5 cm厚的水泥砂漿;再按分層厚度30 cm澆筑2層,開始滑升5 cm,檢查砼凝固情況;第4層澆筑后滑升10 cm,澆筑第5層再滑升15~20 cm;第6層澆筑后滑升20~30 cm,無異常便可進行正常滑升。

② 正常滑升

應控制速度10~20 cm/h,每次滑升20~30 cm,嚴禁1次滑模滑升過快[6],滑升間隔不超過1.5 h,滑升平均速度控制在0.5~1.0 m/h,每次提升高度控制在15~20 cm,或結合現場實際情況進行調整。

滑升時若滑模砼有流淌、坍塌或表面呈波紋狀,說明砼滑模強度低,應放慢滑升速度;若滑模砼表面不濕潤,手按有硬感或伴有砼表面被拉裂現象,則說明砼強度高,宜加快滑升速度。

③ 滑模上浮和傾斜處理措施

造成原因:一是砼的上升速度過快和模板拉升速度過快使模板上浮;二是手拉葫蘆不同步使模板傾斜。為防止模板上浮,現場嚴格控制入倉塌落度、入倉速度以及爬升速度。爬升時控制在0.5~1.0 m/h,每次上升0.2 m左右。為防止模板傾斜,每個手拉葫蘆在使用前必須進行調試,保證行程一致;每個手拉葫蘆在拉升時,用鋼卷尺進行測量限位,使整個模板基本處于水平上升。

在滑模滑升過程中,專人負責檢查、糾正,準確掌握砼的強度、模板的提升時間和速度,防止因操作不當而引起模板上浮和傾斜。

④ 滑模換倉

滑模每次滑升至頂后將它滑下平移至另一塊混凝土坡腳,重新開始滑升。滑模迎混凝土面滑下后,卸掉上面的掛繩,然后在滑模下墊鋼管作為滾筒,用3 t手拉葫蘆迎馬道平移至另一塊混凝土的底部,恢復滑模系統,進入下一個循環。

⑤ 滑模停滑處理

正常停滑指滑模滑升至預定高程停滑,特殊情況下的停滑包括出現故障及其他以外因素引起的停滑。停滑后,在砼達到滑模強度時,將滑模全部脫離砼面,防止模體與砼粘在一起,并清理好模板上的砼、涂刷滑模劑。因特殊情況造成的停滑,砼面按施工縫進行處理。

⑥ 抹面

滑模滑開后,及時進行人工壓光抹面。

5) 混凝土養護

在面板混凝土外露面鋪設土工布灑水保濕,養護時間不少于7 d[7]。

2.2 滑模牽引系統設計

1) 滑模提升系統固定措施布置

在1級邊坡(421平臺)布置2塊配重塊(長寬高為1.5 m×1.5 m×1.2 m)+10 t手拉葫蘆,作為滑模的牽引裝置。洞臉EL416~EL376四級邊坡及洞口左右側,采用在各級邊坡坡頂布置錨筋+10 t手拉葫蘆[8-9]作為滑模的牽引裝置。

2) 滑模配重設計

施加一定配重,防止滑模上浮引起澆筑成型的混凝土外形尺寸偏差超過規范要求[10]。

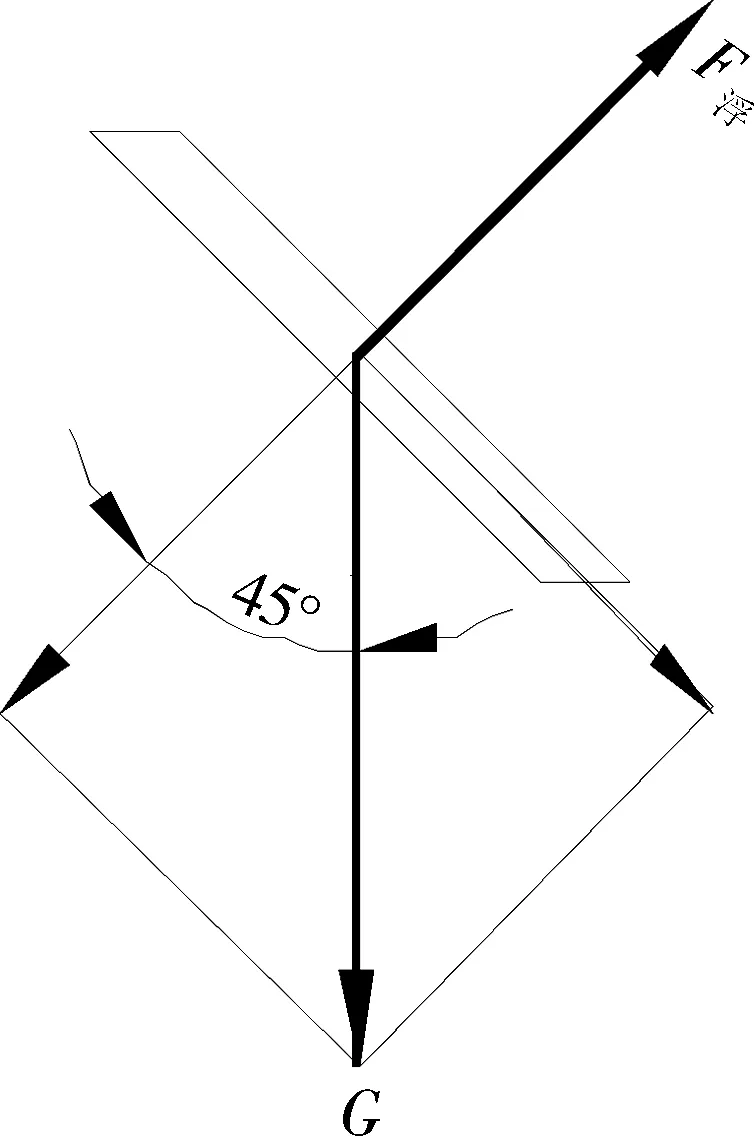

① 浮托力計算

參考黃河水利出版社1997年8月第2版《壩工模板工》一書相關內容,混凝土對模板的浮托力,在模板面成45°角時(坡比為1:1)浮托力為4.5 kN/m2。該滑模與新澆混凝土面為寬6 m×高1.5 m,浮托力計算見圖6所示。

故該滑模所受浮托力為:

F浮=6×1.5×4.5=40.5 kN

(1)

② 模板自重及施工荷載

根據滑模結構圖其自重為:

1.22×10=12.2 kN

(2)

施工人員按3人考慮,振搗器等工器具按200 kg考慮,因人員設備經常處于移動狀態故取荷載分相系數為1.4,則施工荷載為:

(3×0.06+0.2)×1.4×10=5.32 kN

(3)

故模板及施工人員總荷載為:

G1=12.2 kN+5.32 kN=17.52 kN

(4)

圖6 浮托力計算示意

③ 滑模配重計算

不考慮混凝土澆筑及抹面平臺重量的情況下,為不產生滑模上浮,滑模的配重及自身的重力需要大于產生的浮托力,即:

(G1+G配重)×sinθ>F浮

(5)

式中θ為豎向與坡面的夾角。

計算詳見下式:

當坡比為1:1時,配重G=F浮/sinθ-G1=40.5/(20.5/2)-17.52=37.76 kN。

當坡比為1:1.5時,配重G=F浮/sinθ-G1=40.5/(3/130.5)-17.52=31.15 kN。

當坡比為1:2時,配重G=F浮/sinθ-G1=40.5/(2/50.5)-17.52=27.76 kN。

當坡比為1:0.75時,配重G=F浮/sinθ-G1=40.5/(3/5)-17.52=67.5 kN。

3) 滑模牽引系統設計

① 滑模牽引力計算

滑模在浮托力恰好抵消模板及配重壓力時滑模與混凝土間摩擦力最大,此時滑模所受到的上滑阻力最大,故選擇此時作受力計算,受力分析如圖7所示。

圖7 牽引力計算示意

T=Gx+f+f粘+G1

(6)

式中T為牽引力,kN;Gx為總重力G沿邊坡向下的分力;f為混凝土與滑模間摩擦力;f粘為混凝土與滑模間的粘結力;G1為鋼絲繩重量。

Gx=Gcos45°=(37.76+17.52)×0.707=

50.15 kN

(7)

f參照黃河水利出版社1997年8月 第2版《壩工模板工》一書的相關內容,混凝土與滑模間摩擦系數為0.4~0.5,取0.45,則有:

f=0.45×Gn=F浮×0.45=40.5×0.45

=18.23 kN

(8)

f粘根據黃河水利出版社1997年8月第2版《壩工模板工》一書的相關內容,混凝土與鋼模間粘結力與混凝土凝固程度有關,一般取0.45 kN/m2。

f粘=6×1.5×0.45 kN/m2=4.05 kN

(9)

G1按100 m進行計算,為2.28 kN。

因此,滑模所需牽引力為:

T=Gx+f+f粘+G1=50.15+18.23+4.05+2.28=74.71 kN

(10)

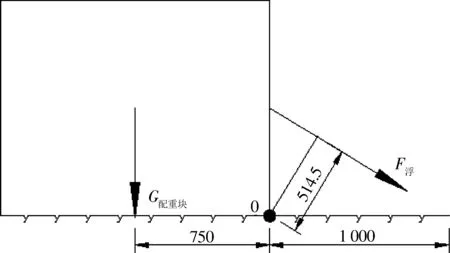

② 配重塊安全分析

抗滑移計算:坡頂采用混凝土配重塊固定提升鋼絲繩,配重塊體積2.7 m3,共配置2塊(見圖8所示)。

圖8 抗滑移計算示意(單位:mm)

G配重塊=ρV=25×2.7×2=135 kN

(11)

根據建筑施工計算手冊查得軟巖與混凝土基底摩擦系數μ=0.6。

G滑模×μ=135×0.6=81 kN>74.71 kN

(12)

配重塊不會發生滑移。

抗傾覆計算:若配重塊在O點的力矩大于牽引力對O點的力矩,則配重塊不會發生傾覆。

配重塊在O點的力矩M配重塊:

0.75G配重塊=0.75×135=101.25 kN·m

(13)

牽引力對O點的力矩M牽:

0.515F牽=0.515×74.71=38.48 kN·m

(14)

M配重塊>M牽,配重塊不會發生傾覆。

③ 錨固筋安全分析

抗拔力計算:錨固點共布置4根C32,L=3.2 m,單側入巖深度為1.500 m,對錨固筋進行抗拔力計算。

抗拔力計算式:

Rt≤0.8πd1·l·f

(15)

式中Rt為單根錨桿的抗拔承載力,kN;d1為錨桿孔直徑,mm,一般取3d,但不小于d+50 mm,此處取100 mm;d為錨桿直徑,mm;l為錨桿的有效錨固長度,mm,一般大于40d,而不小于80 cm,此處取1 500 cm;f為砂漿與巖石的粘結強度特征值,N/mm2,當水泥砂漿為M30時,對軟巖f≤0.2,對較軟巖f=0.2~0.4,對硬巖f=0.4~0.6,此處取0.2。

單根錨筋的抗拔力:

Rt=0.8π×100×1 500×0.2=75.36 kN。

錨固點總承載力為T=75.36×8=602.88 kN>>74.71 kN,抗拔力滿足施工要求。

錨點抗剪計算:錨點由3根Φ32圓鋼組成,其剪應力應滿足式(16)要求:

τmax=Fmax/A≤[τ]

(16)

式中Fmax為剪力,Fmax=74.71 kN;A為Φ32圓鋼截面積,A=803.84×3=2 412 mm2;[τ]為材料許用剪切應力,Q235鋼材許用剪切應力為120 MPa。

τmax=Fmax/A=74 710÷2 412=30.97 MPa≤[τ]=120 MPa

(17)

滿足抗剪強度要求。

4) 荷載試驗及驗收

在滑模正式投入運行前,進行滑模的負荷和超負荷加載試驗。

試驗前完成手拉葫蘆、提升鋼絲繩安裝并進行驗收,并準備相關配重沙袋。

① 滑模焊接位置是否有裂紋、氣孔、弧坑和飛濺等缺陷,螺絲是否有松動;

② 手拉葫蘆在試驗前的全面檢查,鏈條、制動器等部位工作是否正常,各部軸承、銷軸、制動器鉸鏈是否已潤滑;

③ 檢查鋼絲繩全段是否已涂黃油保護,是否有變黑、銹皮、外層鋼絲松動等損傷。

按25%、50%、75%的額定負荷逐級增加砂袋,負荷時長0.5 h,滿負荷試驗前,應全面檢查各部件。

檢驗要求:鋼絲繩無斷裂,各結合面處焊接牢固,配重塊不發生傾覆。

試驗過程觀測正常,即可完成試驗。相關人員記錄試驗過程收錄成表備案。

3 結語

無軌配置式滑模施工技術通過在梅蓄電站下庫岸邊坡面板混凝土施工中的成功應用,實現了多級邊坡、不同坡比混凝土一次澆筑到頂,施工速度快,成型表面平整,節約施工成本,有良好推廣參考價值。

1) 建議滑模正常滑升速度為10~20 cm/h,每次滑升20~30 cm,以手按混凝土表面產生淺印為準,滑升最大間隔不超過1.5 h,滑升進度控制在0.5~1.0 m/h。

2) 可采用砼預制塊、沙袋、短鋼筋等作為滑模配重。坡度越陡,需要的配重越大,施工時應合理放置滑模配重,不小于理論計算值。

3) 滑模技術的應用關鍵是不出現上浮、傾斜等異常現象。

4) 在側模頂部設置角鋼及控制混凝土坍落度不大于10 cm,有利于牽引力的儲備,提高施工工效、安全更有保障。