正反井開挖施工技術在梅蓄電站下庫閘門井上的應用

張春洪,梁勝利

(中國水利水電第十四工程局有限公司,云南 昆明 650041)

1 工程概況

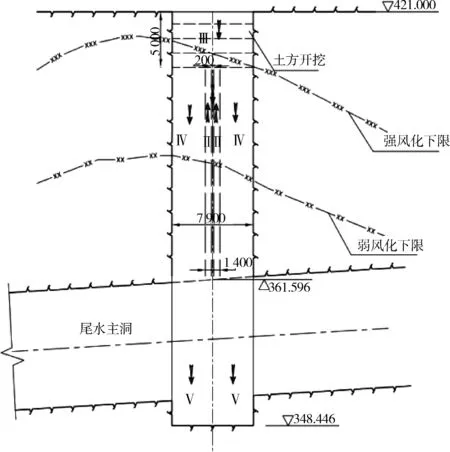

梅州抽水蓄能電站的輸水發電系統工程下水庫進/出水口閘門井位于下庫進/出水口EL.421平臺(1#公路靠下水庫側),其底部與尾水主洞相連。井口高程為421.000 m,井底高程為348.446 m,總開挖深度為72.554 m,其中井口至尾水主洞頂拱一段井深59.404 m(EL.421.000~EL.361.596),開挖斷面為13.6 m×7.9 m矩形斷面。

下庫進/出水口閘門井井身段巖性為中粗粒黑云母花崗巖,井口及上部,強風化~弱風化花崗巖節理裂隙發育,巖石較破碎;下部為微風化~新鮮的花崗巖,巖石完整。強風化下限高程約為418.000 m,弱風化下限高程約為406.000 m,地下水位高程為406.000 m。根據地質設計推測井口15 m段圍巖質量為Ⅳ類,以下剩余洞段圍巖質量均為Ⅲ類。

2 閘門井開挖程序

結合地質情況及開挖施工方案,閘門井的開挖程序見圖1所示。

3 施工提升系統布置

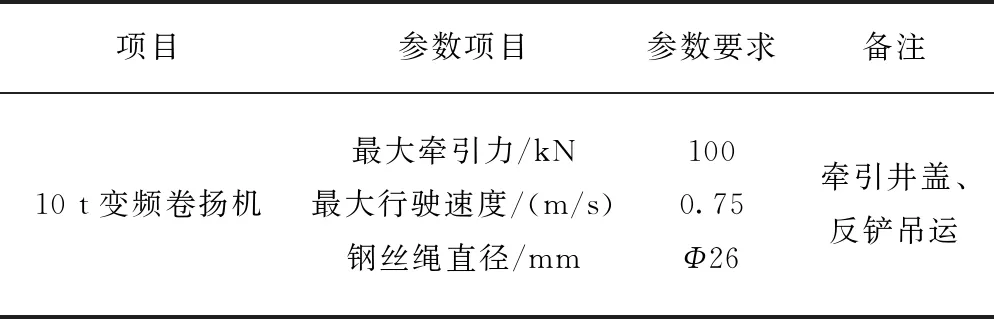

提升系統分兩個階段布置。第一階段為閘門井井口20 m段開挖支護階段,這一階段采用16 t汽車吊吊運材料,采用25 t汽車吊吊運扒渣反鏟挖掘機進出閘門井。第二階段為閘門井井口20 m以下的井身段開挖支護階段,這一階段的提升系統包括:1臺10 t提升用變頻卷揚機,1臺2 t牽引用卷揚機,1個門形支架、一套反鏟運輸小車、一個井蓋、一組鋼絲繩及其轉向滑輪系統。提升體統布置見圖2,圖中、、表示10 t變頻卷揚機基礎控制點。

注:Ⅰ為導孔施工;Ⅱ為Φ1.4 m導井反拉;Ⅲ為井口覆蓋層正井法開挖;Ⅳ為井身段鉆爆開挖;Ⅴ:閘門槽開挖。

圖1 下水庫進/出水口閘門井開挖程序示意(單位:mm)

圖2 提升系統平面布置示意(單位:mm)

3.1 第一階段提升系統

閘門井井口20 m段開挖支護期間,主要吊運入井的材料有掛網及錨桿鋼筋、錨固劑和其他材料及扒渣用的反鏟挖掘機、鉆孔手風鉆及其配件等。材料采用16 t汽車吊起吊,設備采用25 t汽車吊吊運。

3.2 第二階段提升系統結構與布置

3.2.1卷揚機及牽引系統布置

采用10 t變頻卷揚機,布置在閘門井右側421平臺,距離閘門井中心30 m。卷揚機卷筒軸線與閘門井寬度方向平行,卷筒中心布置在閘門井縱軸線的延長線上。牽引鋼絲繩選用直徑為26 mm的6×37 s+FC纖維芯鋼絲繩。卷揚機為單繩纏繞。鋼絲繩纏繞卷筒并引出后,繞過井口門形支架上的定滑輪,向下再繞過起吊點處配置的1個單門15 t動滑輪,向上引至井口并鎖死在門形支架上。卷揚機運轉時,牽引的鋼絲繩繩頭鎖死在門形支架,卷筒收放鋼絲繩來牽引下部動滑輪及重物上下運行。卷揚機參數見表1。

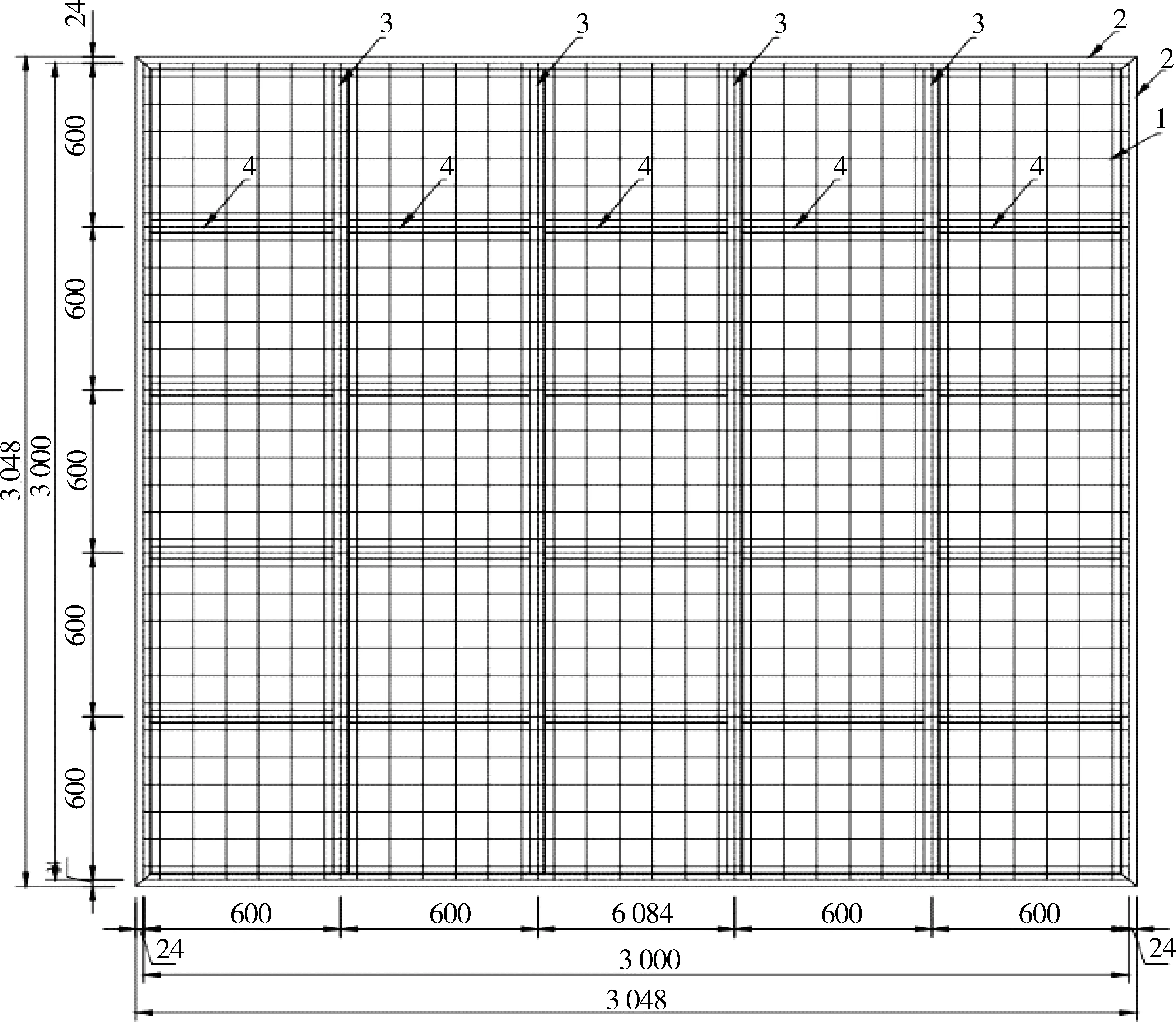

表1 卷揚機參數

3.2.2井口門形支架、轉向滑輪及溜渣井井蓋布置

1) 門形支架凈高4.5 m,跨度9.9 m,在鋼筋加工場進行制作,門形支架頂部平臺主梁為3根I36c工字鋼,斜撐為4根I25b工字鋼,兩者間通過16 mm厚鋼板及I25b邊架頂梁焊接,頂部主梁間設[20a平臺連系梁,并覆3 mm厚花紋鋼板作為人員通道,頂部平臺四周設護欄。門形支架結構示意見圖3,轉向滑輪與井蓋位置示意見圖4。

圖3 門形支架結構示意

圖4 轉向滑輪與井蓋位置示意(單位:mm)

2) 門形支架上轉向滑輪直徑600 mm,布置在井架中部,轉向滑輪中心線與卷揚機卷筒中心線的連線應與卷筒軸線垂直。

3) 井蓋的作用是防止井內施工人員從Φ1.4 m溜渣孔墜落。井蓋尺寸為3 m×3 m,其龍骨采用[16槽鋼@600×600 mm,上部設置Φ20@100×100 mm鋼筋網片,四角各設置一根2 m長Φ18 mm鋼絲繩作為起吊繩。井蓋細部結構見圖5所示。

注:1為Φ20圓鋼,2、3、4為[16槽鋼。

圖5 井蓋細部結構示意(單位:mm)

4 閘門井開挖施工工藝

4.1 Φ1.4 m導井施工

下庫進出水口閘門井Φ1.4m導井采用LM250型反井鉆機施工,主要施工內容包括:豎井中心測量定位澆筑反井鉆機基礎鉆機安裝打設Φ200 mm先導孔反擴鉆頭安裝Φ1.4 m導井反拉,鉆機及基礎拆除等[1]。為保證開挖質量和進度,采取的主要措施如下:

1)Φ200 mm先導孔施工精度控制[2]

① 在導孔開孔前對鉆進的軸線進行復測,使鉆桿中心和豎井中心點對準。

② 利用開孔扶正器和開孔鉆桿配合慢速開孔。

③ 導孔鉆進5~10 m左右由測量再次復核鉆孔角度。

④ 結合以往施工經驗,先導孔開孔時的鉆孔速度控制在0.5~0.8 m/h,推進力為20~150 kN;轉速為12~18 r/min;正常鉆孔過程中為1.0~1.5 m/h,推進力為250~270 kN,轉速為15~20 r/min,回轉扭矩5~15 kN·m。

⑤ 鉆頭后連續安裝6根穩定鉆桿,隨后3根普通鉆桿,1根穩定鉆桿,再放3根普通鉆桿,1根穩定鉆桿,組成開孔鉆具組。穩定鉆桿選用磨損較少的鉆桿,如果磨損較大,合理增加1~2根穩定鉆桿。

⑥ 導孔鉆進轉速應高于開孔鉆進轉速,用Ⅱ檔或Ⅲ檔,遇到松軟地層和過渡地層采用低鉆壓,遇到硬巖和穩定地層宜采用高鉆壓。

⑦ 施工過程中對鉆壓、鉆速、地質、鉆深、穩定鉆桿配置、異常情況處理等進行控制,發現偏離設計鉆進軸線位置,及時采取措施進行糾偏和處理。

2)Φ1.4 m導井施工質量控制

① 開孔時慢速上提鉆具,直到滾刀開始接觸巖石,然后停止上提,用最低鉆速5~9 rpm旋轉。

② 系統壓力控制在18 MPa之內。

③ 巖石硬度較大,適當增加鉆壓,反之減小鉆壓。

④ 防堵井措施:在爆破前將廢舊鋼絲繩穿入溜渣井內(盡量使用大直徑鋼絲繩,且鋼絲繩每隔1 m設置一個繩卡,用于增大受力面),如發生堵井,利用卷揚機向上提升鋼絲繩,對堵井點進行擾動,達到疏通井身的目的。

采取上述措施后,取得了良好的效果,Φ200 mm先導孔鉆孔偏斜率為0.92%,符合質量標準,平均鉆進速度達19.9 m/d,Φ1.4 m導井平均施工速度達9.95 m/d。

4.2 井口覆蓋層開挖施工

根據設計圖紙及反井鉆基礎開挖情況分析,閘門井井口向下約3~5 m為強風化層。在井口增設井圈鎖口混凝土后,該部位采用從上至下“正井法”施工技術。

地表全風化覆蓋層采用1.8 m3反鏟挖掘機直接開挖[3],配20 t自卸汽車出渣至庫底渣場,開挖層高2 m,支護緊跟開挖進行。

井口段風化程度較弱巖體,1.8 m3反鏟無法直接開挖時,采用1.8 m3反鏟帶10 t液壓破碎錘鑿除,再采用另1臺1.8 m3反鏟撈渣,配20 t自卸汽車出渣至2#石料中轉場。開挖層高50 cm,每開挖2 m后進行支護施工。

4.3 井身段開挖施工

閘門井井口5m以下反鏟的開挖深度受限,巖石完整性增強,采用鉆孔爆破方式,以先期施工完成的導井為溜渣井,“正井法”自上而下一次擴挖成型[4]。人員上下閘門井采用井壁固定的“之字形”鋼梯,材料和設備上下采用提升系統吊運。

為有效防止爆破飛石損傷,開挖井口5~20 m段后再安裝閘門井上部提升系統。

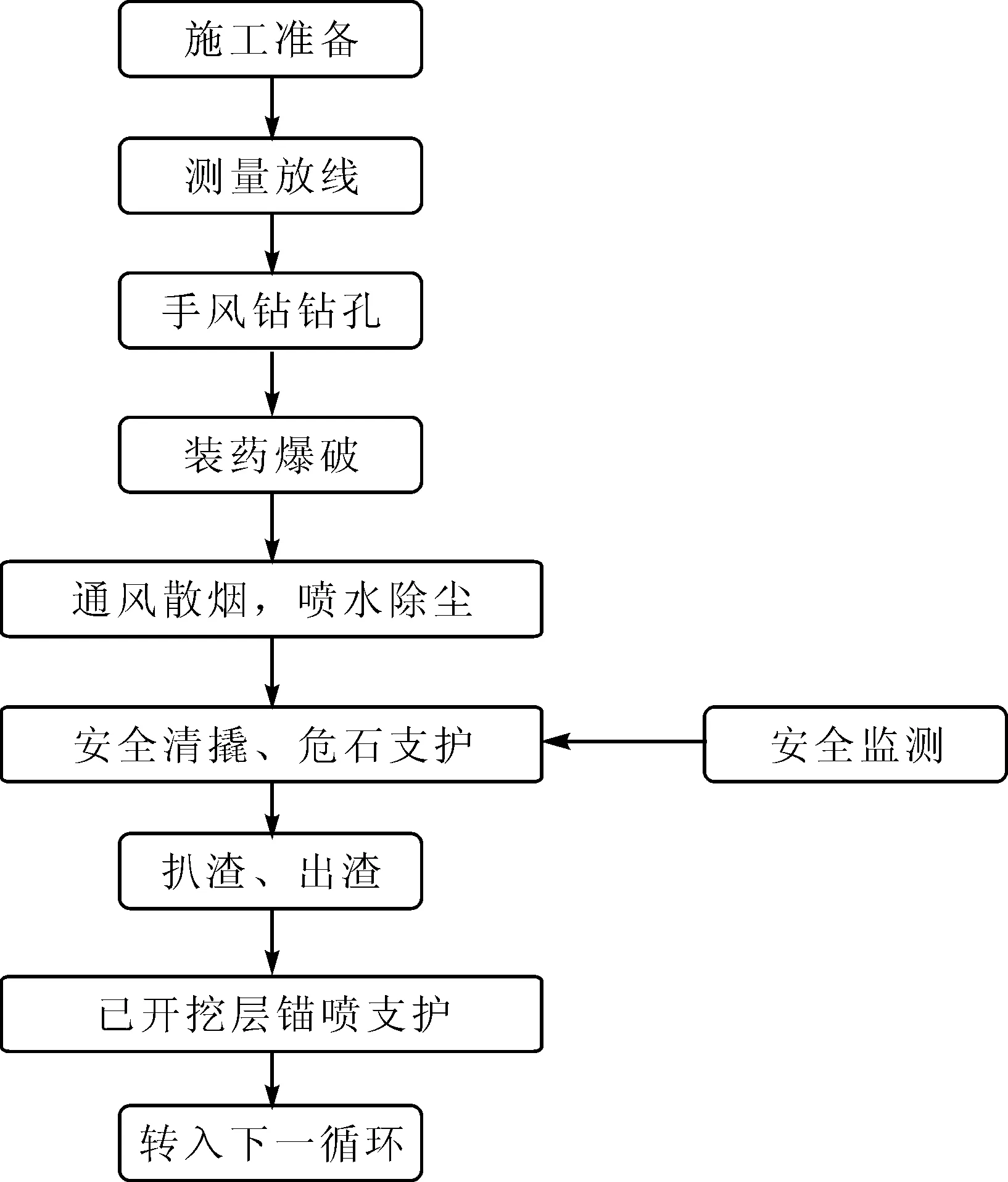

該提升系統的主要功能是滿足閘門井材料和扒渣用反鏟吊運的需要。開挖工藝流程見圖6所示。

1) 開挖準備

井內風、水、電就緒,施工人員、機具準備就位。

2) 測量放線

擴挖施工前需提前將控制導線引至閘門井井口,并在井口設置控制點。由測量專業人員采用全站儀實施。擴挖每排炮后進行閘門井中心線、設計規格線檢查,并根據爆破設計參數點布孔。爆破設計參數表見表2,爆破設計參數見圖7。開挖斷面檢查在噴混凝土前進行,檢查間距為5 m。定期進行導線點檢查、復測,確保測量控制精度。同時,隨閘門井開挖、支護進度,每隔10 m在兩側洞壁設一明顯的樁號標志,并作好保護。

圖6 爆破開挖工藝流程示意

表2 閘門井井身段爆破設計參數

3) 鉆孔作業

由熟練鉆工按照測量定出的開挖輪廓線進行鉆孔,分區、分部位定人定位施鉆。每排炮按“平、直、齊”的要求進行檢查,做到炮孔的孔底落在爆破規定的同一個垂直斷面上。擴挖輪廓線均采用光面爆破。

4) 裝藥爆破

裝藥前用高壓風沖掃炮孔,炮孔經檢查合格后,方可進行裝藥爆破;光爆孔將小藥卷捆綁于竹片上間隔裝藥。崩落孔和其它爆破孔裝藥要密實,按照爆破設計進行裝藥及聯結起爆網絡,炮泥堵塞長度不小于1/3,孔口壓沙袋,沙袋上覆橡膠輪胎炮被及竹條板,井口鋪鋼絲繩網,以防控飛石。最后由炮工和值班技術員復核無誤后,撤離人員和設備,炮工負責引爆。

圖7 井身段鉆爆示意(單位:mm)

光面爆破須達到以下要求:

① 鉆孔孔口位置、角度和孔深應符合爆破設計的要求;

② 炮眼殘孔率:除不良地質段外,炮眼殘孔率應在80%以上;

③ 相鄰兩孔間的巖面平整,孔壁沒有明顯的爆震裂隙;

④ 相鄰兩茬炮之間臺階的錯臺不應大于15 cm;

⑤ 擴大掌子面孔口尺寸成漏斗形。

井身段周邊孔、光爆孔裝藥示意見圖8~9。

圖8 井身段周邊孔裝藥示意(單位:cm)

圖9 井身段光爆孔裝藥示意(單位:cm)

周邊孔的線裝藥密度、單孔藥量和單位耗藥量計算如下:

周邊孔的線裝藥密度=單孔裝藥量/裝藥長度=0.35/1.90=0.184 kg/m

(1)

周邊孔單孔藥量=底藥+中間節裝藥量×節數=2/3×300+1/8×300×4=350 g

(2)

式(2)中的參數見圖8,計算結果見表2。

光爆孔單孔藥量=底藥+中間節裝藥量×節數=1×300+1/2×300×8=1 500 g

(3)

式(3)中的參數見圖9,計算結果見表2。

總裝藥量=光爆孔單孔藥量×孔數+周邊孔單孔藥量×孔數=1 500×166+350×76=275 600 g=275.6 kg

(4)

式(4)中的孔數見圖7,計算結果見表2。

按閘門井平均超挖6 cm、實際進尺2.2 m計,石渣量=(開挖斷面面積-導井面積)×實際進尺=[(13.6+0.06×2)×(7.9+0.06×2)-3.14×0.72]×2.2=238.7 m3

(5)

式(5)中的參數見圖1。

單位耗藥量=總裝藥量/石渣量=275.6/238.7=1.15 kg/m3

(6)

5) 通風散煙及除塵:開挖爆破后30分鐘內煙塵自然擴散,并噴水除塵。

6) 扒渣及安全處理:閘門井爆破后,經通風散煙,采用10 t卷揚機吊運徐工XE60D反鏟入井內扒渣[5],從四周向溜渣孔扒渣,局部位置人工配合扒渣。扒渣時優先將渣料表面及邊墻上危石清除。

在溜渣井堵塞使用預埋鋼絲繩抖動無法疏通時,采用氫氣球提升炸藥爆破法進行疏通[6]。

7) 出渣及清底:溜渣結束并用井蓋將導井井口封閉后,即采用裝載機配合自卸汽車在下部尾水主洞進行出渣[7]。

閘門井底部尾水主洞的存渣量約900 m3,閘門井排炮進尺按2 m計算,松方系數取1.4,則下部集渣量約為3排炮堆渣量。因此每開挖2~3排炮即需出渣一次。

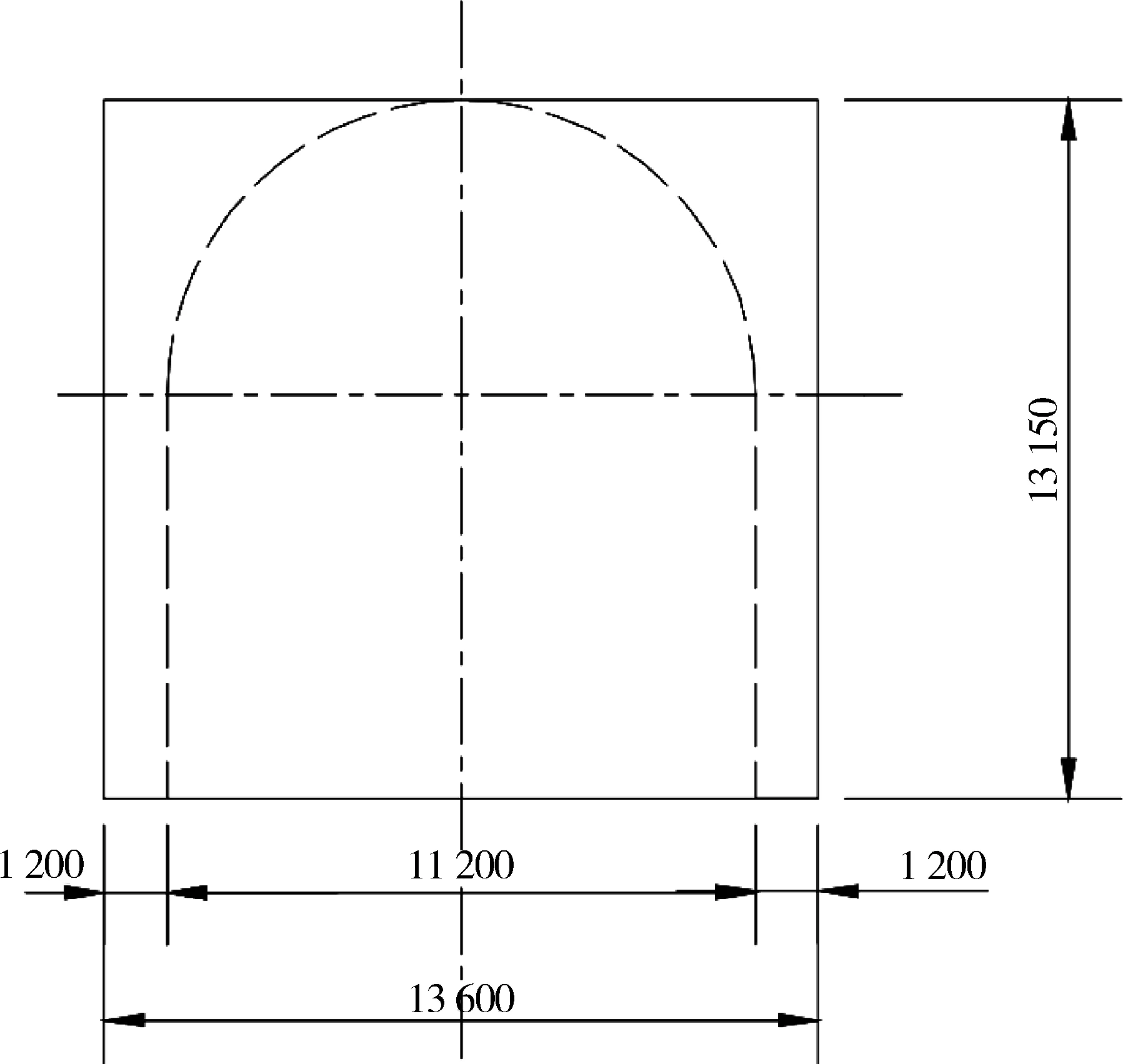

4.4 閘門槽段開挖施工

閘門槽段指閘門井底部與尾水主洞相交段,總高13.15 m,該段開挖斷面尺寸為13.6 m×7.9 m,但因該段閘門井內部的尾水主洞開挖時內部寬11.2 m范圍已經開挖完成,形成臨空面,故閘槽兩側各剩余1.2 m厚巖體需要開挖。結構示意見圖10。

圖10 閘門槽段結構示意(單位:mm)

采用手風鉆造孔,中部崩落,周邊光爆開挖。與尾水主洞直邊墻相交段兩側1.2 m厚巖體采用手風鉆豎直鉆孔,光爆修邊。周邊孔采用竹片加導爆索間隔裝藥,線裝藥密度116 g/m。該段開挖鉆孔深度3.5 m,預期排炮進尺3 m。周邊孔裝藥示意見圖11。

圖11 閘門槽段周邊孔裝藥示意(單位:cm)

5 施工效果

1) 2019年9月24日導孔開鉆,9月26日導孔貫通。經測量檢查導孔鉆進59.689 m,X向偏差-0.438 m,Y向偏差-0.327 m。經計算導孔日進尺19.9 m/d,類似工程反井鉆導孔最大進尺15 m/d,提前1 d完成。經計算導孔偏斜率0.92%,滿足《水電水利工程斜井豎井施工規范》(DL/T 5407—2009)鉆孔偏斜率不大于1%的要求。

2) 2019年9月27日導井反拉開鉆,10月2日反拉完成,經計算導井擴挖日進尺9.95 m/d,達到類似工程導井最大進尺10 m/d水平。

3) 結合《水利水電工程施工技術全書》第二卷土石方工程第一冊爆破技術表4-1各類巖體的單位耗藥量:風化較輕,節理不甚發育細粒結構花崗巖單位炸藥耗藥量1.3~1.6 kg/m3。梅蓄電站下庫閘門井井身段圍巖為Ⅲ類,微風化~新鮮的花崗巖,巖石完整,單位耗藥量1.15 kg/m3,接近經驗值的下限,比經驗爆破炸藥節省。

4) 通過適當加密布孔參數,減小主爆孔間距,減小排炮開挖進尺,增加爆破延時,降低大塊率,最大石塊直徑不大于溜渣井洞徑1/3,同時擴大掌子面孔口尺寸成漏斗型,爆破后石渣順利通過溜渣井,閘門井開挖過程未發生導井堵塞,節省扒渣時間,減小人工勞動強度,加快施工進度,為電站按期蓄水發電提供條件。

6 結語

下庫閘門井成功應用正反井開挖施工技術進行施工,施工進度快,形成一套成熟完整的施工工藝,給類似閘門井開挖提供參考,具體優勢如下:

1) 采用正井法一次擴挖施工,省去一次擴挖施工及提升系統布置、拆除等環節,降低施工安全風險,節省開挖施工循環時間,提高閘門井開挖總體施工工效。

2) 采用反井法形成導井作為溜渣通道,開挖和出渣同步進行,無交叉,互不干擾,解決了從井口出渣工效低的難題,壓縮了開挖施工循環時間。利用豎直臨空面,有利于爆破施工。

3) 正井全斷面開挖施工形成的工作面空間大,有利于發揮機械施工工效。

4) 正井一次擴挖成型風、水、電設施一次鋪設到位,節約了施工成本。

5) 利用鋼爬梯作為人員上下施工通道,開挖施工可連續作業,開挖各環節施工更加緊湊。

6) 開挖前井口施工鎖口混凝土及井口15 m范圍施工護壁混凝土,有效的保證開挖成型質量,施工作業安全風險降低。