燒結工程選擇性煙氣循環(huán)技術的應用

吳洪勛

(山東省冶金設計院股份有限公司,山東 濟南250101)

1 前 言

鋼鐵企業(yè)生產過程中一半以上的廢氣來自燒結工序,燒結煙氣中粉塵、SO2、NOx和二噁英等是環(huán)境空氣污染的重要來源之一。國家新的《鋼鐵燒結、球團工業(yè)大氣污染物排放標準》的頒布實施,完善了國家大氣污染物排放標準,對鋼鐵企業(yè)燒結工序的節(jié)能減排和達標排放提出了嚴格的要求。面對日趨嚴格的環(huán)保法規(guī),為實現(xiàn)鐵礦燒結清潔生產,針對燒結煙氣進行源頭控制和末端治理成為工作重點。燒結煙氣末端治理主要工作是脫硫脫硝,實現(xiàn)SO2和NOx的控制與減排,脫硫脫硝的固定投資和運行成本主要取決于處理的煙氣量,減少脫硫脫硝煙氣量,可顯著降低燒結煙氣末端治理費用[1-2]。

燒結選擇性煙氣循環(huán)技術是有選擇地將燒結廢氣返回點火器后的燒結機臺車上部的煙罩中循環(huán),該技術從源頭控制污染物產生和排放,可減少脫硫脫硝系統(tǒng)30%~40%的煙氣量。采用煙氣循環(huán)工藝后,煙氣中SO2和NOx富集,提高脫硫脫硝系統(tǒng)處理效率。循環(huán)煙氣中有害成分在料層中被熱分解或轉化,二噁英和NOx被部分消除。循環(huán)煙氣中部分粉塵被料層捕獲,減少最終向大氣排放的粉塵量。同時回收利用燒結熱廢氣的潛熱和顯熱,降低燃料配比和工序能耗。日照鋼鐵精品基地將這一“綠色化”技術成功運用,為我國燒結生產節(jié)能減排和煙氣治理提供了新的發(fā)展方向。

2 選擇性煙氣循環(huán)技術機理

2.1 燒結煙氣特點

燒結煙氣是燒結混合料點火后隨臺車運行,在高溫燒結成型過程中產生的含塵廢氣,主要有以下特點[3-4]。

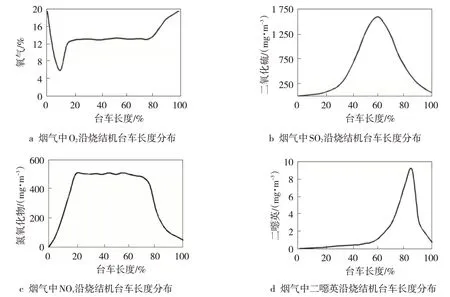

1)燒結煙氣量大、氧含量高。燒結過程是在完全開放的環(huán)境下進行的,由于國內燒結機漏風率高,煙氣流量變化可高達30%以上,煙氣溫度在110~180 ℃范圍內變化。燒結煙氣中氧質量分數(shù)為12%~15%,且頭、尾部風箱氧含量高于中部風箱氧含量。

2)燒結煙氣中SO2和NOx濃度波動大。頭、尾部風箱煙氣SO2和NOx濃度低,中部風箱煙氣SO2和NOx濃度高。燒結煙氣中SO2和NOx主要來自固體燃料和鐵礦粉,由于燒結原料的不穩(wěn)定及操作工藝的不穩(wěn)定,煙氣中SO2和NOx濃度也會有大幅變動。

3)燒結煙氣中二噁英濃度波動大。頭、中部風箱二噁英濃度低,尾部風箱二噁英濃度高。二噁英作為毒性最強的持久性有機污染物之一,在自然條件下很難降解。燒結煙氣中二噁英主要來自燒結混合料中無機氯化物、軋鋼含油廢鐵渣等反應生成。

煙氣中O2、SO2、NOx、二噁英沿燒結機臺車長度分布見圖1。

2.2 燒結煙氣循環(huán)原理

燒結廢氣通過主抽風機排出后,被再次引入燒結料層時,因熱交換和料層蓄熱作用,可將煙氣顯熱供給燒結混合料,改善料層上、中部熱量不足情況,改善臺車表面燒結礦質量。煙氣中含有部分CO,通過料層時二次燃燒放熱為燒結過程補充熱源。因此,煙氣循環(huán)可充分利用燒結廢氣的顯熱和潛熱[4-5]。

燒結廢氣中的NOx主要是燃料型NOx,大部分來自固體碳,由于煙氣循環(huán)可節(jié)省部分燃料,降低混合料燃料配比,減少了NOx生成源。在煙氣循環(huán)燒結同時,廢氣中NOx在通過燒結帶時被部分分解。因此,煙氣循環(huán)可顯著降低NOx的排放量。

圖1 煙氣中O2、SO2、NOx、二噁英沿燒結機臺車長度分布

燒結廢氣中二噁英在200~400 ℃低溫條件下生成,在1 000 ℃高溫條件下分解。在煙氣循環(huán)燒結同時,廢氣中二噁英在通過燒結帶時被部分分解。由于循環(huán)煙氣氧含量降低,也抑制了二噁英的生成。因此,煙氣循環(huán)可顯著降低二噁英的排放量。

2.3 選擇性煙氣循環(huán)路線選擇

從循環(huán)煙氣來源看,燒結煙氣循環(huán)技術有“內循環(huán)”和“外循環(huán)”兩種模式。

“內循環(huán)”模式在風箱處直接取風進行循環(huán),可靈活地選取高溫、富氧的風箱廢氣加以循環(huán)利用,操作靈活。但需要新增變頻抽風機和多管除塵器,煙道布置也相對復雜。相比常規(guī)燒結工程布置變化大,固定投資高,該工藝對于新建項目比較適合。現(xiàn)有燒結機有增產訴求又不想變動主抽風機的改建項目,采用內循環(huán)工藝可增加燒結機抽風量,也適合采用該工藝。

“外循環(huán)”模式在主抽風機后取風進行循環(huán),按循環(huán)煙氣動力可分為有循環(huán)風機和無循環(huán)風機兩種工藝,按循環(huán)煙氣來源可分為有選擇性和無選擇性兩種工藝。外循環(huán)模式和常規(guī)燒結工程比較無需較多改動,對于新建和改建項目都比較適合。對于新建項目,采用該工藝基本不受制約,也沒有明顯的缺點。對于改建項目,若要選取高溫、富氧的風箱廢氣加以循環(huán)利用,則難度稍大,需要對風箱廢氣進行重新分配。

無循環(huán)風機和有選擇性的“外循環(huán)”模式投資省、能耗低、操作靈活,因此本工程采用該模式進行燒結煙氣循環(huán)。根據(jù)燒結煙氣的分布特點,選擇燒結機頭、尾部煙氣進行再循環(huán),循環(huán)部分O2含量較高,有利于燒結過程的順利進行;循環(huán)部分SO2濃度低,對燒結礦質量影響小;循環(huán)部分二噁英濃度高,可減少二噁英排放量。不循環(huán)部分SO2、NOx含量較高,直接去脫硫脫硝系統(tǒng),處理后達標排放。

具體方案為燒結機中部的煙氣作為廢煙氣直接排入1個煙道,經脫硫脫硝設備凈化后進入煙囪排至大氣中。燒結機頭部和尾部的煙氣排入另一個煙道,總煙氣量的30%~40%與環(huán)境空氣混合,再循環(huán)至安裝在燒結機臺車上方的循環(huán)煙罩內,剩余部分煙氣經脫硫脫硝設備凈化后進入煙囪排至大氣中。

3 選擇性煙氣循環(huán)技術方案

3.1 選擇性煙氣循環(huán)流程

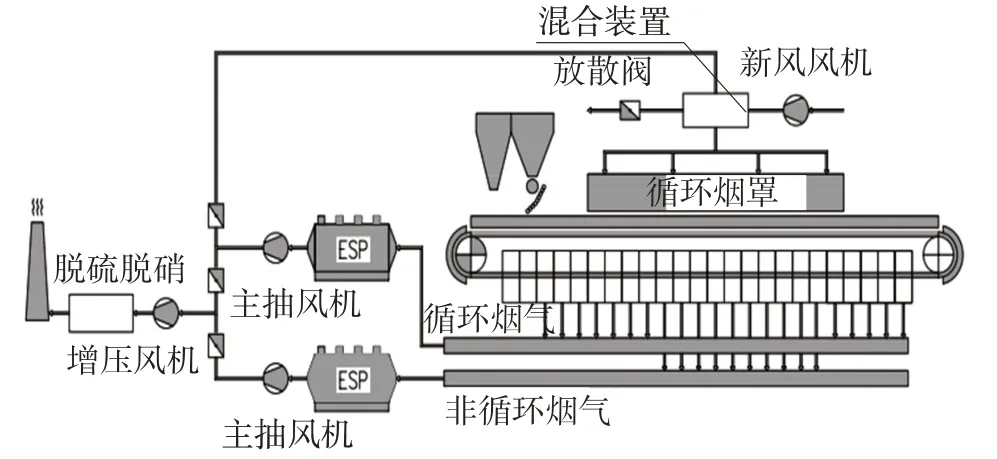

日照鋼鐵精品基地燒結工程選擇性煙氣循環(huán)工藝流程見圖2。

圖2 選擇性煙氣循環(huán)系統(tǒng)流程

3.2 系統(tǒng)組成

選擇性煙氣循環(huán)系統(tǒng)由凈風系統(tǒng)、新風系統(tǒng)、混合系統(tǒng)、循環(huán)煙罩和儀電控制系統(tǒng)等組成,如表1所示。

3.3 煙氣選擇

沿燒結臺車運行方向,中部風箱的廢煙氣進入脫硫煙道,經機頭電除塵器、燒結主抽風機進入脫硫脫硝系統(tǒng)中,處理后達標排放。頭部風箱和尾部風箱的廢煙氣進入循環(huán)煙道,經機頭電除塵器、燒結主抽風機后部分與新鮮空氣混合,然后進入燒結循環(huán)煙罩內,剩余部分與脫硫煙道煙氣一起進入脫硫脫硝系統(tǒng)中,處理后達標排放。為平衡脫硫煙道和循環(huán)煙道內煙氣溫度、壓力和流量,部分風箱設置三通切換閥,廢煙氣可根據(jù)需要進入脫硫煙道或循環(huán)煙道。

表1 煙氣循環(huán)系統(tǒng)組成

正常生產時總煙氣量的60%~70%(50%為脫硫煙道的煙氣,10%~20%為循環(huán)煙道旁路的煙氣)引入脫硫脫硝系統(tǒng),總煙氣量的30%~40%引入循環(huán)煙罩。由于脫硫脫硝系統(tǒng)處理的總煙氣量降低,煙氣中SO2和NOx富集,可提高脫硫脫硝系統(tǒng)處理效率。

3.4 煙氣混合

由于循環(huán)煙氣壓力的波動,影響生產操作,設置新風風機兌入新鮮空氣對煙氣壓力進行調節(jié),新風風機變頻調速,可靈活控制兌入循環(huán)煙氣的空氣量。循環(huán)煙氣和新鮮空氣在煙氣混合裝置中進行混合,混合后的煙氣從煙氣混合裝置上部排出,均勻地分配至循環(huán)煙罩。另外,兌入新鮮空氣可適度提高混合煙氣的氧含量,有利于燒結生產正常進行。

為保證煙氣循環(huán)系統(tǒng)的安全操作,在煙氣混合裝置頂部設有1臺放散閥。正常操作時,循環(huán)煙罩內為負壓,放散閥處于關閉狀態(tài)。當煙氣循環(huán)系統(tǒng)停運時,打開放散閥,將新鮮空氣引入循環(huán)煙罩以保證燒結生產正常進行。

3.5 循環(huán)煙罩

為保證循環(huán)煙氣能夠全部穿過燒結料層,不出現(xiàn)煙氣外溢現(xiàn)象,提高煙氣循環(huán)率,循環(huán)煙罩需要盡可能多的覆蓋燒結機風箱。在燒結機頭部留有4個風箱的位置用于安裝點火保溫爐和觀察料面及點火工況。在燒結機尾部留有4 個風箱的位置用于檢修更換燒結臺車和燒結終點后燒結礦冷卻。

循環(huán)煙罩和臺車欄板采用非接觸型窄縫迷宮式密封,以防止廢氣和粉塵逸出。為避免循環(huán)煙氣中的CO 外溢造成安全事故,在循環(huán)煙罩兩側安裝CO 檢測器,在工作區(qū)域CO 氣體含量超標的情況下,可向操作人員發(fā)出聽覺和視覺信號,報警信號同時引入燒結值班室。循環(huán)煙罩兩側設有安全閥,當檢測出循環(huán)煙罩內煙氣壓力接近零負壓時安全閥將自動打開,將循環(huán)煙氣排入燒結機風箱,以確保循環(huán)煙罩中的煙氣不會出現(xiàn)外溢現(xiàn)象。

3.6 儀電控制系統(tǒng)

在各個管道和循環(huán)煙罩設有相應的氣體溫度、壓力、流量檢測儀表,用于生產參數(shù)的收集與控制;新風風機變頻調速,采集新風風機頻率、電流、功率等參數(shù),用于過程監(jiān)測與控制;各擋板門、放散閥、安全閥設有位置檢測,用于過程監(jiān)測與控制。

采用西門子S7-400 PLC,PLC為基于可編程存儲的實時控制器,用于煙氣循環(huán)系統(tǒng)連鎖、順序、檢測和控制功能。煙氣循環(huán)系統(tǒng)主要控制煙氣流量和煙罩壓力兩個參數(shù),參與電氣傳動的設備為擋板門、新風風機、安全閥和放散閥。通過調節(jié)擋板門開度控制煙氣流量,煙氣流量控制器有回收率模式、脫硫流量模式、循環(huán)流量模式3 種。通過調節(jié)新風風機轉速控制煙罩壓力,放散閥和安全閥為煙罩壓力控制的輔助手段。

4 應用效果

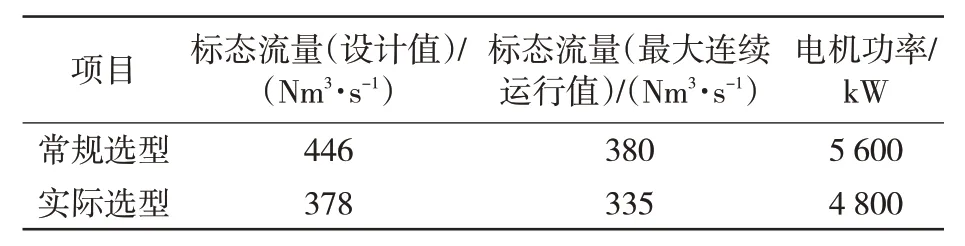

4.1 脫硫脫硝增壓風機

由于脫硫脫硝煙氣量降低,脫硫增壓風機設計風量和功率有所降低,見表2。

表2 脫硫增壓風機選型對比

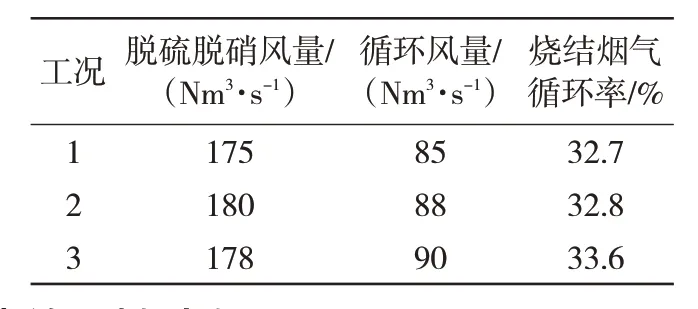

4.2 燒結煙氣循環(huán)率

統(tǒng)計煙氣循環(huán)期間不同時段循環(huán)煙氣和脫硫煙氣量,可得到燒結煙氣循環(huán)率在30%以上,達到預期效果,見表3。

表3 1#燒結機投產初期煙氣循環(huán)率

4.3 燒結配料對比

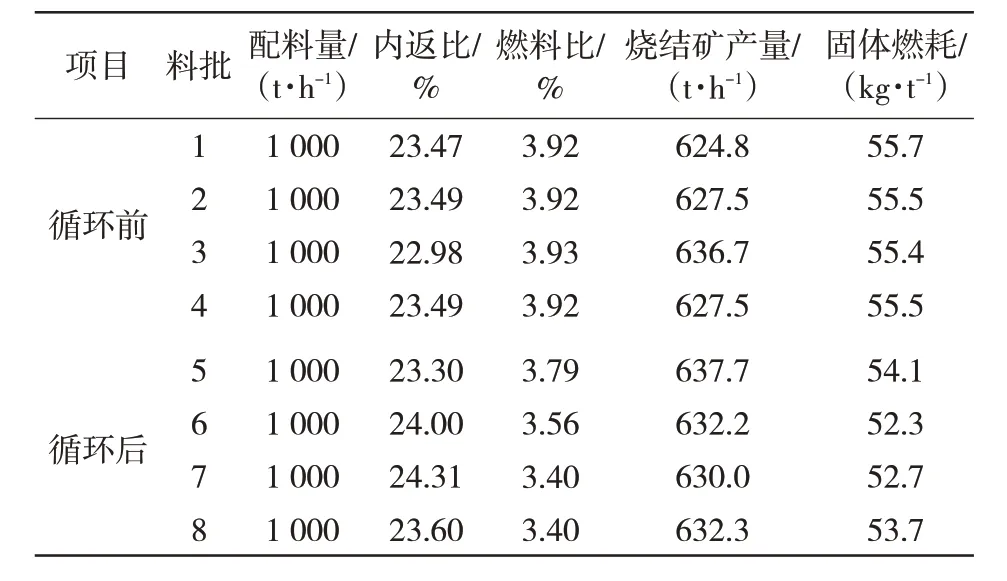

統(tǒng)計煙氣循環(huán)前后不同時段燒結配料情況,可評價煙氣循環(huán)對燒結返礦和固體燃耗的影響,如表4所示。采用煙氣循環(huán)后,燒結礦產量未有下降,內返比未有明顯升高。采用煙氣循環(huán)后,按現(xiàn)有操作條件,固體燃耗明顯呈下降趨勢,初步估算,噸礦固體燃耗降低約2.3 kg。

4.4 燒結礦質量對比

統(tǒng)計煙氣循環(huán)前后不同時段燒結礦質量,可評價煙氣循環(huán)對燒結礦質量的影響,見表5。

采用煙氣循環(huán)后,除FeO 含量和S 含量略有上升外,燒結礦其他各項指標未有明顯變化。

FeO含量與燒結反應氣氛密切相關,由于循環(huán)煙氣含有部分CO,且氧含量降低,減弱氧化性氣氛,導致燒結礦FeO 含量升高。FeO 含量高燒結礦還原性變差,需將其控制在合理的范圍。在不影響燒結礦質量的前提下,可繼續(xù)降低固體燃料配比以控制燒結礦FeO含量。

表4 1#燒結機投產初期配料對比

表5 燒結礦質量對比

燒結礦中S含量略有升高,說明部分硫在燒結礦中富集,這部分固化的硫可在煉鐵工序低成本去除,降低了燒結脫硫脫硝的處理成本。

5 結 論

5.1 燒結煙氣循環(huán)采用無循環(huán)風機和有選擇性的“外循環(huán)”模式具有投資省、能耗低、操作靈活的優(yōu)點,適用于改建項目和新建項目。

5.2 選擇性煙氣循環(huán)通過擋板門控制循環(huán)煙氣流量,通過新風風機控制循環(huán)煙罩壓力,系統(tǒng)控制簡單可靠。

5.3 選擇性煙氣循環(huán)可減少約30%~40%脫硫脫硝煙氣量,達到節(jié)能減排的目的,所以選擇性煙氣循環(huán)可降低脫硫脫硝固定投資和運行成本。

5.4 選擇性煙氣循環(huán)可利用燒結煙氣顯熱和潛熱,改善臺車表面燒結礦質量,噸礦固體燃耗降低約2.3 kg。

5.5 采用選擇性煙氣循環(huán)技術燒結礦產量無不良影響,燒結礦FeO含量和S含量略有上升。