2020年江蘇省棉花產品質量風險監測分析報告

概況

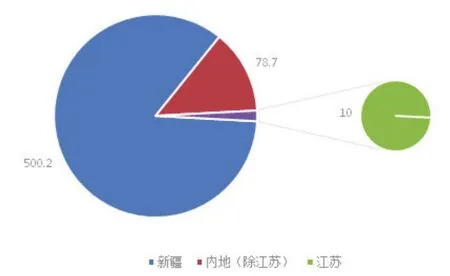

國家統計局2019年12月17日公布數據顯示,2019年中國棉花產量588.9萬噸。其中,新疆棉花產量500.2萬噸,占全國總產量的84.9%,內地棉花產量逐年減少,目前江蘇省年產量不到10萬噸(如圖1所示)。

圖1 2019年全國棉花產量

本次風險監測主要對地產棉、新疆棉和進口棉的異性纖維、短纖維含量、棉結3項指標進行檢測,對于異性纖維指標參照GB 1103棉花強制性標準、《2020年度江蘇省棉花產品質量風險監測實施方案》進行符合性比較,對短纖維含量、棉結參照GB/T 35931—2018《棉纖維棉結和短纖維率測試方法光電法》進行風險評估。

檢測概況

(一)樣品來源

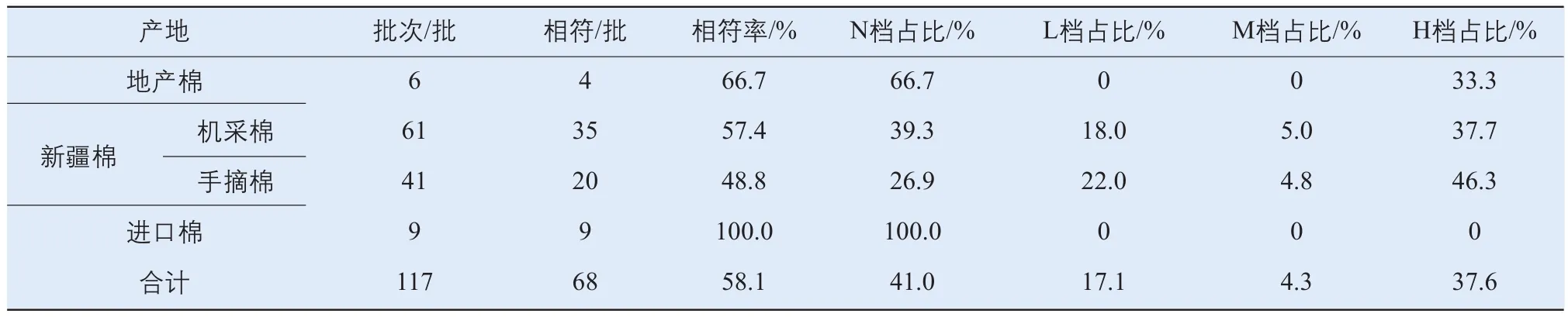

本次風險監測共抽查江蘇省46家紡織企業采購的117批次棉花,其中地產棉6批次,新疆棉102批次(其中機采棉61批次,手摘棉41批次),進口棉9批次。

(二)檢測、判定參考依據

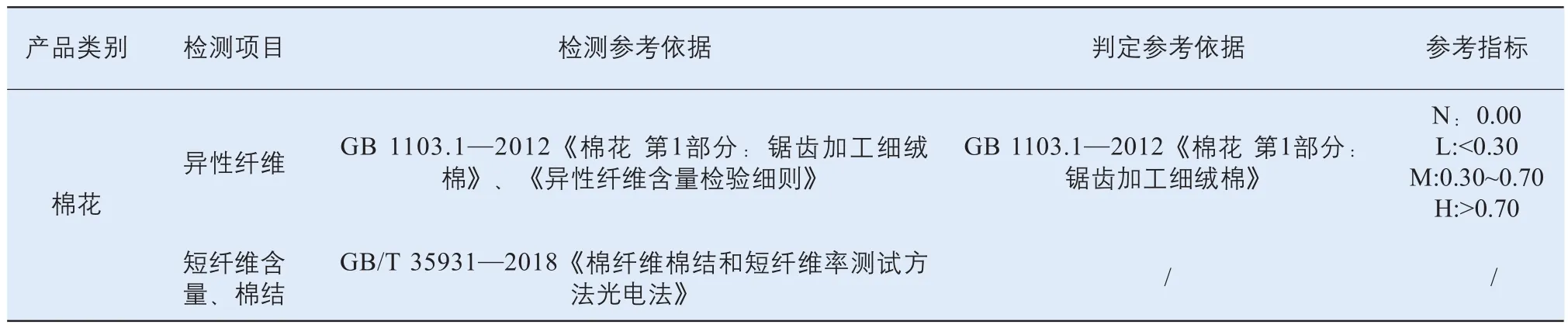

1.風險監測的檢測方法標準及監測依據,見表1。

2.檢測方法標準及監測參考依據的適用性說明如下:

異性纖維:GB 1103.1—2012《棉花 第1部分:鋸齒加工細絨棉》中異性纖維定量檢驗方法標準比較原則和籠統,缺少組批后皮棉異性纖維定量檢驗方法,只是由交易各方協商確定具體的抽樣方法和抽樣數量,特制定《異性纖維含量檢驗細則》作為本次風險監測參考依據。

短纖維含量、棉結:2018年2月6日,我國發布了GB/T 35931—2018《棉纖維棉結和短纖維率測試方法光電法》,但暫無相應的限值要求,本次利用短纖維國家標樣對XJ129PRO棉結和短絨測試儀的短纖維含量項目進行校準,棉結項目由于沒有標樣,只能開展實驗室間比對。本次風險監測中該兩項只提供實測值。

表1 棉花產品質量風險監測檢測、判定參考依據

表2 異性纖維符合性情況

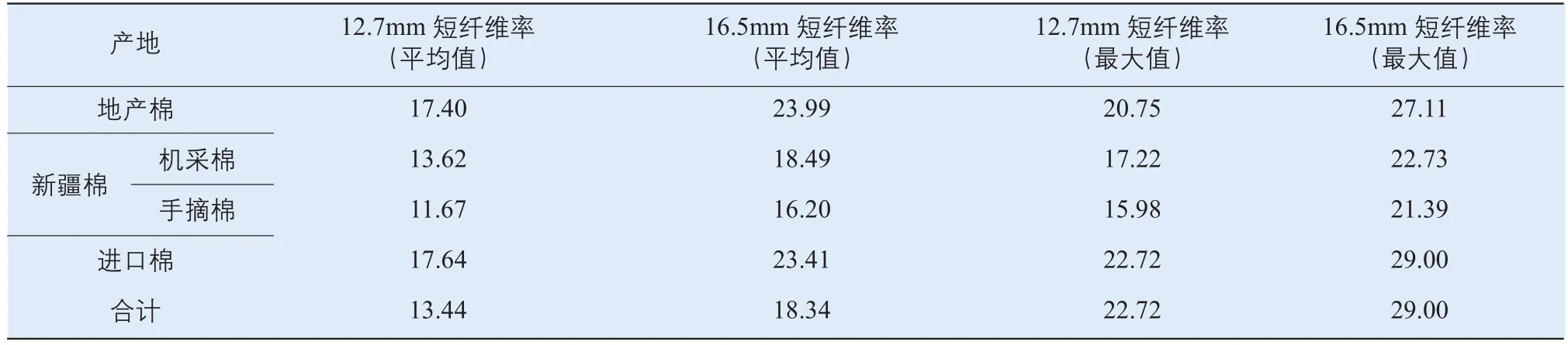

表3 短纖維含量實測情況 %

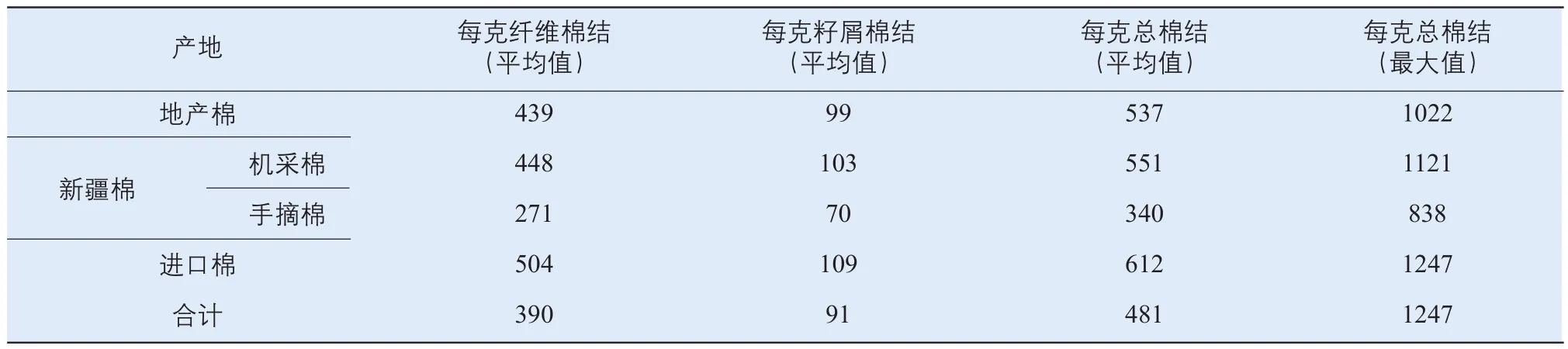

表4 棉結指標實測情況 個

總體評價與分析

(一)總體評價

本次風險監測共抽查棉花117批次,其中異性纖維相符68批次,相符率為58.1%,短纖維含量、棉結指標未做符合性判斷。檢測結果統計見表2、表3、表4。

(二)風險監測項目分析

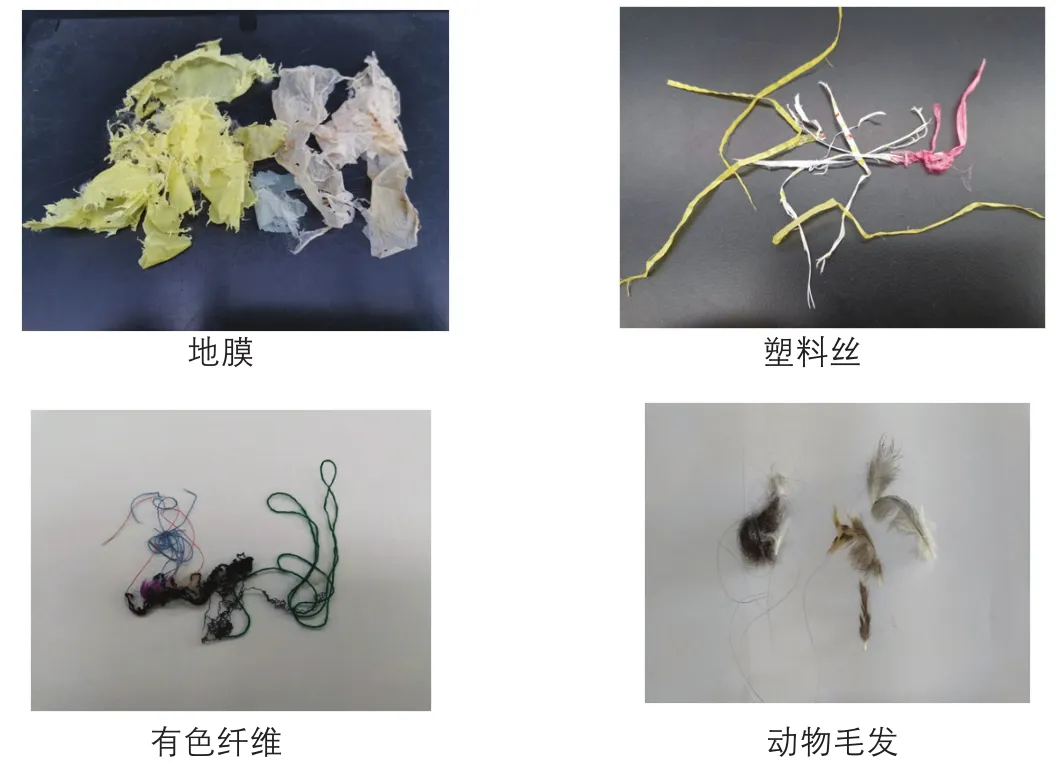

1.異性纖維。異性纖維是指混入棉花中的非本色纖維,如化學纖維、毛發、絲、麻、塑料膜、塑料繩、染色線(繩、布塊)等。異性纖維俗稱“三絲”。

(1)存在的主要問題:異性纖維標注棉包嘜頭等級或合同約定或口頭約定都為“L”低檔,但部分棉花存在標實不符現象。

(2)問題發現情況:117批次樣品中,49批次樣品檢出異性纖維含量超出GB 1103.1—2012《棉花 第1部分:鋸齒加工細絨棉》中異性纖維定量各檔分檔限制要求,總計相符率為58.1%。其中地產棉共6批次,相符率為66.7%;新疆機采棉共61批次,相符率為57.4%;新疆手摘棉共41批次,相符率為48.8%;進口棉共9批次,相符率100%。含量超標的49批樣品中,跨一檔為5批占比10.2%,跨二檔為44批占比89.8%。跨二檔的含量超標批次占整個樣品批次的37.6%。117批次棉花中,異性纖維含量最高值為19.8g/t,為新疆手摘棉,超過該批棉花嘜頭標注值L檔最高限值0.3g/t的66倍,異纖主要為塑料絲、薄膜、色線等。由于本次地產棉抽樣批數較少,代表性不足,易造成檢驗結果要么為未發現“N”檔,一旦發現一片塑料薄膜就是“H”檔;“M”檔、“L”檔幾乎為0。

(3)危害:棉紗紡織過程中對棉花的異性纖維含量有非常高的要求,棉花中的異性纖維被稱為紡紗業的頑疾。棉花混入異性纖維,經過機械梳理、打擊作用已完全成纖維狀,紡紗時再經過清梳除雜工序,被切斷成更短、更細的纖維,甚至被打碎,成為無數的細小疵點,這些疵點在紡紗過程中形成紗疵并極易造成細紗斷頭,嚴重影響后道成紗質量。同時導致坯布染色不均,降低產品品質和檔次,使原本高檔高支的優等純棉紗線產品降為等外品或處理品使用,并引起質量索賠,每年因異性纖維給我國棉紡企業帶來數以萬計的經濟損失。國產棉花中的異性纖維居高不下,導致生產高端紗的棉紡企業不得不以高價采購異性纖維含量少的美棉或澳棉等進口棉。盡快解決棉花中異性纖維含量過高問題,直接關系到棉紡行業轉型升級、降本增效,十分重要,刻不容緩。

(4)原因分析:本次抽查情況看,內地棉異性纖維主要以塑料絲、毛發為主,棉農在采摘棉花時,不戴帽子,習慣用化纖編織袋盛裝棉花,頭發絲、編織帶、塑料纖維等異性纖維就混入了采摘的棉花,很難分揀出來,晾曬時也易混入塑料絲、動物毛發等。新疆棉不同采摘方式,所產生的異性纖維各有不同,手摘棉以塑料絲、毛發居多,而機采棉由于機械化統一采摘,采摘時易吸入地膜,且在軋花過程中因厚度較薄的不易清除掉,從而在后道加工過程中被打碎分成無數細小的塑料碎片,所以機采棉中異性纖維以塑料薄膜為主。圖2為棉花中挑出的各異纖類型圖片。

圖2 棉花中各類異纖圖示

2.短纖維含量。棉花短纖維率,是指棉花中纖維長度短于一定界限的纖維質量占總質量的百分數,通常我國以16mm為界,美國、澳大利亞等國以12.7 mm為界。短纖維率高不但損壞了棉花的使用價值,增大了清花、梳棉等工序的落棉量,影響紗線的制成率,加大了棉紡織品的用棉成本,而且在牽伸過程中大量短纖維成為浮游纖維,從而產生紗線強度不勻,造成斷頭、紗疵增加,影響織物的品質。

(1)存在的主要問題:地產棉短纖維含量高于新疆機采棉,新疆機采棉短纖維含量又高于新疆手摘棉,進口棉短纖維含量偏高,普遍高于國產棉。

(2)問題發現情況:本次抽查的117批次棉花中,12.7mm、16.5mm短絨含量總體平均值及最大值見表4,地產棉16.5mm短纖維含量平均在23%以上,新疆手摘棉短纖維含量較好,16.5mm短纖維含量平均在16%左右,對紡紗有利,適合紡高支棉紗,而進口棉短纖維含量最高,平均為23.41%。機采棉短纖維含量較手摘棉普遍高出2個百分點。

(3)危害:短絨率高不但損壞了棉花的使用價值,增大了清花、梳棉等工序的落棉量,降低紗線的制成率,加大了棉紡織品的用棉成本,而且在牽伸過程中大量短纖維成為浮游纖維,從而產生紗線強度不勻,造成斷頭、紗疵增加,影響織物的品質。

(4)原因分析:由于棉花國家強制性標準沒有對短絨率指標的限制規定,一些軋花廠為追求高衣分率,過度剝絨,增加了短纖維的含量,另外,由于機采棉在加工過程中為了清除混入的葉屑,增加了皮清工序,結果是造成機采棉的短絨率明顯高于手摘棉。

3.棉結。棉結是指由棉纖維緊密地纏繞在一起的纖維結,大的稱為“絲團”,小的稱為“白星”。棉結直接影響棉花品質,在紡織工藝中也不易清除。棉結過多,會造成棉紗斷頭、條干不均、染色不勻、損耗過大,嚴重時還會造成廢品、次品,給企業帶來不應有的損失。

(1)存在的主要問題:從抽查結果看,新疆手摘棉每克總棉結數最好,地產棉每克總棉結數稍好于新疆機采棉,進口棉每克總棉結數普遍高于國產棉。

(2)問題發現情況:本次抽查的117批次棉花中,地產棉每克總棉結數平均為537,新疆機采棉每克總棉結數為551,新疆手摘棉每克總棉結數為340,進口棉每克總棉結數為612。

(3)危害:原棉疵點直接影響棉花品質,在紡織工藝中也不易清除。疵點過多,會造成棉紗斷頭、條干不均、染色不勻、損耗過大,嚴重時還會造成廢品、次品,給企業帶來不應有的損失。

(4)原因分析:新疆機采棉和進口棉由于機械化統一采摘,不成熟的棉纖維在加工過程中易產生棉結、索絲,導致疵點粒數偏高,特別是新疆地方棉花,由于加工設備及管理等原因,造成加工質量較差,山東等地區的地產棉由于籽棉加工時成熟度較差或過度皮清等造成加工質量較差。加工籽棉回潮率過高、提高加工速度“開快車”等也會導致皮棉中棉結的增加。

(三)與以往風險監測的對比分析

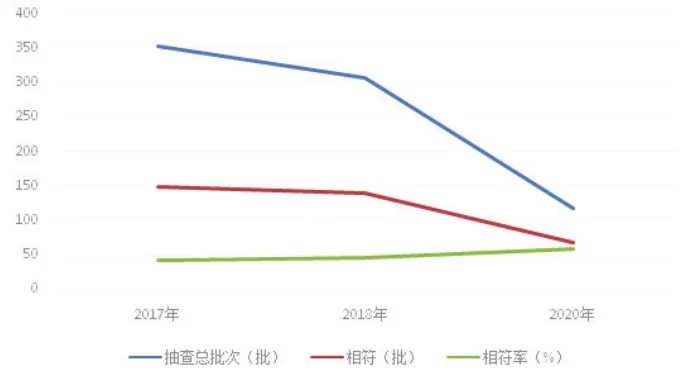

1.2017年、2018年及2020年,江蘇省纖維檢驗局對棉花開展了風險監測。問題發現情況見表5。

表5 歷年異性纖維含量相符率情況匯總

圖3 3年抽樣情況圖表

從表5中可以看出,隨著紡織企業質量意識的增強,異性纖維含量相符率也逐年提高,有的紡織企業寧愿價格高一點,也要采購異性纖維含量低的棉花,有的采取在跟棉花加工企業簽訂合同時注明“精挑三絲”,或異性纖維含量達到多少退貨等措施,保證所采購棉花的質量。

2.由于今年與往年在短纖維含量、棉結兩項指標上采用不同的測試方法,故在此不做對比分析。

措施建議

1.提高棉花種植標準化、機械化程度,對棉花種植的田地規劃、生產過程、采摘過程、種植要素(如種植密度、植株高度、地膜厚度等)、采摘作業、采摘要求(如機器采棉的吸風口高度等)進行統一規劃和規范,進行標準化種植和機械化采摘,減少棉花品種過多、過雜現象,選用優質棉種,同時,大力培育專業化人才,全面提高我國產棉質量。

2.棉花收購、加工時做好“四分”工作,不混等混級,不同品種的棉花分開堆垛。目前就全國棉花加工企業的情況看,精挑“三絲”的企業占比不到5%,粗挑“三絲”的占比也僅為10%左右,要強調“三絲”挑揀工作,加大異性纖維控制措施,另外一些棉花加工企業重量輕質、片面追求棉花外觀、過度皮清、過度剝絨,增加了短纖維的含量。另一方面,加工籽棉回潮率過高、提高加工速度“開快車”等都會導致皮棉中棉結、索絲等疵點增加。

3.進一步完善標準制修訂工作,提高棉花質量快速檢測能力,完善我國棉花供給質量。制約我國棉花生產質量不高的一個重要原因是檢測手段不足,無法在海量的棉花中快速定位異性纖維,并給出含量。建議國家加大對該領域的科研投入,鼓勵企業和科研院所技術創新,盡快形成檢測能力,制定關鍵指標如異性纖維含量、短纖維含量的標準。

4.樹立品牌效應,提高國產優質棉市場競爭力。國產棉異性纖維含量超標的嚴重質量問題,需要引起棉花監管部門的充分重視,涉棉各方需拿出切實可行的措施,統籌規劃、科學治理,為解決國產棉異纖頑疾做出不懈的努力。在進一步強化棉花收購、加工、運輸等環節監控的同時,應當樹立優質棉花、優秀加工企業品牌效應。通過市場篩選,培育質量信譽好的龍頭企業,逐步建立質量品牌,加大宣傳力度,樹立典型示范,增強產品競爭優勢,在全國范圍內引領棉花質量提升,引導形成與質量掛鉤的棉花價格,以紡織企業需求倒逼出好棉花。