風力發電機漿葉連接螺栓斷裂原因

趙 勇, 蔣 濤, 張炳奇, 孫 越, 楊 兵

(1.大唐東北電力試驗研究院有限公司, 長春 130102; 2.武漢大學, 武漢 430072)

高強螺栓是風力發電機組的重要連接部件,受風速方向和大小的影響,在運行中承受循環載荷的作用,易產生松弛現象甚至發生疲勞斷裂,給企業帶來很大的安全風險和經濟損失,因此檢修規程要求每年對風力發電機的漿葉等關鍵部位的連接螺栓進行一次100%力矩緊固維護[1]。

某風力發電場13號風力發電機為1.5 MW型變速恒頻、變槳距控制風力發電機,漿葉根部呈環形,均勻分布安裝有54根雙頭緊固螺栓。螺柱規格為M36 mm×4 mm×657 mm,材料為42CrMoA鋼,強度等級為10.9級,螺母材料為35CrMo鋼,性能為10級,墊圈材料為45鋼,該13號風力發電機的參數見表1。該風力發電機自2012年投運后,每年進行一次力矩緊固維護。2019年10月,1號葉片第11號連接螺栓在力矩緊固維護時發生斷裂,斷裂

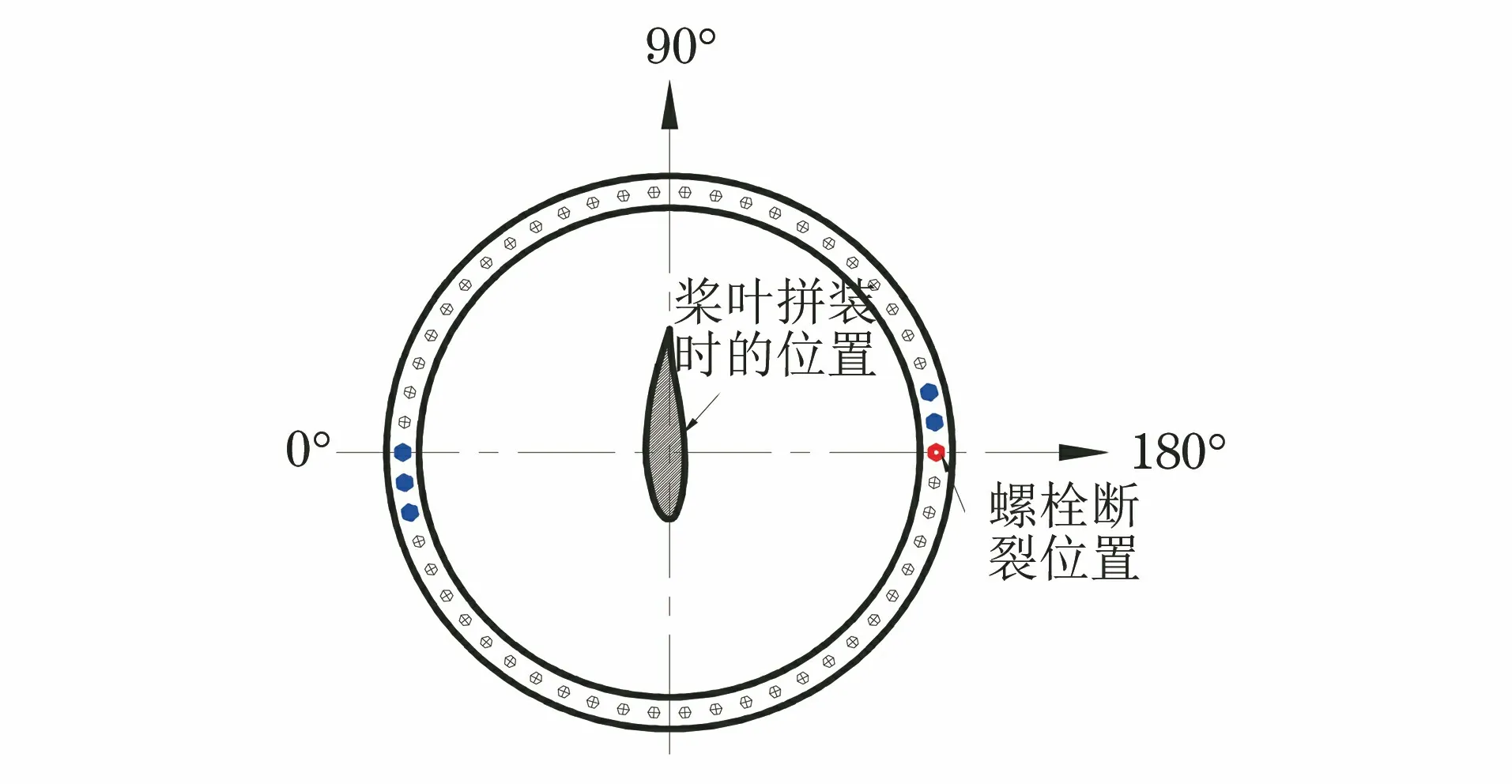

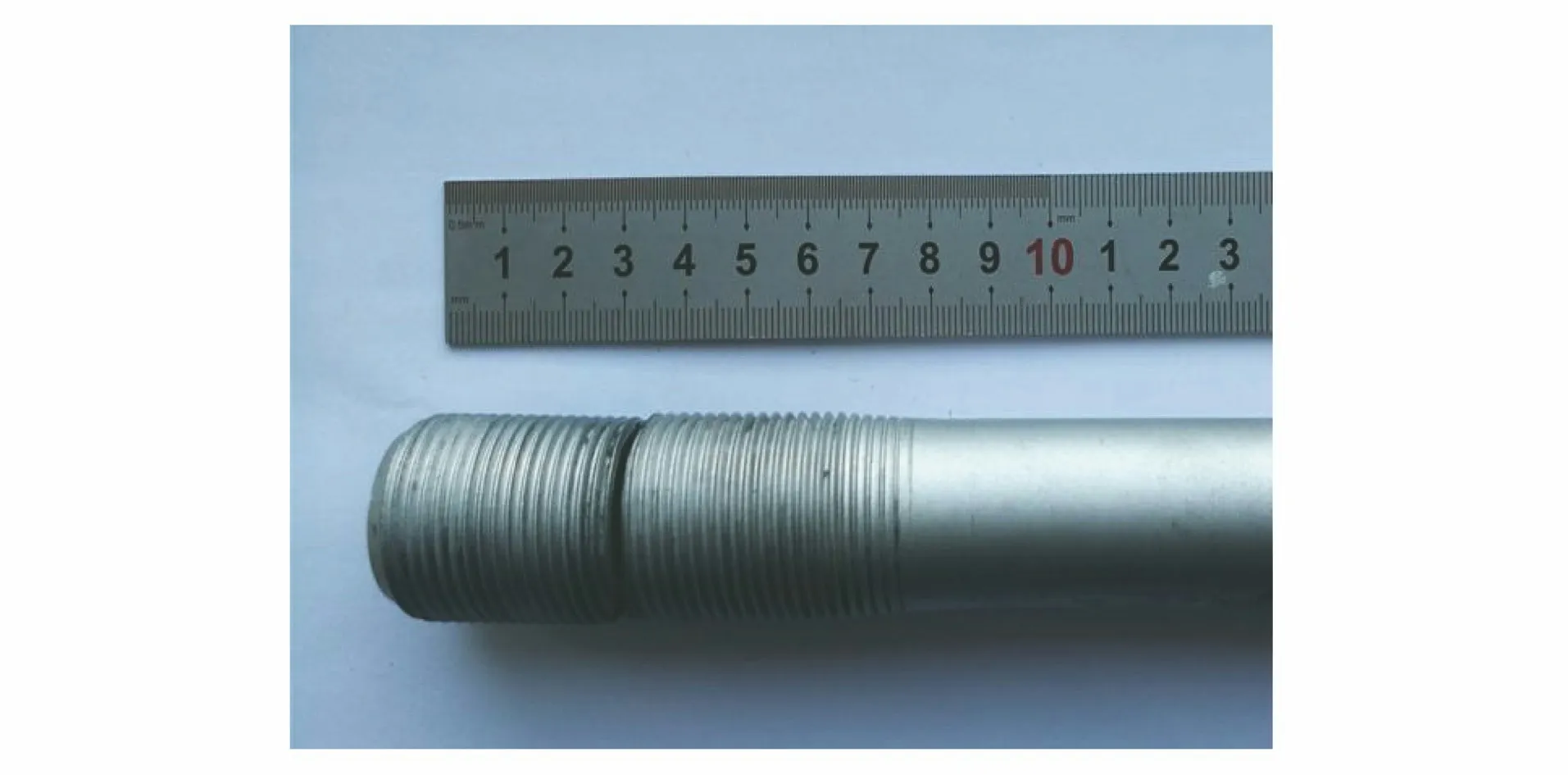

螺栓位于漿葉輪轂連接螺栓孔180°位置,如圖1所示。斷裂部位位于連接螺母下表面第1個螺紋根部,如圖2所示,在螺栓斷裂時已累計運行41 694 h。

圖1 斷裂螺栓位置示意圖Fig.1 Diagram of the fractured bolt location

圖2 斷裂螺栓宏觀形貌Fig.2 Macro morphology of the fractured bolt

為找出連接螺栓的斷裂原因,筆者對斷裂的連接螺栓進行了一系列檢驗和分析,以期類似事故不再發生。

1 理化檢驗

1.1 宏觀分析

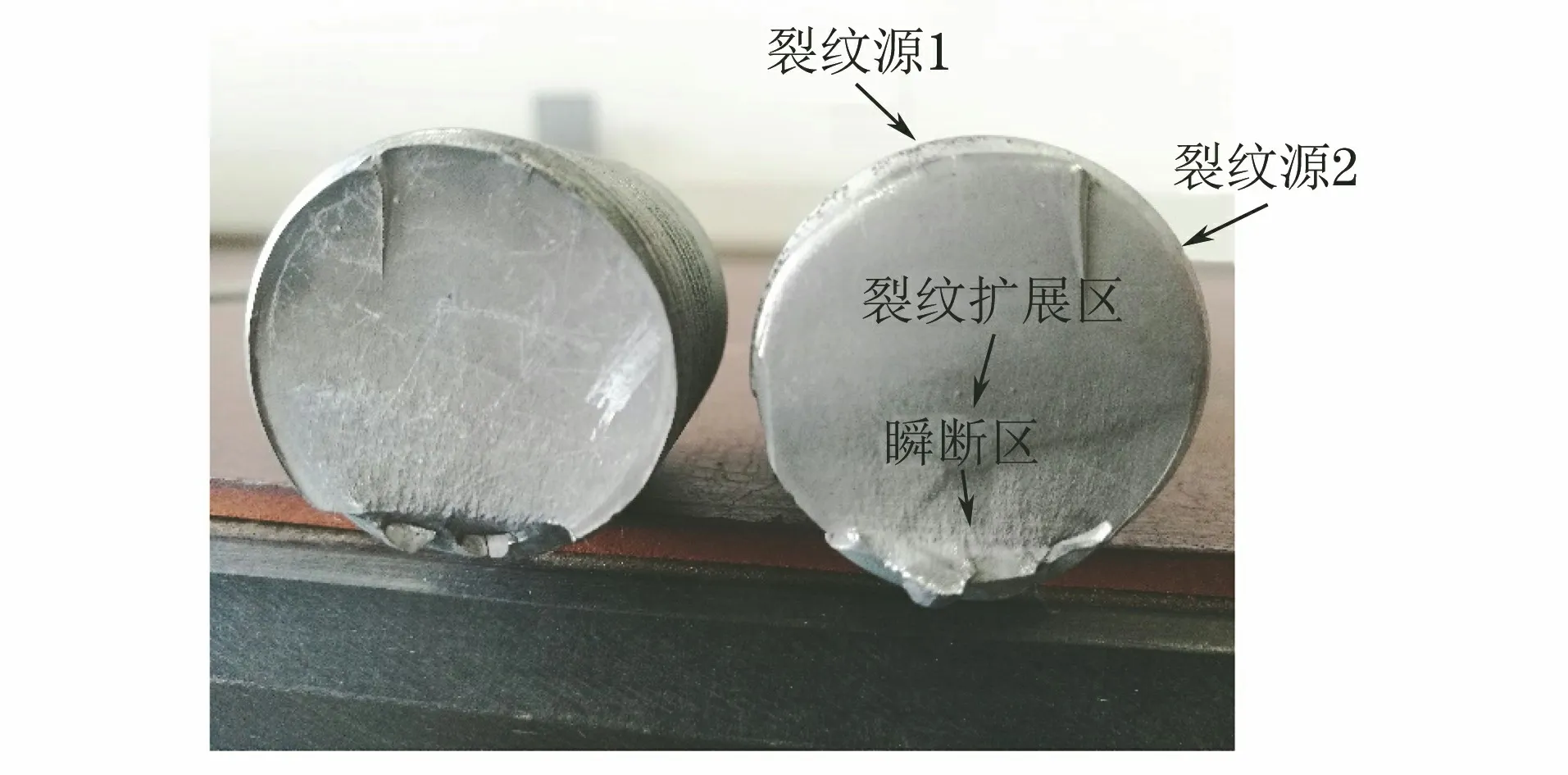

圖3 斷裂螺栓的斷口宏觀形貌Fig.3 Macro morphology of fracture of the fractured bolt

通過體視顯微鏡觀察斷裂螺栓的斷口宏觀形貌,如圖3所示,可見斷口具有典型的疲勞斷口特征。斷口分為3個區:裂紋源區、裂紋擴展區和瞬斷區。斷口呈多疲勞源斷裂形態,有兩個裂紋源,兩個裂紋源擴展連接形成了一個臺階;疲勞擴展區呈灰白色,整個區域較為平坦,疲勞輝紋清晰可見,根據疲勞輝紋走向,裂紋瞬斷于1/5螺栓截面;瞬斷區顏色發暗,比較粗糙,并且面積較小,說明螺栓斷裂時,此螺栓剩余橫截面積已經很小。

1.2 金相檢驗

采用Axio Observer A1m型金相顯微鏡對斷裂螺栓非金屬夾雜物及螺紋根部的顯微組織進行檢驗,可知螺栓內部存在較多硫化物和環狀氧化物類非金屬夾雜物,如圖4所示。與標準圖片進行對比和分析后,硫化物評為細A 2.0級,環狀氧化物評為D 1.5級。

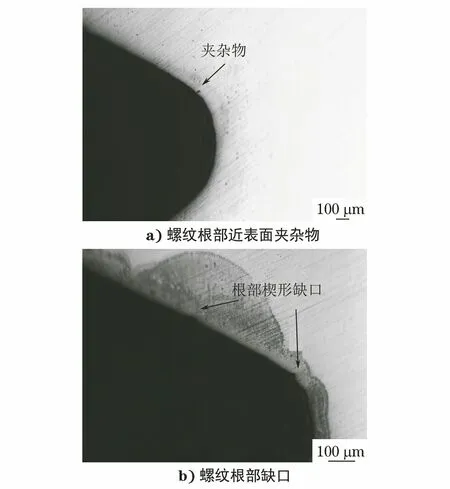

圖4 斷裂螺栓非金屬夾雜物形貌Fig.4 Morphology of nonmetallic inclusions in the fractured bolt

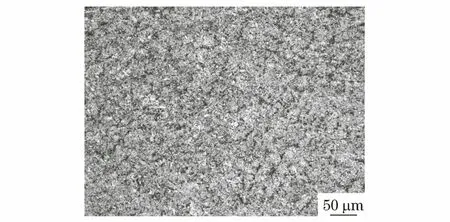

螺紋根部近表面部位存在較大尺寸的非金屬夾雜物,如圖5 a)所示,部分螺紋根部表面存在楔形缺口,如圖5 b)所示。斷裂螺栓的顯微組織正常,如圖6所示,為回火索氏體,表明螺栓的熱處理工藝正常。

圖5 斷裂螺栓螺紋根部微觀形貌Fig.5 Micro morphology of thread root of the fractured bolt: a) near surface inclusions at the thread root; b) notch of thread root

圖6 斷裂螺栓顯微組織形貌Fig.6 Microstructure morphology of the fractured bolt

1.3 化學成分分析

利用SPECTROMAX型臺式光譜分析儀對斷裂螺栓進行化學成分分析,結果見表2,可見其化學成分符合GB/T 3098.1—2010《緊固件機械性能 螺栓、螺釘和螺柱》對42CrMoA鋼的成分要求。

表2 斷裂螺栓的化學成分(質量分數)Tab.2 Chemical compositions of the fractured bolt (mass fraction) %

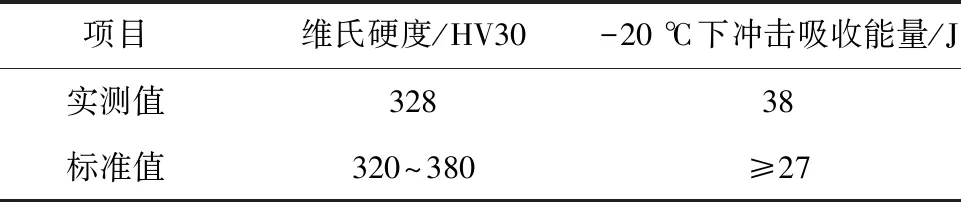

1.4 力學性能試驗

對斷裂螺栓進行維氏硬度檢測和-20 ℃下低溫沖擊試驗,結果見表3,螺栓維氏硬度和-20 ℃下沖擊吸收能量均符合GB/T 3098.1—2010的技術要求。

表3 斷裂螺栓的力學性能試驗結果Tab.3 Mechanical properties test results of the fractured bolt

2 分析與討論

通過以上理化檢驗結果可知,斷裂螺栓的化學成分、顯微組織、維氏硬度、-20 ℃下沖擊吸收能量等均滿足標準要求。螺栓材料中硫元素的含量雖然符合要求,但在微觀上,由于硫的固溶度有限,易與錳形成MnS夾雜[2]。圖4表明斷裂螺栓存在數量較多的斷續硫化物夾雜,這些非金屬夾雜物破壞了金屬基體的均勻性和連續性,對螺栓性能影響很大[3]。該風力發電機連接螺栓長期在復雜應力環境下工作,夾雜物周圍易形成應力集中,引起夾雜物本身開裂或基體與夾雜物界面開裂,形成微裂紋。如果夾雜物位于螺紋表面,在螺栓酸洗、電鍍等加工制造過程中就會產生表面缺口,形成裂紋源[4]。

2.1 葉根螺栓受力分析

為了測量螺栓軸向受力情況,在風力發電機漿葉輪轂0°和180°位置的螺母下方加裝墊片式壓力傳感器,實時監測螺栓的軸向載荷變化情況。當風速3 m·s-1時,漿葉連接螺栓軸力每分鐘變化9個波形,此時風力發電機主軸轉速為9.61 r·min-1;當風速力9 m·s-1時,漿葉連接螺栓軸力每分鐘變化16個波形,此時風力發電機主軸轉速為15.67 r·min-1,漿葉連接螺栓的軸向力變化呈正弦周期性變化,如圖7所示,其變化頻率與風力發電機主軸轉速相一致,說明螺栓在運行過程中承受周期性的交變應力作用[6-7]。由于連接螺栓安裝預緊力過低、未采取適當的防松措施或裝配方法不當都會引起螺栓松動,從而降低連接螺栓的抗疲勞性能,風力發電機漿葉運行過程中產生的周期性振動及高低載荷變化,將促使連接螺栓裂紋源擴展,導致連接螺栓斷裂。

圖7 螺栓軸向力周期性變化曲線Fig.7 Periodic variation curve of bolt axial force

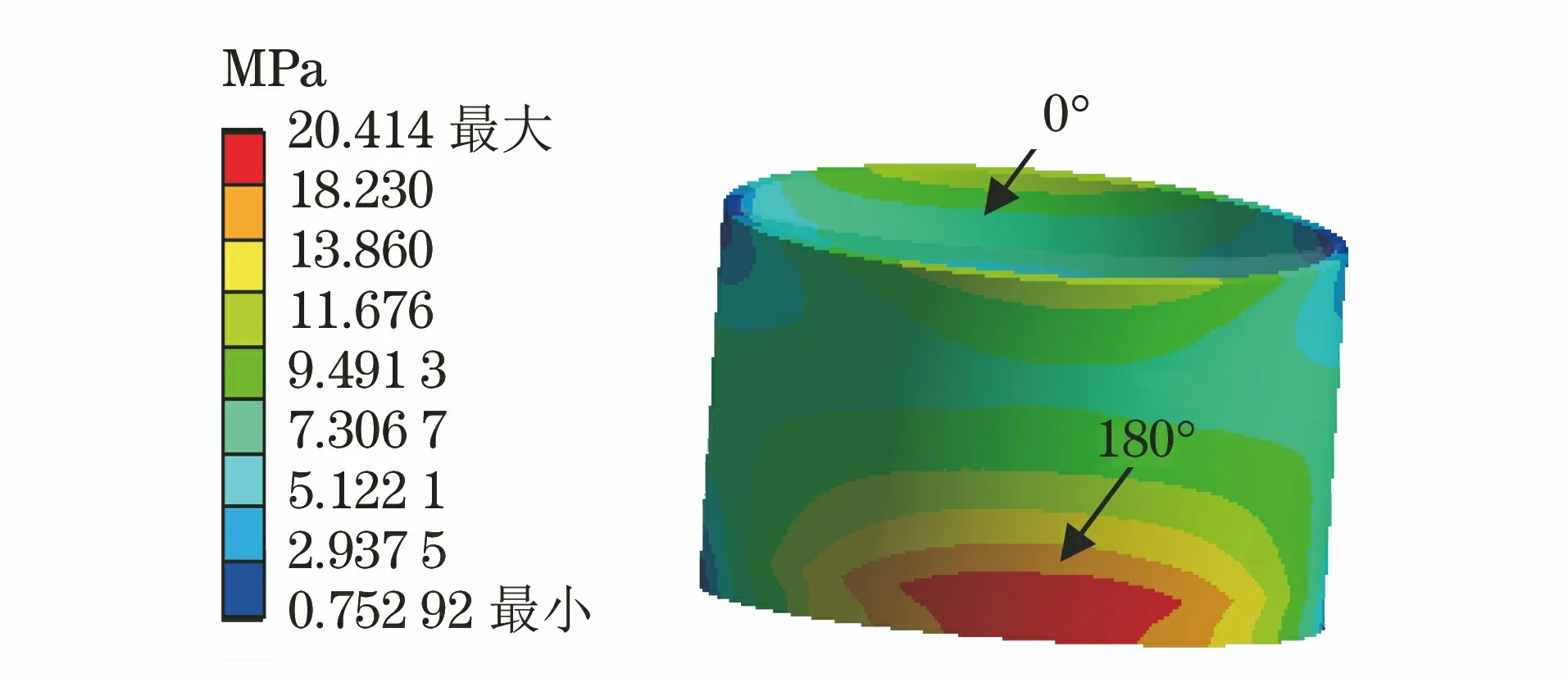

2.2 有限元分析

利用有限元分析軟件對葉根和漿葉連接螺栓組的受力情況進行有限元分析,運行中葉根因受到中心彎矩的作用,使得葉根處一端受拉另一端受壓,這種受載方式使葉根出現受拉、壓兩端處的應力值較大,中間處應力值較小[7-9],如圖8所示。漿葉螺栓組中受力最大的連接螺栓出現的位置與葉根受力最大處位置相一致,即180°區域,這是因為在未施加彎矩和軸向力之前,連接螺栓組在預緊力作用下,葉根與變槳軸承緊密貼合,而葉根在施加了集中軸向力與中心彎矩以后,葉根受拉一側(180°)發生拉伸形變,而此處的連接螺栓也跟著被拉伸,應力值增大,受壓一側(0°)的葉根被壓縮,連接螺栓被放松,此處的應力值相對受拉一側減小。雙頭螺柱受力最大位置出現在180°區域的螺柱頭與螺桿交界處的第一螺紋處[9-11],如圖9所示。仿真結果顯示的連接螺栓受力最大位置與11號連接螺栓實際斷裂位置相吻合。

圖8 葉根應力云圖Fig.8 Stress nephogram of blade root

圖9 雙頭螺柱應力云圖Fig.9 Stress nephogram of double head stud

3 結論及建議

該連接螺栓的冶金質量較差,存在較多的非金屬夾雜物并形成裂紋源,在周期性交變載荷作用下裂紋源不斷擴展而未被發現,使螺栓剩余工作截面變小,最終在力矩緊固維護時于螺栓與螺母咬合部位第1螺紋根部處發生斷裂。

建議適當減小螺栓直徑來增加螺栓的柔度,提升螺栓的抗疲勞性能,定期對風力發電機漿葉螺栓進行無損檢測,發現螺栓有裂紋,應進行更換;開展螺栓在線應力監測,防止預緊力松弛導致螺栓疲勞斷裂。