托克托電廠高壓加熱器泄漏原因分析及防范措施

倪 鑫

(內蒙古大唐國際托克托發電有限責任公司,呼和浩特 010206)

0 引 言

大型汽輪機普遍采用回熱加熱給水系統,利用汽輪機的抽汽來加熱鍋爐給水,提高給水溫度,從而提高電廠的熱效率。高壓加熱器(以下簡稱高加)的投入率是機組經濟指標中非常重要的考核指標。高加切除,將使機組發電煤耗率大約增加7.0 g/(kW·h)[1]。根據中電聯對全國200 MW及以上火電機組主要輔機運行可靠性統計分析,2012—2016年高加的可用系數為93.85%[2]。近年來,隨著超超臨界等大容量、高參數機組大批投運,高加承受的壓差和溫差越來越大,此外,電網對發電企業的深度調峰、負荷快速跟蹤能力日益提高,導致高加承受頻繁熱疲勞,這些因素都將引起運行中高加管束熱疲勞甚至發生泄漏風險。

治理高加故障不僅是技術難題,也是管理課題,是保障輔機設備安全運行與保障主機安全運行的基礎之一。

根據2017年全國電力可靠性年度報告分析,引起高加非計劃停運的主要技術原因中,排前5位的分別是漏水、腐蝕、磨損泄漏、漏汽和開焊。造成設備故障的主要部件中,前5位分別是高加U型管、管板、疏水管道、筒體、汽側安全門。對此,以大唐國際托克托電廠11號300 MW機組為例,從高加結構、運行、檢修等角度,分析高加泄漏原因,提出相應處理措施,以避免高加泄漏、提高火電機組高加運行安全可靠性。

1 高加結構與設計參數

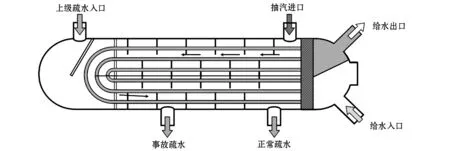

以托電11號機300 MW機組的高壓加熱器為例分析高加結構,該機組采用3臺東方鍋爐(集團)股份有限公司生產制造的單列臥式表面加熱器,為典型的三段式結構,高加汽側分為過熱蒸汽冷卻段、蒸汽凝結段和疏水冷卻段,蒸汽流過U形管外側,給水流過U形管內側,如圖1所示。采用大旁路給水系統,加熱汽源分為1、2、3段抽汽,供1號、2號、3號高壓加熱器,正常運行時疏水逐級自流至除氧器,故障時通過危急疏水排至凝汽器。

圖1 高加結構圖

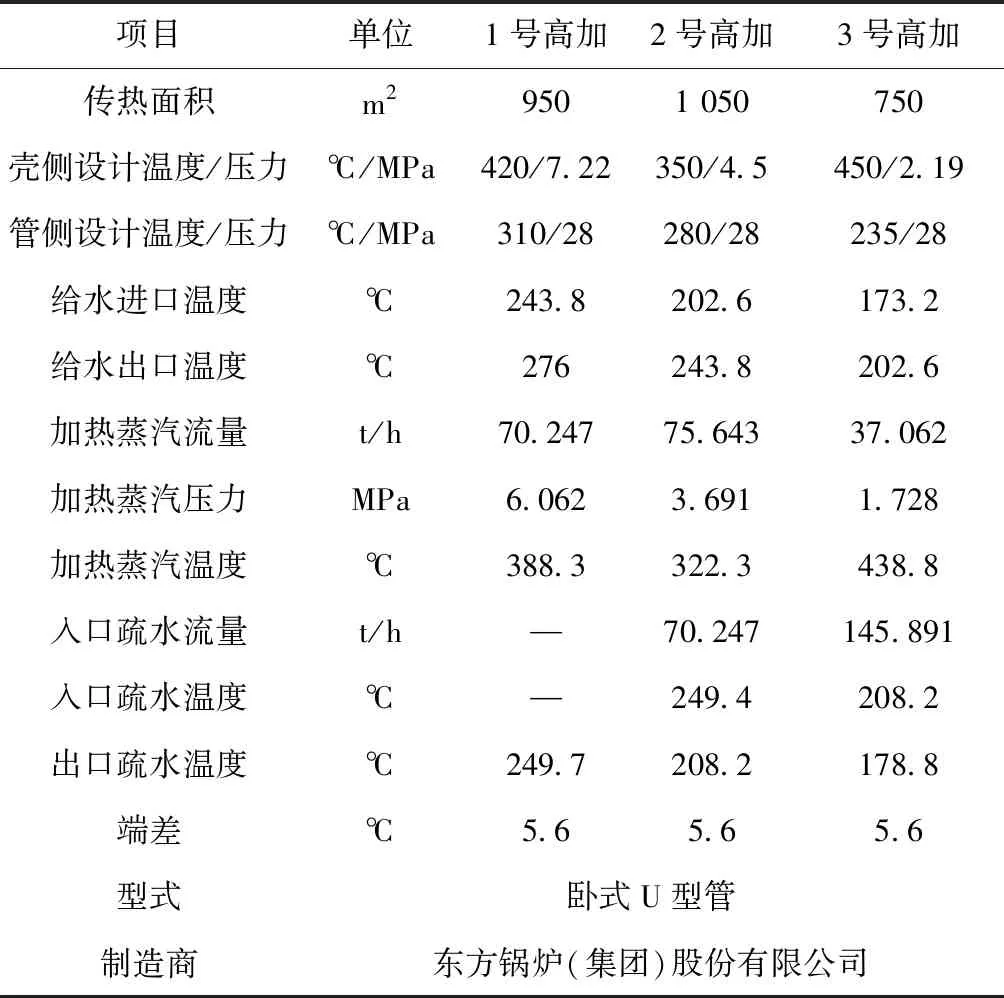

托電11號300 MW機組高壓加熱器設計參數見表1。

表1 高加設計參數Table 1 Design parameters of high-pressure heater

2 高加泄漏原因

2.1 汽水流動加速腐蝕

通過表1中的數據對比分析,可得知:

1)高加普遍具有汽側壓力低、溫度高和給水壓力高、溫度低的特點;

2)與1號、2號高加相比,3號高加內部鋼管管束的內外壁壓差、溫差最大,熱應力最大;

3)與1號、2號高加相比,3號高加的蒸汽側壓力最低,3號高加的連續排空氣壓力與除氧器運行壓力差值小,可能導致不凝結氣體積聚而無法及時排出,影響3號高加換熱效果,加速腐蝕。

高加管束材質一般為碳鋼,而給水pH值為9.2~9.6,流動加速腐蝕理論(Flow-Accelerated Corrosion,FAC)認為,碳鋼在弱堿性環境中,表面形成一層Fe3O4氧化層,該氧化層具有滲透性和微溶性,在介質沖刷下加速溶解,其溶解與溫度、pH密切相關,如圖2所示。

圖2 pH和溫度對KFAC的影響

圖2 中,KFAC為表征流體加速腐蝕速率大小的系數,腐蝕最大區間為120~160 ℃,當溫度大于140 ℃時,隨著溫度增大,流速加速腐蝕降低[3]。結合圖1分析,1號、2號、3號高加的水側溫度均大于140 ℃,且依次增大,而3號高加的運行溫度(水側)最低,接近160 ℃,流動加速腐蝕最嚴重。

因此,3號高加工作環境最為惡劣,最容易發生泄漏事故,呼熱11號機組自2007年投產至今已經發生3次鋼管泄漏事故,最近一次多達56根管束發生泄漏。

溫度差和壓力差引起的應力不均、工作環境惡劣及流動加速腐蝕嚴重是3號高加極易泄漏重要因素。

此外,運行、設計制造、維護檢修因素也會導致高加泄漏。

2.2 在機組加減負荷時,變化速度過快

負荷變化過快會導致相應抽汽壓力、溫度迅速變化,而給水溫度變化相應滯后,高壓加熱器U型管以及管口焊縫受到激烈的溫度交變熱應力而損壞,在機組緊急甩負荷或高壓加熱器緊急解列時,高壓加熱器帶來的熱沖擊更大,U型管長期受熱疲勞,也是其泄漏的主要原因。

2.3 投停操作不當

高壓加熱器投運前暖管不充分,汽水混存引起抽汽管道、管束振動,在激振力作用下,管束間、管束與管板間的應力超過材料的疲勞極限,從而使管子開裂。高壓加熱器投運過程中溫升率控制不當,引起管板與管束之間受熱不同步,膨脹不均勻,熱應力作用下U型管產生熱變形。在高壓加熱器停運時,上側疏水側溫降滯后,從而形成較大的溫差,產生熱變形。

2.4 給水水質差,攜帶含鹽增多或溶氧超標

給水水質差,攜帶含鹽增多會造成高加內部受熱面管束結垢,結垢會引起加熱器管束傳熱熱阻增大,傳熱惡化,降低傳熱效率,嚴重時部分管束堵塞。結垢將導致管束內外溫差增大,若部分管束堵塞會造成流通管束內給水流速增大,沖刷磨損加劇。另一方面,機組運行過程中,給水溶氧超標(正常給水溶氧<7 μg/L),或除氧器除氧效果差,勢必造成高加內鋼管管壁腐蝕而變薄,加大了泄漏危險。

2.5 設計制造水平有待提高

2017年全國電力可靠性年度報告[4]指出,磨煤機、給水泵、送風機、引風機和高加等5種主要輔機國產率逐年提高,但與進口高加相比,國產同等級設備的可用系數均低于進口設備。在2017年列入統計的200 MW及以上容量火電機組輔機設備中,國產高加的非計劃停運率為0.07%,而同期進口高加的非計劃停運率僅為0.01%。文獻[5]也報道過,由于設計缺陷,造成進水流量分布不均、進水流速過大,水流直接沖刷到管板和防沖刷套管上,造成高加新安裝15個月后即出現嚴重泄漏問題。

2.6 長期運行磨損、老化

高加由于結構特點,給水在入口水室進入管束,水流截面驟然縮小,管口處必然形成局部流速很大的束流和渦流,換熱管將承受較大的沖擊破壞和磨損。

2.7 管理不當,檢修質量不良

機組停運時應當及時加強機組高加查漏的工作,尤其是檢查高加管板與U型鋼管連接的部分,發現問題及時處理,避免運行時發生高加泄漏事故。避免進行查漏工作時,檢修人查漏不認真,或者堵焊水平低,堵頭與管束材質不匹配造成焊接效果差、抗腐蝕高溫性能差,從而給機組安全運行帶來重大安全隱患。

3 高加泄漏危害

高加是利用機組中間級后的抽汽來加熱給水溫度,提高機組熱效率的重要設備。由于高加水側壓力遠大于汽側壓力,當高加管束發生泄漏時,給水將立刻竄入高加抽汽管道,從而造成高加水位快速上漲,導致高加內部傳熱惡化,對機組的影響分析如下。

1)高加泄漏會導致周圍管束沖擊振動,泄漏逐步擴大,引起事故擴大。若水位保護未動作或保護不正確,水位將迅速淹沒抽汽進口管道,蒸汽帶水將返回到蒸汽管道,蒸汽管道發生猛烈振動,甚至進入高中壓缸發生嚴重的汽輪機水沖擊事故,因此必須緊急停止高加運行。

2)燃煤機組高加大多采用大旁路系統,即任一高加泄漏需要隔離,1號、2號、3號高加將整體切除,高加整體解列將導致進入鍋爐給水溫度大幅度降低(110 ℃左右),為了獲得額定壓力、溫度的蒸汽,鍋爐必須增加燃料量,文獻[1]計算得出標準煤耗增加約7.0 g/(kW·h)。另一方面,根據文獻[4],處理高加泄漏平均用時大約為100 h,如果機組出現老化、系統閥門不嚴、隔離不徹底時,就會延長管束冷卻時間,嚴重影響機組一段時間內的經濟性。

3)高加停運期間,汽輪機工況偏離設計工況,流經汽輪機末幾級葉片流量嚴重變大,葉片侵蝕增大,嚴重影響葉片壽命,危及機組安全運行。

4 高加泄漏預防措施

預防高加泄漏,應從正常運行、投停操作、停運維護3個方面著手采取措施。

4.1 高加正常運行中注意事項

1)保證高加傳熱端差最佳值。由于3號高加的疏水量最大,壓差又小,在抽汽壓力、抽汽量發生變化以及3號高加正常疏水調門失靈的情況下導致疏水門關小或誤關,易造成疏水不暢,使水位升高,此時應加強監視檢查,聯系熱工人員調整,必須及時打開事故疏水閥快速降低高加水位,維持高加水位正常值。若高加水位明顯上升,且給水泵的出力不正常地快速增大,表明加熱器存在泄漏,應盡快停止加熱器運行,避免造成泄漏管束數目擴大。

2)加強鍋爐給水品質的監測。機組運行中,保證化學取樣、加藥可靠連續運行,調整給水pH、溶氧、含鹽量在合適范圍內,防止給水品質不合格造成加熱器受熱面管束結垢。

3)保證負荷變化平穩、避免突變。在機組啟動、停用或AGC投入情況下,負荷變化過快會引起高加抽汽壓力、溫度以及給水量快速變化,高加將承受更大的熱應力、熱變形,為防高加熱應力而產生的熱變形,必須做到以下幾點:a.機組啟動、停用過程緩慢,避免大幅度操作。鍋爐正常運行時要保持燃燒穩定,使爐內受熱均勻,火焰中心適當,平衡通風,保持風煤比例協調; b.AGC投入時,負荷變動率的確定,需綜合考慮高加、鍋爐受熱面的熱應力變化;c.在機組高加緊急停運時,應先切斷供汽,并檢查抽汽逆止閥、抽汽電動門是否關嚴,否則手動校嚴。防止切斷給水后,蒸汽繼續進入殼體加熱不流動的給水,引起管子熱變形。

4.2 高加在投停時注意事項

1) 為防止高加投入過程中產生的熱沖擊,高加應隨機啟動投入。

2) 加熱器投停過程中,應嚴格控制高加出水溫度變化率小于2 ℃/min。

3) 投高加時應遵循從低壓到高壓的原則,停時相反。

4) 投入高加汽側時,必須對抽汽管道充分疏水,避免管道振動。

5) 高加啟動時全開高加啟動放空氣門,排除漏入高加的不凝結氣體,防止不凝結氣體在高加內積聚、惡化傳熱。高加正常運行時連續排氣全開,防止不凝結的氧氣造成管束腐蝕。

4.3 高加停運時注意事項

機組停運較長時,應當加強機組高加查漏的工作,檢查入口管束沖擊磨損情況,檢查進口側整流板對流場改善效果,避免局部流速過高、加速磨損。

提高檢修水平,在高加堵漏檢修作業時,采用與原管束材料線膨脹系數、剛性等特性相近的材料,條件允許時,采用ABAQUS、COMSOL、ANSYS等成熟商用有限元分析軟件,模擬不同堵頭工藝熱應力特性,從理論上對比分析,合理確定堵漏方案,減少因堵漏、堆焊工藝控制不良造成高加再次泄漏[6-7]。

5 結 語

高加泄漏對機組的安全性、經濟性均有著重要的影響,因此必須對高加泄漏原因及高加泄漏處理的全過程進行系統分析,從運行、啟停操作、檢修維護等方面采取相應的措施,確保機組的安全高效運行。自2017年6月至今,11號機組嚴格執行以上措施,經歷多次啟停操作,累計運行近800天,未發生一起泄漏故障。實踐證明,所采用的高壓加熱器防范泄漏措施可靠有效,可減少高加泄漏次數。