環氧樹脂混合料斷裂特性與數值模擬

郭鵬成, 姚 波, 李木子

(南京理工大學 土木工程系, 江蘇 南京 210094)

環氧樹脂是一種常用的高分子材料,與熱塑性的瀝青不同,環氧樹脂道路材料具有良好的耐高溫性能.此外,高性能環氧樹脂道路材料還具有優異的力學性能、耐腐蝕性能和耐疲勞性能等優點[1].近年來,環氧樹脂已經成為研究和應用發展最快的建筑材料之一,多用于混凝土構件的粘接和修補、橋梁工程、飛機跑道、公路路面、混凝土結構裂縫補強加固或防滲堵漏灌漿等領域[2].

目前,國內外已對環氧樹脂混合料的路用性能開展了多方面的研究與應用.習磊等[3]將環氧樹脂作為橋面鋪裝的防水黏結材料,結果表明增加環氧樹脂用量可明顯提高防水黏結層的黏結強度和抗剪強度;鐘鳴[4]為修復橋面鋪裝中的裂縫及坑洞病害,增加橋面防水功能,利用改性環氧樹脂對橋面進行薄層鋪裝,結果表明,改性環氧樹脂薄層具有高抗滑、高黏結、高韌性、抗化學腐蝕性高、耐久性好、封水性強等優良路用性質;梅凱旋[5]對高耐久性鋪裝用環氧樹脂(HDP)進行了高溫穩定性和低溫抗裂性的試驗研究,結果表明,含10%HDP混合料的穩定度是普通瀝青混合料的3倍;王新芳等[6]采用環氧樹脂砂漿和環氧樹脂混凝土對破損橋面進行了維修,結果表明,添加了環氧樹脂的砂漿和混凝土強度高、韌性好、抗沖擊強度大,具有良好的耐化學腐蝕、耐磨、耐水和抗凍性能,固化后的環氧樹脂砂漿和環氧樹脂混凝土對大氣、潮濕、化學介質、細菌等都有很強的抵抗力;劉建明等[7]對環氧樹脂瀝青混合料在鋼橋面鋪裝中的性能進行了研究,結果表明,環氧樹脂瀝青混合料與其他幾種鋼橋面鋪裝材料相比,具有優良的強度特性、高低溫性能、水穩定性能以及較強的變形能力;Wang等[8]對橡膠改性環氧樹脂混凝土的性能進行了研究,結果表明其抗壓強度和劈裂抗拉強度均有所提高;Jung等[9]將環氧樹脂混凝土用于飛機跑道的修補,結果表明環氧樹脂混凝土具有良好的固化性能以及優良的抗彎壓性能.以上研究均表明,環氧樹脂混合料在橋面鋪裝、機場跑道建設以及破損路面修補方面具有良好的應用前景.雖然環氧樹脂混合料路用性能的研究已較多,但針對其斷裂性能、斷裂過程及規律的研究還較少.

近年來,內聚力模型(CZM)被廣泛應用于研究各種道路材料的斷裂問題.CZM最早由Dugdale和Barenblatt提出[10];Hillerborg等延伸了CZM的概念,將其應用于水泥混凝土,模擬了水泥混凝土裂縫擴展過程[11-12];Kim等[13]研究了CZM的本構關系,討論了CZM未來的發展方向;周正峰等[14]采用雙線性內聚力模型(BCZM)揭示了混凝土路面的損傷開裂機理及其對承載力的影響,驗證了BCZM在混凝土損傷開裂分析中的適用性;熊學玉等[15]將CZM的適用范圍從原來的細觀受拉斷裂模擬拓展到了細觀受壓斷裂模擬,并實現了用統一數值方法來模擬混凝土受壓和受拉的細觀損傷破壞行為.環氧樹脂道路鋪裝結構的破壞以斷裂為主,且環氧樹脂道路材料并非完全的脆性材料,在開裂前還存在類似塑性材料的軟化行為,其裂縫發生擴展時,結構整體并非立即失效,特別是在分析道路鋪裝結構的極限承載力時,需要考慮環氧樹脂道路材料的塑性性質.因此,采用CZM來研究環氧樹脂混合料的斷裂特性較為合理.

基于以上考慮,本文采用半圓彎曲斷裂試驗(SCB試驗)與數值模擬結合的方法,由半圓彎曲斷裂(SCB)試驗和劈裂試驗分別測得斷裂能和開裂強度,將這2個參數輸入ABAQUS軟件并引入BCZM來研究環氧樹脂混合料的斷裂性能[16],將所得的數值結果與試驗結果進行對比,驗證BCZM模擬環氧樹脂混合料斷裂行為的合理性與可行性,并闡述了環氧樹脂混合料的斷裂機理.

1 試驗

1.1 原材料

采用課題組自主研發的高彈環氧樹脂(PTA).PTA是由含高端環氧樹脂在內的混雜樹脂A組分與固化劑B組分按質量比10∶7混合并在常溫條件下經化學反應而得,其固含量(1)文中涉及的含量、比值等除特別說明外均為質量分數或質量比.為100%,不含溶劑等對人體有害物質.在常溫(23℃)下通過拉伸試驗測得PTA的抗拉強度和斷裂延伸率分別為14.49MPa、85.27%,可見PTA具有較高的拉伸強度,也擁有較大的斷裂延伸率.

所用集料為鎮江某公司生產的玄武巖專用集料,分為6檔石料(編號為S1~S6)和礦粉,顆粒較為潔凈,形狀較好.集料表觀密度和毛體積密度均較高,粒徑分布較為單一,集料性能滿足JTG E42—2015《公路工程集料試驗規程》.混合料級配采用懸浮密實結構,見表1.

1.2 試件制備

采用表1所示級配,配制5種油石比(7.5%、8.0%、8.5%、9.0%、9.5%)的環氧樹脂混合料,成型直徑為150mm的半圓試件,再由旋轉壓實儀將環氧樹脂混合料壓實并切割成厚度為25mm的半圓試件,同時在半圓試件底部垂直于直徑方向的中線上切割16mm高、1mm寬的預制裂縫[17].

1.3 SCB試驗

利用MTS萬能試驗機,對半圓形試件進行應力加載試驗,試驗溫度-10℃,支點間距120mm,加載速率1mm/min.由系統自動采集并記錄荷載及位移.

由SCB試驗結果(見表2)可計算出不同油石比下各試件的斷裂能(也列于表2).斷裂能是指裂縫擴展單位面積所需要的能量[18],等于裂縫擴展過程中所消耗的能量與裂縫韌帶面積的比值[19],計算方法見文獻[20-21].

表1 混合料級配Table 1 Gradation of mixtures

表2 SCB試驗結果及斷裂能Table 2 SCB test results and fracture energy

由表2可知,油石比為8.0%的試件各項物理指標較好,其斷裂能最大(279.6J/m2),因此最佳油石比取8.0%.

1.4 劈裂試驗

根據JTG E20—2011《公路工程瀝青及瀝青混合料試驗規程》,利用MTS萬能試驗機對規定尺寸的圓柱形試件施加荷載進行劈裂試驗,試驗溫度-10℃,使用位移傳感器或百分表測定試件變形,從而獲得材料的開裂強度.

2 基于BCZM的環氧樹脂混合料斷裂過程分析

2.1 基于BCZM的SCB試驗仿真

使用BCZM模擬環氧樹脂混凝土半圓試件單邊開口的Ⅰ型斷裂試驗,采用ABAQUS軟件中的二維實體均質模型來建模,半圓試件半徑為75mm,中間預留一條16mm高、1mm寬的裂縫,裂縫上方設置一條尺寸為59mm(高度)×1mm(寬度)的內聚力單元,如圖1所示.

圖1 二維實體均質模型Fig.1 Two-dimensional solid homogeneous model

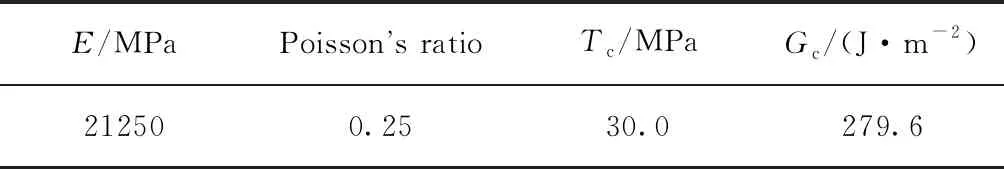

將裂縫上方的內聚力單元布置為COH2D4單元,其他區域布置二維平面應變CPS4R單元,一共設置了1140個單元,有限元網格劃分如圖2所示.取BCZM最下方中點為研究對象,稱為基點,BCZM中,開裂強度是內聚力單元的最大主應力,即三角形的高,斷裂能為三角形的面積.在有限元計算時,環氧樹脂混合料的材料參數和BCZM參數如表3所示.環氧樹脂混合料的模量E采用-10℃、頻率為10Hz時測得的動態模量,開裂強度Tc和斷裂能Gc為-10℃時分別通過劈裂試驗[19]和SCB試驗[18]測得并經修正后的數值[22-25].

圖2 有限元網格劃分圖Fig.2 Finite element meshing diagram

2.2 BCZM模擬結果與SCB試驗結果對比分析

在ABAQUS軟件中設置荷載,進行有限元模擬,以基點為研究對象,將BCZM模擬結果與SCB

表3 環氧樹脂混合料的材料參數和BCZM參數Table 3 Parameters of epoxy resin mixture and BCZM

試驗結果進行對比,如圖3所示.

圖3 BCZM模擬結果與SCB試驗結果對比Fig.3 Comparison of BCZM simulated results with SCB experimental results

從圖3可以發現:模擬結果與試驗結果較為相似;SCB試驗的峰值荷載為12.560kN,BCZM模擬的峰值荷載為12.454kN,誤差為0.8%;2條曲線上升下降的趨勢也很相近.因此,使用BCZM來模擬環氧樹脂混合料斷裂過程是合理的.

2.3 數值模擬參數分析

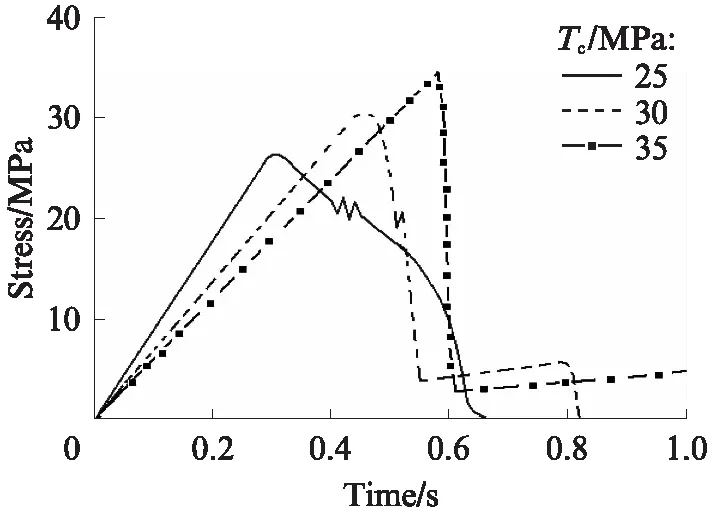

控制斷裂能不變,改變開裂強度的大小.設置損傷演化斷裂能為279.6J/m2,設置開裂強度為25、30、35MPa,得到不同開裂強度下混合料的應力-時間曲線,如圖4所示.

圖4 不同開裂強度下混合料的應力-時間曲線Fig.4 Stress-time curves under different cracking strengths

由圖4可知,在斷裂能不變的條件下,材料的開裂強度越小,越快達到損傷值,混合料越容易發生破壞.因此增大混合料的開裂強度可以延緩裂縫的擴展.

控制開裂強度不變,改變斷裂能的大小.設置開裂強度為30MPa,設置斷裂能為1600,2000,2400J/m2.得到不同斷裂能下混合料的應力-時間曲線,如圖5所示:

圖5 不同斷裂能下混合料的應力-時間曲線Fig.5 Stress-time curves under different fracture energies

由圖5可以看出:在相同開裂強度、不同斷裂能情況下,混合料可以同時達到損傷值;但斷裂能較小,裂縫產生的速度較快,進而發生斷裂破壞.因此,增大混合料的斷裂能可以延緩裂縫的擴展.

2.4 環氧樹脂混合料損傷和斷裂過程分析

2.4.1在不同荷載作用下,同一個節點應力狀態分析

為了更準確地模擬BCZM變化的過程選擇基點為研究對象,設置位移荷載分別為0.5、1.0、1.5mm,得到內聚力單元的應力-時間曲線,如圖6~8所示,以此來描述內聚力單元的失穩狀態.

圖6 位移荷載為0.5mm時內聚力單元應力-時間曲線Fig.6 Stress-time curve of cohesion unit under displacement of 0.5mm

圖7 位移荷載為1.0mm時內聚力單元應力-時間曲線Fig.7 Stress-time curve of cohesion unit under displacement of 1.0mm

圖8 位移荷載為1.5mm時內聚力單元應力-時間曲線Fig.8 Stress-time curve of cohesion unit under displacement of 1.5mm

由圖6~8可知:隨著位移荷載的增加,在內聚力單元的內聚力達到開裂強度之前,材料發生線彈性形變,內聚力直線增加,直至30MPa,由于達到了最大名義應力損傷值,即尺寸剛度梯度SDEG=1(如圖9所示),內聚力單元開始損傷,內聚力開始下降,直至降為零,材料失效,裂縫形成.

圖9 位移荷載為1.5mm時基點處的尺寸剛度梯度- 時間關系Fig.9 SDEG-time relationship at the base point under displacement of 1.5mm

2.4.2同一種荷載作用下,不同節點的應力狀態分析

為了反映裂縫產生的全過程,對每個節點的應力情況進行對比研究,判斷節點與節點之間的應力變化關系.選取如圖10所示的6個節點作為研究對象,從下往上依次編號為1、2、3、4、5、6.圖10中Smises為米塞斯應力,avg為默認平均閾值.

圖10 6個節點位置示意圖Fig.10 Schematic of 6-point position

圖11給出了6個節點的應力-時間曲線.由圖11可見:1號節點最先達到開裂強度,節點斷開,材料軟化,應力逐漸下降直至為零,此時節點位移最大,裂縫形成;同時,2號節點達到開裂強度,節點斷開,材料軟化至應力為零,形成裂縫;其余節點依次開裂,軟化至應力為零,形成裂縫.由此可得出結論:裂縫的產生與擴展是節點自下而上依次并連續損傷斷裂的過程.

2.4.3環氧樹脂混合料斷裂全過程

通過上述2種不同加載方式可總結出從裂縫產生到試件破壞全過程可分為初始加載、試件損傷、裂縫產生、裂縫擴展和試件破壞這5個階段,如圖12所示.

圖11 6個節點的應力-時間曲線Fig.11 Stress-time curves of 6 points

(1)初始加載階段,如圖12(a)所示.剛開始荷載較小,內聚力單元開始產生應力集中,試件上部受壓應力,下部受拉應力;然后,內聚力單元最下端會產生顯著的拉應力集中,只是此時應力較小沒有達到開裂強度.

(2)試件損傷階段,如圖12(b)所示.繼續施加位移荷載,內聚力單元底部部分節點拉應力已經達到開裂強度,此時試件發生開裂.

(3)裂縫產生階段,如圖12(c)所示.隨著荷載的繼續增加,試件縱軸底部部分區域的SDEG達到1,相應部位產生一定長度的宏觀裂縫.

(4)裂縫擴展階段,如圖12(d)所示.由于裂縫的產生,裂縫面的節點將不再承受荷載作用,但裂縫面上面的節點承受著巨大的應力,達到開裂強度后就會立即斷開,于是裂縫迅速向上擴展,試件的承載能力下降,荷載突然降低.

(5)試件破壞階段,如圖12(e)所示.裂縫沿著試件縱軸一直向上延伸,最終到達荷載作用位置,整個試件被劈成兩半,試件破壞.

圖12 環氧樹脂混合料斷裂全過程Fig.12 Entire process of epoxy resin mixture’s fracture

3 結論

(1)環氧樹脂混合料發生的是準脆性斷裂破壞,斷裂能與油石比有關,本文中基于斷裂能的最佳油石比為8.0%.

(2)在內聚力單元上,隨著荷載的增加,試件底部的拉應力線性增加,直到開裂強度,即損傷值SDEG達到1時,單元開裂,材料軟化,應力下降至零.此時單元張開位移最大,材料損壞.裂縫的產生與擴展是節點自下而上依次并連續損傷斷裂的過程.

(3)環氧樹脂混合料的斷裂過程分為5個階段:初始加載階段、試件損傷階段、裂縫產生階段、裂縫擴展階段和試件破壞階段.

(4)采用BCZM模擬環氧樹脂混合料的斷裂行為較為合理,可行性較高.增大材料的斷裂能和開裂強度能夠延緩裂縫的擴展.