復雜山區集輸管道內檢測卡球處置措施及應用

孫天禮,徐嶺靈,周 鋒,李 霄,曹 臻,李 怡

(中國石化西南油氣分公司采氣二廠,四川 閬中 637400)

川東北地區某高含硫氣田集輸管網沿線為復雜的山地丘陵地貌,采用“輻射狀+枝狀+復線”的方式敷設[1],地面海拔380~1 300 m,地形落差大,沖溝陡崖、丘陵斜坡等地貌相互交錯,集輸管道具有彎頭多、上下陡坡多的特點,在內檢測過程中,容易出現內檢測器卡堵[2-3],甚至造成管道異常憋壓、停產等事故[4],因此有必要對內檢測卡堵原因進行分析,總結經驗,提升技術和管理水平,保障氣田安全平穩生產。

1 內檢測作業

1.1 管道情況

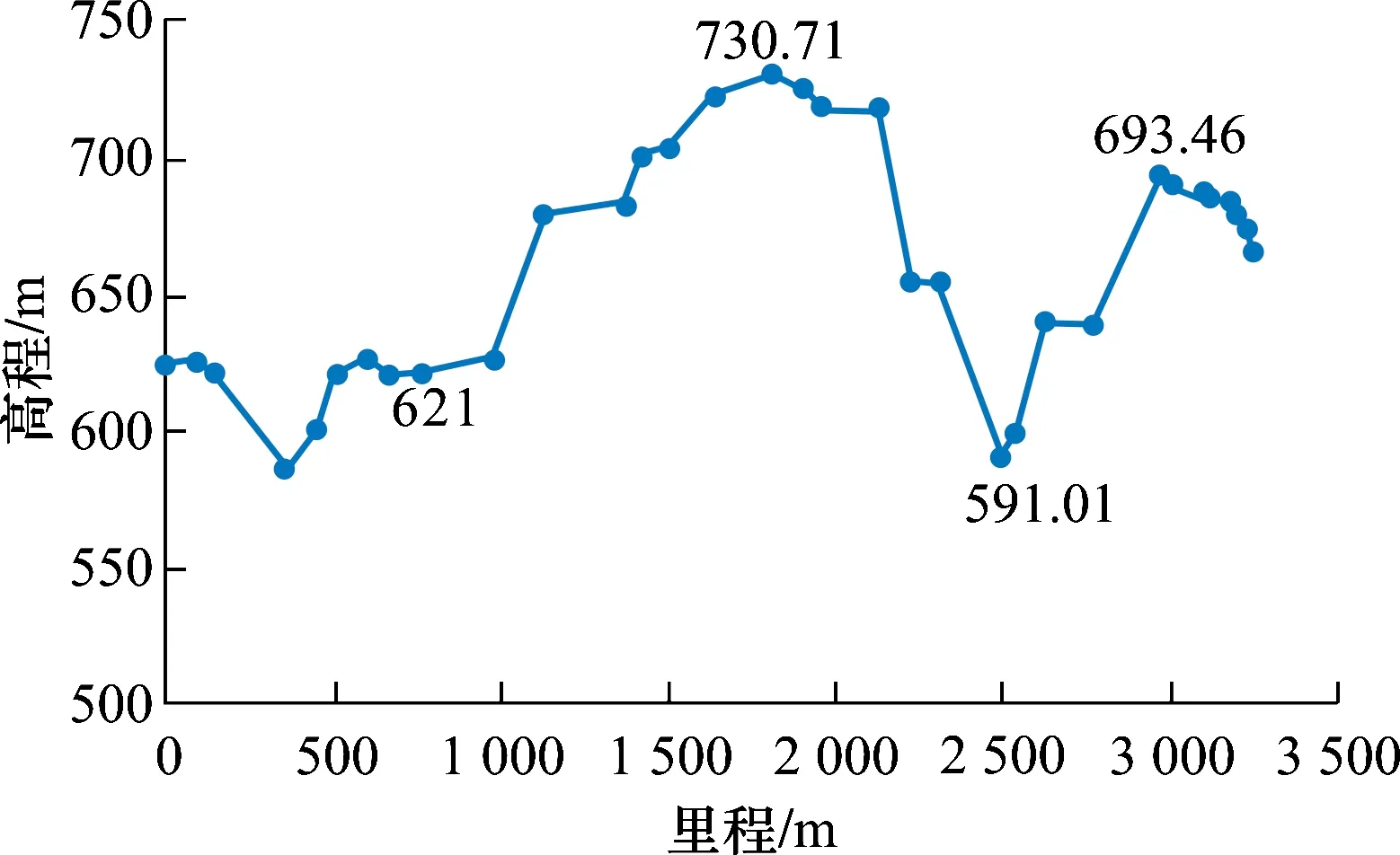

該酸氣管道全長3.098 km,2014年12月10日投產,甲烷平均體積分數85.85%,二氧化碳平均體積分數7.59%,硫化氫平均體積分數為5.01%,日均輸送60×104m3含硫天然氣,管道規格為φ168.3 mm×8 mm,管道工作壓力為7~8.5 MPa,采用L360QS無縫鋼管,管道外防護采用“外加電流陰極保護+聚氨酯防腐”聯合防腐蝕的方式,發球端管線出站后向東沿開闊梯田敷設,垂直穿過山坳后再穿越國道,繼續向東敷設穿越另一個山坳后到達收球端,沿線地貌單元為丘陵,坡度較大,線高程圖如圖1所示。

圖1 作業管段高程

1.2 內檢測簡介

幾何變形檢測是通過測量變形檢測器感應探頭的形變來完成管道的幾何形變測量,漏磁檢測則是在鋼質管道材料的高磁導率基礎上,檢測器上的永磁體磁化金屬,根據磁敏元件接收到的漏磁信號判斷缺陷[5]。由于小管徑管道在清管或內檢測作業過程中,卡堵的風險更高,該次作業檢測彎頭曲率半徑均為管道直徑的1.5倍(彎頭角度為90°)。

1.3 卡球經過

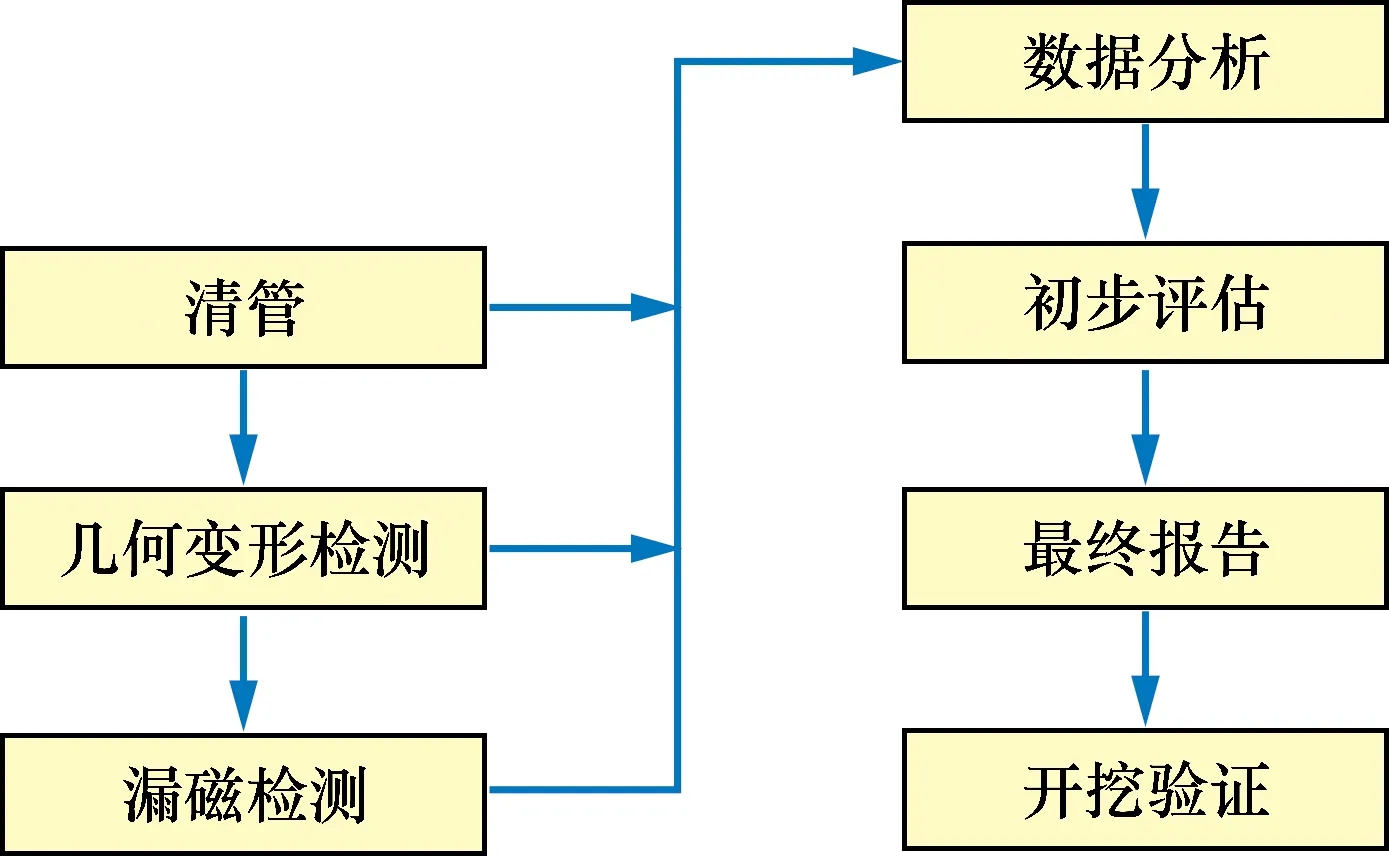

每段管線智能檢測主要工作內容包括:(1)管道預清潔(由清管結果的清潔度決定次數,盡可能保證管道內無過量的污物,以提高檢測數據的精準度);(2)驗證性清管兩次(包含測徑板清管1次,確保幾何變形檢測器能夠順利通過);(3)幾何變形檢測1次(檢測管道無明顯形變,漏磁檢測器可以順利通過);(4)漏磁檢測1次;所有作業均采用酸氣作為動力源,其工作流程見圖2。

圖2 智能檢測工作流程

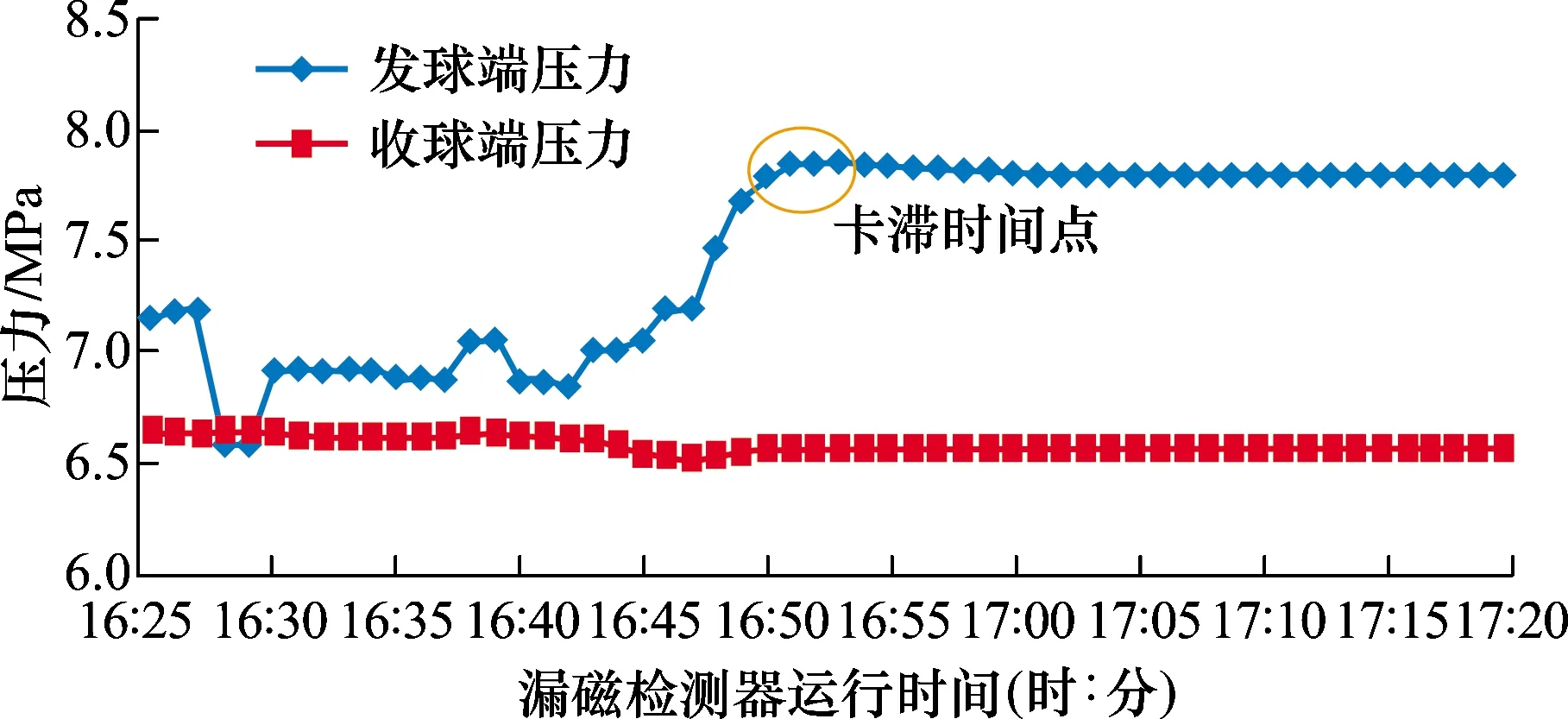

因漏磁檢測器比幾何變形檢測器重量更重,漏磁檢測前,更換萬向節等機械連接件以確保運行過程安全。發球端氣源為25×104m3,管道溫度為54 ℃,漏磁檢測器出站發球時壓力從7.15 MPa上升至7.19 MPa出站,運行36 min后發球端壓力維持在7.8 MPa,收球端未聽到進球響動,按照產量預先計算(運行速度為1.5 m/s)大約36 min檢測器應到達收球筒,且隨后20 min兩端壓力均無變化(見圖3),判斷檢測器發生卡滯,根據運行時間與平均運行速度計算檢測器發生卡滯點距離收球站約400 m。

圖3 漏磁檢測器兩端運行壓力變化

1.4 原因分析

漏磁檢測器的密封盤主要功能為通過密封盤使檢測器上下游產生壓力差,提供檢測器運行動力,促使漏磁檢測器向前運行,一旦密封盤失效,則檢測器可能停止移動[6],同時出現一定程度的節流效應。

2 處置措施

2.1 上游提產增壓和下游泄壓引流解卡

從目前國內管道清管或內檢測解卡經驗來看,多采用單一的提高卡堵點上游壓力的方式[7-8],迫使卡堵清管器移動。

漏磁檢測器發生卡滯現象后,首先采取了正向增壓推球的方式解卡,上游發球端生產井由10×104m3/d提產至管中輸氣量為35×104m3/d,輸送介質平均流速達到3.3 m/s,剛開始能從收球筒監聽到檢測器在管道內不連貫移動摩擦的聲音,解卡期間上下游最大壓力差達到1.7 MPa,提產半小時后漏磁檢測器移動摩擦聲音基本消失。

考慮到正常生產狀態下管道中介質流速有限,關井后采用下游放空引流增大上下游壓力差的方式繼續正向推球4次[9],期間最大壓力差高達2.7 MPa,但過程中未監聽到漏磁檢測器有任何移動摩擦產生的聲音,隨后再次開井對管道沖壓,采用正向增壓的方式繼續推球,發現收發球筒兩端壓力基本持平,無法建立起壓力差,說明漏磁檢測器密封失效,單一的正向提產增壓或下游泄壓引流的方式無法成功解卡。

2.2 追發救援清管器

在前期解卡失敗的基礎上,分析確定漏磁檢測器密封失效,采取單一的增大壓力差,提高推力的方式無法解卡,于是采取正向追發帶定位儀的救援球解卡[8],為保證救援球不與漏磁檢測器發生強烈的撞擊,按不超過0.2 MPa/s的速度緩慢逐步增大壓力差,同時最大壓力差不超過3 MPa的原則發射救援清管器,救援清管器密封盤過盈量為5.29%。

為便于判斷救援清管器是否到達漏磁檢測器停滯位置,采取“探管儀+跟蹤儀+地面標記盒” 的方式聯合找球[10-11],在36號樁附近,依據兩種儀器信號顯示以及明顯的節流效應聲音確定此處為卡球點。卡點距離收球端井站約500 m,位于進站前上坡管道過渡到水平管道的彎頭處。

第一階段,正向擠推漏磁檢測器。在漏磁檢測器卡點、收球筒處設置專人監聽,17∶01發出救援清管器,25 min后到達卡點,現場節流效應聲音立即消失,隨后發球端壓力上漲,最高壓力差達2.2 MPa,救援清管器皮碗受到上游巨大的推力,擠推漏磁檢測器移動產生摩擦管壁的聲音,持續5 s后聲音消失,清管器停止移動。

第二階段,反向放空引流。關井狀態下,切斷收球筒與下游聯系,在發球端放空泄壓,利用反向放空引流建立壓力差推動清管器,當收球端與發球端壓力差達到0.4 MPa時,清管器跟蹤儀顯示卡球點的漏磁檢測器與救援清管器一起向發球端后退了大約300 m,現場節流效應聲音消失。隨即發球端停止放空,19∶00再次開井向流程增壓正向推球,19∶03跟蹤儀顯示漏磁檢測器及救援清管器過原卡滯點,19∶07兩個球進站,19∶30檢測器順利取出,檢查發現漏磁檢測器密封盤破損嚴重(見圖4)。

圖4 漏磁檢測器密封盤破損

3 結 論

(1)若未發生嚴重密封盤破損,在安全范圍內,控制壓力差最大能建立到2.5 MPa,發球端增大產量,收球端放空引流正向加壓推球應能解卡。

(2)若單一的正向增壓的方式無法解卡,可嘗試正反向交替建立壓力差推球,若密封盤破損不嚴重,皮碗尚能發揮作用,理想情況下可使檢測器脫離卡點。

(3)在內檢測器密封盤破損的情況下,正向追發帶定位器的救援清管器,同時正反向交替加壓在卡點位置重新建立密封,對漏失球產生推力,從而解卡。