水性環氧樹脂改性乳化瀝青配方優化及混合料成型方式研究

謝鵬達

(山西交通科學研究院集團有限公司,山西 太原 030006)

為改善熱拌瀝青混合料攤鋪時產生大量有害污染氣體的缺陷,采用改性乳化瀝青替代熱拌瀝青時,混合料路用性能會大幅度下降。何遠航[1]等對WER用于普通乳化瀝青性能改善方面進行了大量研究,發現合理劑量WER對普通乳化瀝青的性能提升幅度非常大。張慶[2]等人認為,當在普通乳化瀝青中摻加4%的WER時,其黏度的提升效果十分明顯。慧丹丹[3]等研究表明,當WER改性乳化瀝青中油水比為50%∶50%,WER摻量為15%時,乳化瀝青與集料的黏附性能均得到大幅度的提升。顧德亞[4]等研究了WER乳化瀝青的各種材料摻量,同時測試了拌和的WER乳化瀝青混合料的性能,結果表明混合料的高溫、低溫、水穩定性均得到了大幅度的提升。結合前期研究成果,本文主要在水性環氧樹脂改性乳化瀝青配方優化及成型工藝上進行研究,期望得到性能與熱拌瀝青混合料相當的冷拌改性乳化瀝青混合料。

目前道路工作者對WER乳化瀝青及混合料的性能進行了研究,而對于WER乳化瀝青混合料室內馬歇爾試件制備工藝、養生工藝均沒有明確的、成熟的方法,極大地限制了WER乳化瀝青代替熱拌瀝青在工程中的應用范圍。本文首先制作WER乳化瀝青,再采用馬歇爾擊實法,設計AC-13WER乳化瀝青混合料,研究最佳的成型、養生方式,并與熱拌瀝青混合料進行比較,研究其壓實效果,提出合理的WER乳化瀝青混合料的成型、養生方式。

1 原材料

1.1 瀝青及外加劑

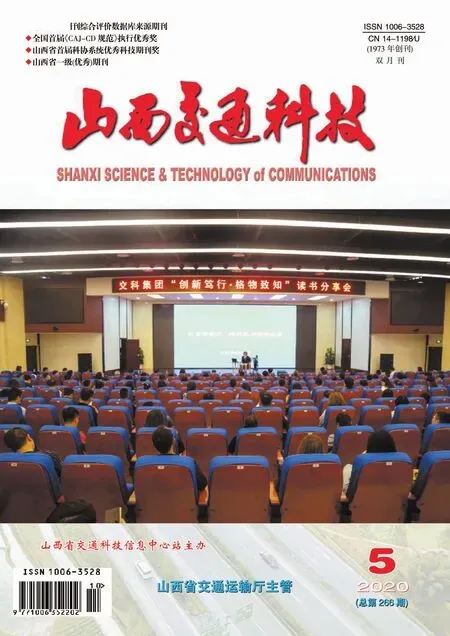

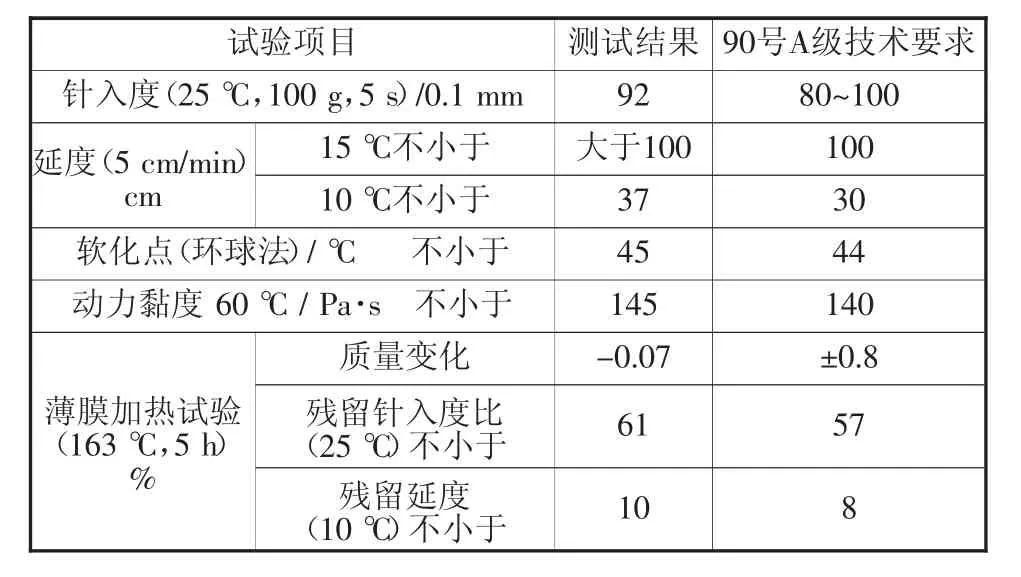

本項目選用SK90號普通瀝青,性能指標見表1。乳化劑采用慢裂型陽離子乳化劑,活性物質質量分數不小于75%。WER為試驗室自配,固化劑為三乙烯四胺固化劑,WER性能見表2。

表1 SK90普通瀝青性能指標

表2 WER性能

1.2 集料

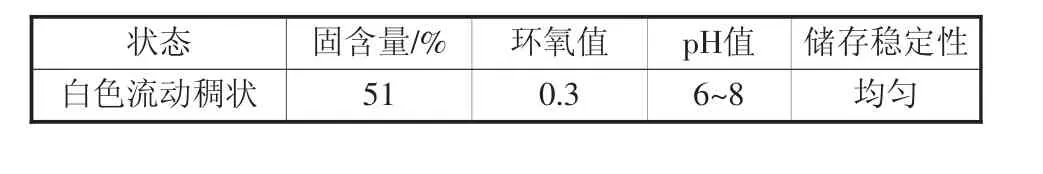

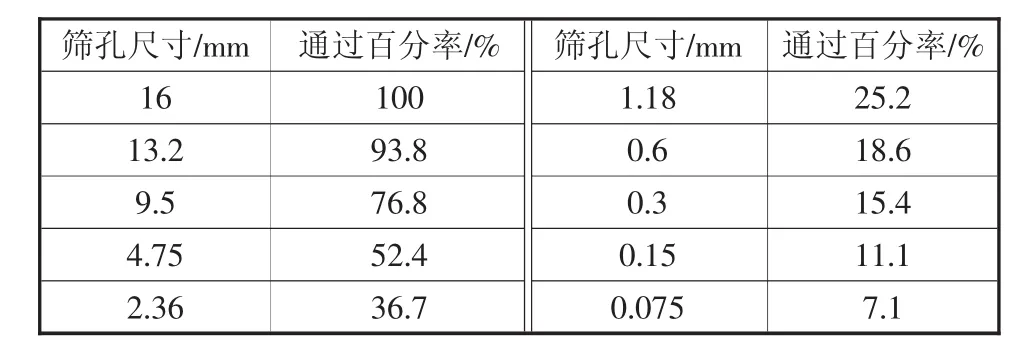

集料由石灰巖加工制成,粗、細集料篩分結果見表3。

表3 集料篩分結果

2 試驗方法

2.1 確定WER改性乳化瀝青最佳比例

改性乳化瀝青制備過程分先乳化后改性、先改性后乳化、同時乳化改性3種。先乳化后改性要求改性劑為液態,改性設備要求不高;先改性后乳化,改性劑出現離析的可能性大;同時乳化改性對改性設備要求高,質量控制難度高[5]。由于WER為流體,本項目選用先乳化后改性的方法,制備WER改性乳化瀝青。

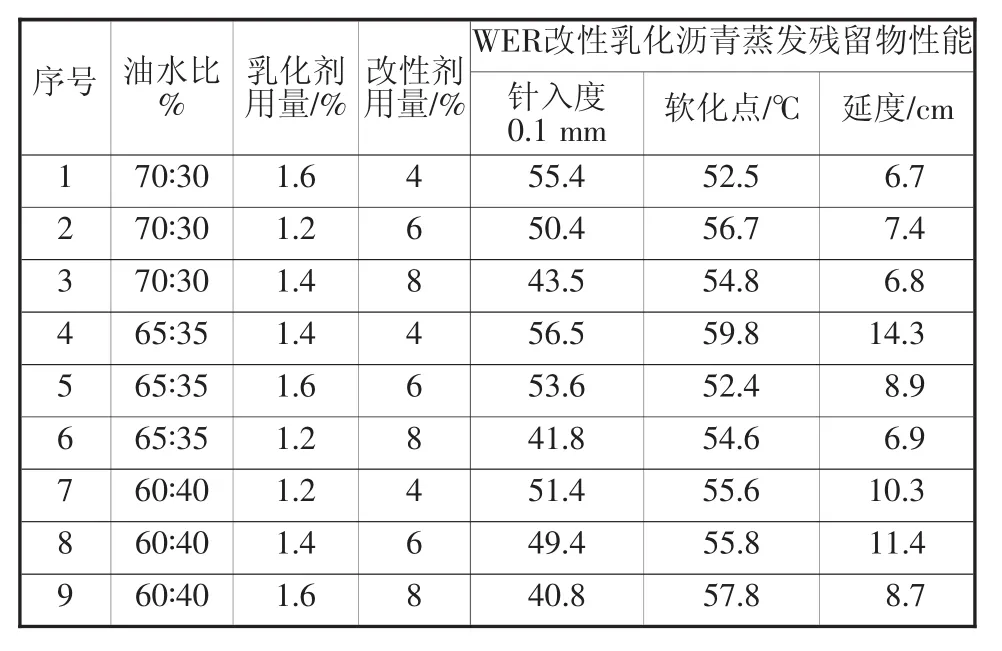

制備過程中,本文采用正交設計法,以瀝青的三大指標為檢驗標準,三因素三水平所選參數、比例見表5。

2.2 確定WER改性乳化瀝青的最大干密度

選AC-13混合料級配,合成級配見表4。預估WER改性瀝青用量為6.2%,采用重型擊實法進行最大干密度、最佳含水量的設計。混合料拌和方式為:將烘干的集料與設計用量的水在拌和鍋中拌和30 s,隨后在拌和鍋中加入WER改性乳化瀝青拌和30 s,再在其中加入礦粉拌和30 s,出鍋后即為WER瀝青混合料。

表4 混合料合成級配

2.3 最佳擊實、養生方法確定

在確定WER改性乳化瀝青用量時,由于混合料中含有大量拌和用水,混合料破乳后才能形成一定的強度[6]。所以,在成型時,選擇合理的成型、養生方式非常重要。本文設計3種養生方式、4種成型方式,研究最佳的養生、成型方式。

2.3.1 3種養生方式

a)110℃的烘箱中養生24 h。b)60℃的烘箱中養生48 h。c)置于室溫下養生7 d。

2.3.2 4種成型方法

a)正反擊實50次一次成型。b)正反擊實35次,養生后再正反擊實15次。c)正反擊實75次。d)正反擊實50次,養生后再正反擊實25次。

3 試驗結果及分析

3.1 WER改性乳化瀝青最佳比例確定

依據L9(34)正交試驗設計表,WER改性乳化瀝青三因素三水平正交試驗結果見表5。

表5 WER改性乳化瀝青正交試驗結果

從表5可知,4號正交試驗組合對應的針入度最大,軟化點最高,延度最大。表明,相對其他組合,4號組合生產的WER改性乳化瀝青可在高、低溫方面都具有更優性能。最終確定WER改性乳化瀝青的優化配方為:乳化瀝青的油水比為65%∶35%。制作時首先在水中加入1.4%乳化劑,形成乳化劑水溶液,將乳化劑水溶液與普通瀝青按以上比例導入膠體磨中,開啟循環模式,再加入乳化瀝青質量4%的WER改性劑,同時加入WER用量10%的三乙烯四胺固化劑,混合均勻即為WER改性乳化瀝青。

3.2 最大干密度、最佳含水量測定

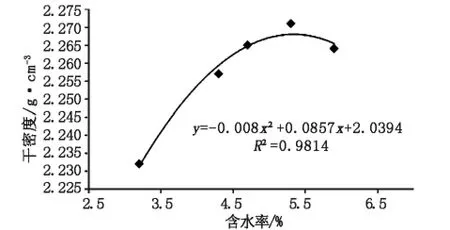

采用不同用水量拌和的WER改性乳化瀝青混合料的最大干密度、最佳含水量關系見圖1。

圖1 干密度與含水率的關系

從圖1可知,該WER改性乳化瀝青混合料的最佳含水率為5.36%,其中WER改性乳化瀝青中水占混合集料的2.17%,去除此部分水后,最佳含水量為3.19%。

3.3 最佳WER改性乳化瀝青養生方式

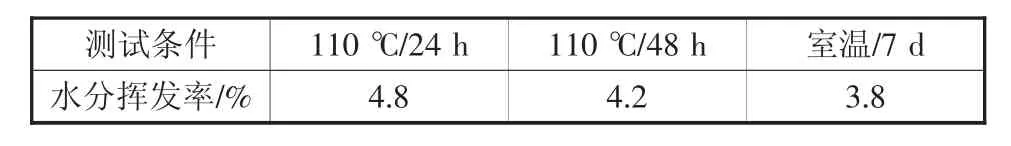

WER改性乳化瀝青混合料的性能形成是以乳化瀝青是否徹底破乳、乳化瀝青變為普通瀝青、環氧樹脂開始反應固化為標準,過多的水分嚴重影響WER改性乳化瀝青混合料的壓實效果及強度的形成。所以,水分的排出至關重要。本文參考部分研究人員的水分蒸發條件及擊實次數設計方案,見表6、表7,表7中各個方案擊實次數均不同,本文選用擊實次數折中的辦法,確定最佳水分蒸發條件。選用4種擊實方案中第1次擊實次數的平均值53次進行試件成型,再對未脫模試件以表6中3種水分揮發條件進行試驗,水分揮發率試驗結果見表6。

表6 不同測試條件下水分揮發率

從表6可知,采用不同溫度、不同揮發時間試驗后,水分揮發率以110℃/24 h的養生方式水分揮發量相對較短的時間內水分揮發率較高。所以,確定的最佳養生方式為:第1次試件擊實后,WER改性乳化瀝青混合料的養生方式為110℃/24 h最佳。

3.4 最佳WER改性乳化瀝青成型方式

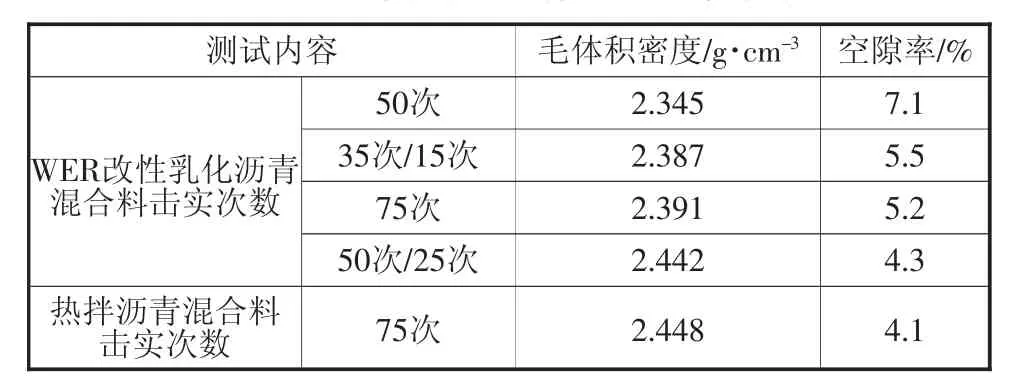

試件的毛體積密度、空隙率來表征瀝青混合料的壓實效果較為合理。本文采用4種成型方式,第1次成型后以110℃/24 h的養生方式進行WER改性乳化瀝青混合料的成型及養生,擊實效果見表7。對比試驗為相同集料、相同級配、相同品牌普通瀝青的熱拌瀝青混合料,瀝青用量為乳化瀝青及WER用量折算普通瀝青用量。

表7 WER改性乳化瀝青混合料擊實次數

從表7可知,隨著總擊實次數的增加,WER改性乳化瀝青混合料的毛體積密度明顯增加,空隙率明顯降低,當采用常溫混合料雙面50次馬歇爾擊實后,未脫模的試件在110℃烘箱中養生24 h,取出后再雙面25次馬歇爾擊實,室溫放置24 h后,測定的WER改性乳化瀝青混合料的毛體積密度和空隙率與熱拌瀝青混合料相當。表明采用此種冷拌冷壓的成型方式可以達到熱拌瀝青混合料的壓實效果,為下一步冷拌冷鋪混合料的推廣奠定了基礎。

4 結論

a)采用三因素三水平正交設計法,以瀝青的三大指標為檢驗標準,優化了WER改性乳化瀝青的配方。

b)采用重型擊實法,得出了AC-13 WER改性乳化瀝青混合料的最佳含水量為5.36%,折算外摻水量為3.19%。

c)提出WER改性乳化瀝青混合料成型、養生方式為:雙面50次馬歇爾擊實后,未脫模的試件在110℃烘箱中養生24 h,取出后再雙面25次馬歇爾擊實,室溫放置24 h,試件的壓實性能與同等級配、同等折合瀝青用量熱拌瀝青混合料壓實性能相當。本文對WER改性乳化瀝青混合料的路用性能尚未研究,該內容將作為下一步的主要研究內容。