鋼包回轉軸承失效分析

曹文俊

(佛山職業技術學院機電工程系, 廣東 佛山 528137)

大包回轉臺是現代化煉鋼廠連鑄工序的一個標志性的設備,其主要作用是接收煉鋼工序送來的鋼包和將鋼包內的鋼水倒入連鑄機中間包進行澆注。2018年6月某廠一套鋼包回轉軸承運行過程中開始出現頻繁卡阻現象,兩天后軸承卡死導致生產被迫中斷。該軸承自2011年6月份上線,使用了共7年時間,相比于該廠其他連鑄車間的鋼包回轉軸承使用壽命偏短,因此很有必要對軸承進行拆解、查找軸承失效的原因,為提高軸承使用使命提供技術參考。

1 故障軸承拆解

1.1 軸承結構及工作原理

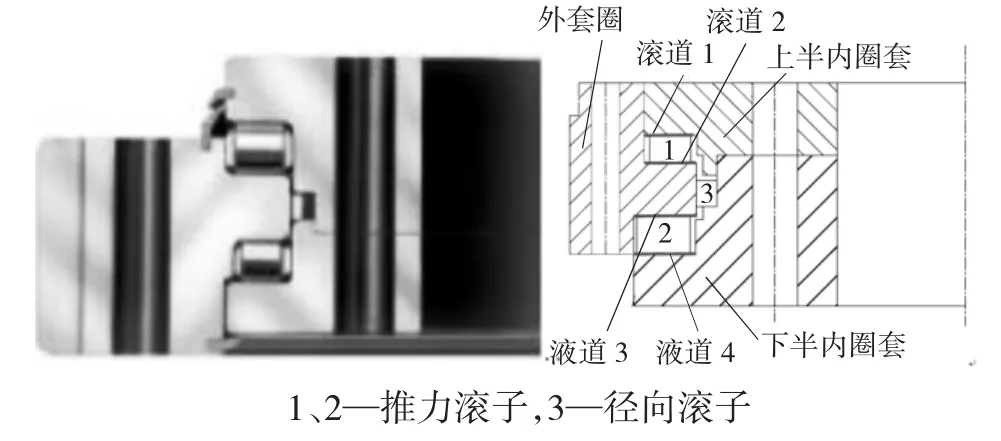

故障軸承為外齒式三排滾柱組合軸承,軸承回轉半徑3550 mm。該軸承屬于大型回轉支承轉盤軸承,軸承工作時內圈不動,外圈與回轉臺回轉筒通過螺栓連接,由一臺行星減速箱齒輪嚙合驅動,軸承結構如圖1 所示。軸承共有三排滾子,其中水平方向兩排,垂直方向一排。如圖1 所示,1號滾子為主推力滾子、主要承受軸向載荷和傾翻力矩;2號滾子為反推力滾子、主要承受傾翻力矩載荷;3號滾子垂直布置,主要承受徑向載荷。

圖1 軸承結構圖

1.2 現場軸承拆解檢查

1.2.1 故障軸承損壞情況

1)垂直布置的滾子2 及其對應的滾道面滾動體及滾珠間隔塊都完好;相對應內、外套圈滾道面完好。

2)反推力水平滾子1 及其對應的滾道面。滾子1 及其保持架、外圈上水平滾道2、上半內套圈滾道1 均保持完好。

3)主推力水平滾子2 及其對應的滾道面。

水平滾子2 的滾動體共分成31 組,每組含6個滾動體和1個獨立的保持架。從解體后的情況看,其中15 組滾動體保持架不同程度斷開散架了,部分甚至保持架完全斷開全部散落,滾動體排布有錯亂。下半內圈滾道面(滾道4)嚴重磨損、外圈下水平滾道面(滾道3)嚴重磨損、整個滾道面有兩處明顯的磨痕帶,滾道面出現剝落、壓痕,如圖2 所示。滾動體2部分滾子朝向外圈擋邊方向端部出現磨損,滾子表面呈現深藍色,如下頁圖3 所示。

圖2 外圈滾道磨損帶

1.2.2 軸承腔體內潤滑脂

軸承腔體內的潤滑脂色澤正常、潤滑脂填充充分,油脂中摻雜大量顆粒度較大的金屬粉末,如下頁圖4 所示。

1.2.3 軸承密封

現場檢查軸承密封件,未發現有破損情況,密封狀況良好。

2 原因分析

影響軸承的使用壽命的主要因素有軸承潤滑、軸承材質、軸承載荷等。

圖4 腔體內的潤滑脂

2.1 軸承潤滑

潤滑脂的作用是在摩擦副間形成一層油膜,從而減少金屬間直接的摩擦。軸承的失效很多情況下是由潤滑不良引起的,如潤滑脂選用不當、潤滑過程中油脂供給中斷或供油不足等。

2.1.1 潤滑脂選型

本次事故軸承使用的進口品牌的西班牙老鷹潤滑脂,其主要性能參數見表1,均滿足換油前使用的1號極壓鋰基脂(GB/T 73232)的性能要求,而且在其他幾個連鑄車間大包回傳臺上使用都顯示正常,因此潤滑脂的選用不存在問題,不是本次軸承故障產生的原因。

表1 老鷹G.BESLUX KOMPLEX SC 潤滑脂理化指標

2.1.2 日常潤滑管理

該事故軸承采用的是智能潤滑,潤滑的狀態可以實時監控。查歷史記錄,監控后臺提示潤滑給油脂均正常,不存在給油中斷或不足的情況。從現場拆解后的軸承觀測,潤滑油脂色澤正常,潤滑脂充分地進入了軸承的腔體,潤滑狀態良好。定期取樣進行的潤滑脂理化分析均顯示潤滑正常。

綜上,軸承潤滑不是此次故障的原因。

2.2 軸承材質及硬度校核

軸承的材質及其熱處理工藝對軸承的使用壽命也有很大的影響,一般用于重載的支承軸承要求進行淬火處理、強化處理。滾動體在要求的表面硬度范圍內,一般應盡量靠近中、上限水平進行熱處理工藝控制。同時提高滾動體和滾道的表面硬度,還可以大幅提高軸承的抗污染壽命[1]。使用手持式光譜分析儀對故障軸承各部件不同位置進行了三次檢測,結果見表2。對照《滾動軸承轉盤軸承》(JB/T 10471—2004)標準的要求,事故軸承滾動體與GB/T 18254的GCr15SiMn 材質要求吻合,套圈與GB/T 3077 規定的42CrMo 的材質要求吻合。軸承經過表面淬火熱處理,硬度符合要求。通過以上現場測量、校核,排除了軸承材質因素導致的軸承失效。

表2 故障軸承的材質及硬度

2.3 軸承承載分析

2.3.1 軸承承載概況

鋼包回轉臺安裝在煉鋼車間鋼水接受跨和連鑄澆注跨之間,用于接受支承由煉鋼車間鑄造吊吊運至鋼水接受跨側的鋼包,通過設備的旋轉機構,將鋼包轉至連鑄跨的澆注位置。可實現鋼包過跨、長水口安裝、鋼水澆注、鋼水稱重、多爐連澆及事故處理等各項操作。該回轉臺為意大利達涅利機型,實物圖如圖5 所示,有兩個可以單獨升降的鋼包托臂。回轉軸承外套圈與回轉臺下筒體通過螺栓連接,整個回轉臺包括鋼包全部由回轉軸承支承。該類軸承屬于大型轉盤軸承,在使用過程中除了承受軸,徑向力外,還承受很大的傾覆力矩,具有尺寸大、轉速低(1~10 r/min)、載荷大、造價高、維修難度大等特點[2]。

圖5 大包回轉臺

根據生產工況不同,軸承負載也不同,但可以分為三種極限情況:

1)兩臂滿包,此時回轉軸承軸承的軸向載荷最大,傾覆力矩最小。

2)一臂滿包,一臂空包,此時軸承承受的軸向載荷和傾覆力矩均中等。

3)一臂滿包,一臂無包,此時軸承承受的軸向載荷一般,傾覆力矩最大。

3 鋼包所處位置與軸承磨損的關系

1)回轉過程中。回轉軸承在旋轉過程中主要承受軸向載荷、偏載。回轉臺回轉工作過程中,載荷必須經過軸承的軟帶區,而軟帶區的表面硬度是低于承載區的,但故障軸承的軟帶區表面良好,這表明軸承損壞的原因并不是軸向重載直接導致,否則,軟帶區滾道表面應出現磨損現象。

2)鋼包處于工作位置。進一步檢查故障軸承磨損輥面可以發現,兩處磨痕帶約成180°對稱,結合生產工藝,現場核對這兩個位置正是回轉臺澆注、接包時所處的工作位置,可見軸承的損壞與此工工況有關。軸承處在工作位置時其承受軸向載荷、偏載和沖擊載荷。

回轉臺工作時,停留在工作位處的作業時間最長,其承受的載荷時間也最長,且承載期間載荷發生變化,因此工作位的軸承承載面也容易發生疲勞。

回轉軸承的偏載主要是由于回轉臺雙臂的鋼包載荷的不平衡導致。軸承運行中過度的傾斜也會引起保持架斷裂[4]。在對故障軸承的拆檢中發現外圈滾道面的磨痕偏向外圈擋邊、且滾子朝向外圈擋邊的一端出現了明顯的磨損痕跡。因此判斷偏載也是造成軸承異常磨損的原因之一。

接包、卸包瞬間軸承收到軸向載荷的沖擊,工作位置也是鋼包的啟動、停止位置,回轉臺因為慣性大,其啟停的瞬間對軸承也會產生較大的沖擊。這種沖擊會導致軸承與滾道接觸應力瞬間急劇上升,從而導致異常磨損。

4 潤滑脂監測分析

本案軸承2012年6月上線使用,歷年潤滑脂檢查報告如表3 所示。Fe 元素從2012年12月份的452 mg/kg 上升到2013年5月份的2023 mg/kg,這段時間可視為設備磨合期;2013年11月到2015年9月Fe 元素含量穩定在300 mg/kg 以內,這段時間則為正常磨損階段;2016年3月開始Fe 元素急劇上升,至軸承失效(2018年3月份最后一次檢測)1382 mg/kg 升至6000 mg/kg 以上,此階段軸承嚴重磨損直至咬死失效。潤滑脂中Al 元素來自保持架,從表中可以發現Al 元素在2014年的兩次檢測中發現大幅升高,說明此段時間保持架出現了異常磨損,2016年9月至軸承失效這段時間Al 含量都很高,說明此階段保持架出現了嚴重磨損。在異常磨損階段,磨粒分析表明主要是黏著擦傷和疲勞剝落;在嚴重磨損階段,磨粒除了上述兩種磨粒外,還存在大量的切削磨損和高溫氧化磨粒。這些檢查結果與現場拆檢觀察的情況高度吻合。

表3 歷年油品監測數據 mg/kg

5 結論

本案軸承失效的主要原因是由負載引起。軸承運行過程中,由于偏載、沖擊載荷導致軸承出現了異常磨損;隨著磨損的持續進行,軸承滾道出現擦傷、疲勞剝落,進一步加大了磨損;軸承的磨損放大了負載對軸承的沖擊效果,保持架斷裂,斷裂的保持架碎片與軸承疲勞剝落等大尺寸碎片積聚在滾動體和滾道面間而被碾壓,致使滾道面出現許多壓痕、小坑孔;軸承嚴重磨損產生了高溫,滾子受熱滾身變成深藍色,受熱的滾子在重載下變形、斷裂,直至軸承咬死。

鋼包回轉支承軸承是連鑄工序最為重要的設備,因為其旋轉直徑大、價格高,企業一般都不會庫存備用件,一旦失效將會是生產中斷,給企業帶來巨大的經濟損失。因此延長回轉軸承的使用壽命,在軸承發生事故前進行更換是一種較好的方法。

1)軸承的使用壽命除了與軸承本省的質量有關外,還取決于軸承的潤滑、安裝精度、載荷情況。

2)大包回轉軸承所處工作環境惡劣、轉速低,給現場的設備點檢帶來不便。油品監測可以跟蹤軸承的早期磨損情況、磨粒分析可以發現軸承損傷的部位及磨損形式,是一種很好的設備狀態監測與故障診斷技術。

3)目前回轉臺的鋼包的卸包、裝包均由人工操作天車進行,其操作水平直接影響對設備的沖擊,因此提高天車工的操作水平有助于減小載荷沖擊,提高軸承使用壽命。

4)回轉軸承安裝好后,很難檢查軸承內部情況,因此定期對其進行拆檢很要必要。一方面可以對軸承進行清洗,徹底排除潤滑脂的固體污染物,另一方面有助于技術人員了解其內部實際磨損情況,及時進行修復,避免更大的故障發生。