某礦南回風井主通風機技術改造研究

付 強

(山西汾西礦業集團公司水峪煤礦, 山西 孝義 032306)

某礦南回風井目前裝備的2 臺風機均投運于1989年,使用年限已達到31年。風機使用時間過長,造成主機葉片及箱體部分嚴重腐蝕,漏風現象比較嚴重,導致通風能力下降,為了確保礦井安全生產的通風要求,需對現有風機設備主機部分更換改造。

1 南回風井概況

1.1 南回風井主通風機房設備基本情況

礦井南回風井現裝備2 臺軸流通風機(一用一備),型號為2K60-NO.24(葉輪直徑2.4 m,轉速592 r/min),每臺風機配套1 臺電機,型號為Y450-2-10(6 kV,250 kW,590 r/min)。

主風道分岔后的每條風道目前各設置一道翻板風門,通風機房室內布置。通過滑輪組、絞車電機等組件實現風門的開閉。

1.2 南回風井主通風機房供電系統現狀

風機兩回6 kV 電源引自35 kV 變電所不同母線段,低壓380 V 電源由高壓6 kV 母線的柜內變壓器提供。配電室內布置GG1A 型高壓開關柜10 臺(2臺進線柜、2 臺聯絡柜、2 臺風機控制柜、1 臺電容器柜、1 臺所變),現有高壓配電一次系統。兩回380 V低壓電源由配電室2 臺所用變壓器柜供給,為通風機風門、控制及照明等低壓380/220 V 負荷提供電源。

1.3 南回風井主通風機房布置現狀

風機房與配電室為聯合布置見圖1。

圖1 通風機房布置圖(mm)

2 南回風井主通風機改造的必要性

南回風井擔負六采區回風任務,目前工作面通風線路最長,屬于南回風井服務范圍內困難時期,要求風量為100 m3/s,負壓1800 Pa。

1)目前裝備的2 臺風機均投運于1989年,使用年限已達到31年。風機使用時間過長,造成主機葉片及箱體部分嚴重腐蝕,漏風現象比較嚴重,導致通風能力下降,為了確保礦井安全生產通風要求,需對現有風機設備主機部分更換改造。

2)根據目前礦井所需風量及負壓參數,對現有風機進行校驗,無法滿足礦井正常的安全生產通風需要,需對南風井風機進行改造。

3)某礦作為2019年《山西汾西礦業集團礦井智能化改造規劃》對象之一,為加快礦井智能化升級改造,本次項目改造方案成為目標實現的必要條件。

本次技術改造的主要內容:根據通風參數要求,對風機進行重新選型計算,更換風機主機、增加風門等設備;增加一套不停風倒機系統和在線監控系統。通過本次改造方案提高礦井通風能力,保證礦井安全生產。

3 改造工程總體方案

本次改造總體實施方案最終確定:對現有通風機房主通風設備的主機部分進行拆除更換;配套新選電機盡量利用原電機基礎進行更換;改造現有風門,并在現有風門兩側的風道上各增加兩道風門;其余通風設施(主風道、擴散塔等)維持不變。新增一套不停風倒機系統和在線監測監控系統。電機基礎通過加裝底座確保電機軸中心線與風機軸中心線保持同軸一致。

4 南風井主通風機技術改造參數確定

4.1 現有設備驗算

通過對現有設備的電機功率、通風機的工況點確定及風量和負壓等參數的驗算得出:在滿足現有礦井風量、負壓的前提下:

1)現有風機工況點對應的葉片角度為43°,不能滿足GB 50450—2008《煤礦主要通風機站方案規范》3.1.6 條之規定:“葉片安裝角度應比設備允許范圍小5°”[1]的要求。

2)現有電機的額定功率小于計算功率,不能滿足風機正常工作要求。

綜上所述,應根據現場實際情況對風機進行重新選型計算。

4.2 設備重新選型計算

為盡量利用現有設施,南回風井風機改造原則上對現有構筑及通風設施不進行變化,本方案風機型式不變,僅根據礦井通風的風量及負壓要求,重新選擇通風機主機及電機,且主機和配套電機須與原風機主機和電機基礎尺寸匹配。

4.2.1 方案依據

南回風井前期擔負六采區回風任務,后期擔負八采區井下、六采行人巷及九采以外運輸通道的回風任務。目前工作面通風線路最長,屬于南回風井服務范圍內困難時期,具體參數見表1。

表1 通風參數

4.2.2 設備選型計算

4.2.2.1 確定通風機所必需的風量和負壓

根據通風機風量計算公式:

負壓計算公式:

式中:KL為漏風系數,KL=1.05;Σh 為通風設備的阻力損失,取250 Pa。則標況下風量和負壓為:Qmax=105 m3/s,Hmax=2050 Pa。

根據通風機所需風量及負壓,選用2 臺GAF 21.1-11.2-1FBGZ 型礦用防爆軸流通風機,2 臺通風機-用-備。

4.2.2.2 通風機的工況點確定

礦井通風網絡阻力系數:

礦井在困難時期通風網絡特性曲線方程:

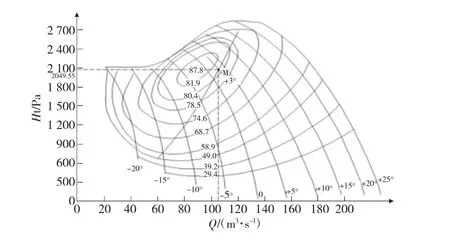

1)通風網絡特性曲線見圖2。

圖2 通風網絡特性曲線

2)通風機的工況點。

Q=105 m3/s;H=2049.55 Pa;η=81%;α=+3°。

3)電動機功率計算。

式中:K 為電動機富裕系數;取K=1.3;η1為傳動效率,取0.98;N=345.39 kW。

通風機配套礦用隔爆型電機(6 kV,355 kW,985 r/min),電動機能滿足要求。

4)年耗電計算。

通風機年電耗:

式中:ηc為傳動效率;ηc=0.98;ηw為電網效率;ηw=0.95;ηd為電動機效率;ηd=0.94。

5)節能指標。

式中:Qt為統計期內通風系統的風量,m3。

通風機能耗指標為0.39 kW·h/(Mm3·Pa)。滿足《煤炭工業礦井節能方案規范》(GB 51053—2014)軸流式通風機小于0.43 kW·h/(Mm3·Pa)的規定。

4.2.3 通風機選型結果

通過驗算確定選用兩臺GAF21.1-11.2-1FBGZ型(葉輪直徑2.1 m,轉速985 r/min)礦用防爆軸流通風機,每臺風機配套電機功率355 kW,電壓6 kV,轉速985 r/min,來滿足礦井通風容易及困難時期礦井通風的需要。2 臺風機1 臺工作,1 臺備用。

4.2.4 設備布置方案

根據現場多次勘察,并結合國內風機廠家技術建議,得出:將現有風機主機部分進行拆除,利用已有設備基礎通過變徑風管將新選風機主機進行替換。新選電機為保證電機軸中心線與風機主軸中心線高度一致,將利用現有電機基礎并通過加裝過渡底座進行更換安裝。

本方案擬新增一套不停風倒機系統,需對現有風門進行改造,改造的范圍包括:風機房內的翻板風門改為水平百葉窗測試風門;現有翻板門與電機基礎間的風道各增加一道垂直插板主風門;風機房外至主風道分岔處的風道各增加一道垂直百葉窗檢修風門,改造示意見圖3。為滿足礦井安全生產,充分發揮回風井口防爆的功能,擬將現有南回風井井口防爆蓋改造為斜開式防爆門。

圖3 通風機房改造示意圖

5 通風機無人值守系統

為保證礦井安全生產,通風安全,加快建成智能化礦井,本方案新增一套通風機無人值守系統(通風機在線監控系統及不停風倒機)。

5.1 風機在線監控系統

風機在線監控系統,能夠完成對通風機及附屬設備工作狀態進行在線監控、遠程控制、故障診斷、報警及網絡傳輸。

監控系統選用高性能的PLC 控制(雙PLC 結構),并配備上位機,對通風機起、停進行操作;計算機對通風機各種運行參數和信號的數據采集,儲存、分析和判斷,自動對風機故障預先報警,確保風機運轉更加安全可靠。

風機的監控裝置必須采用PLC 冗余系統進行集中控制,若風機PLC 系統發生故障,冗余PLC 系統必須自動投入使用,且保證風機的主體系統及潤滑站正常運行,不得造成風機停機或附屬設施停運造成風機損壞。同時應配備手動切換裝置,手動切換風機采用硬接線控制,防止因PLC 系統故障導致風機不能進行切換。風機的各附屬裝置均可進行遠程和就地操作。

系統中模塊均應采用熱插拔方式,用戶可以在不停機的狀態下對系統中的組件進行更換;系統必須有兩臺共用上位計算機和單臺風機的觸摸屏,可通過計算機和觸摸屏查看風機的中文參數和故障查詢。風機的監控系統可與礦綜合自動化平臺連網,實現信號上傳。

通風機的監控系統應滿足遠距離起動和停止通風機,需要反風時能遠距離控制反風的要求。所有的必須的傳感器,由風機廠統一配置。

5.2 不停風倒機系統

現有通風系統每臺風機僅配置一個入口風門。選用一套不停風倒機系統需沿風道出口新增一道風門作為入口風門,將原有入口風門作為測試風門。測試風門為對空風門;入口風門與風道連接,能夠關斷與風道的通路。風門均采用百葉窗式風門,配有電動執行機構開關風門,風門葉片材質采用雙層不銹鋼。

入口風門應配備開啟與關閉的到位防爆行程開關。所配備的入口風門應在任何環境條件下運轉靈活、可靠,能方便地開啟、關閉。并考慮入口風門的防凍、保溫措施。

測試風門葉片所用鋼板采用雙層不銹鋼材質,門框采用BS600MC 高強度合金鋼材質,保證風門長期受到較大的負壓載荷下,如門框和葉片不會出現撓度變形;風門密封用橡膠須選用氣密性好、耐熱、耐臭氧、耐老化、耐酸堿、耐化學藥品、抗疲勞、吸震、電絕緣等性能的中空發泡橡膠,橡膠表面無硬化涂層,風門關閉時應密閉性好,漏風少。風門方案原理應滿足在理論條件下無動力自開和自密原理,以加強風門整體密封性。風門能保證在不拆卸門框情況下進行檢修,如更換密封條,行走部件等;風門制作強度和剛度能滿足長期運行下均不變形和翹曲,緊固件不松動;密封條保證使用時間不小于5年;框架使用時間不小于10年;其余使用時間不小于10年。

6 結語

某礦南風井目前擔負六采區回風任務,后期將擔負八采區、六采區行人巷及九采區以外的運輸軌道回風任務,目前井下通風線路最長,屬于南風井服務范圍內困難階段,通過對主通風機的技術改造,將大大改善目前的通風能力,確保了礦井安全生產。