酸軋聯合機組臥式活套運行的創新與優化

郭文濤 王禹

酸軋聯合機組普遍配置有臥式活套,活套依靠鋼絲繩帶動活套車在軌道上移動,從而改變活套內帶鋼的儲存量,從而達到在生產線各段速度不匹配時,協調產線的連續運行,使板帶保持穩定的酸洗速度和合理的軋制速度,保持產線的整體節奏不降低。其對提高產量和保證質量都有重要意義。在以往的運行過程中,臥式活套主要存在以下三個問題:(1)充套速度達到700m/min,對活套及產線入口的設備造成強烈的沖擊,易造成設備的松動、疲勞或沖擊性損壞;(2)鋼絲繩作為驅動活套車的關鍵件,其最高承受約800kN的張緊力,并在反復彎曲作用下出現斷繩等事故。(3)活套車導向輪在運行過程中易發生故障,造成活套車脫軌的惡性事故;針對以上三個關鍵問題,通過對產線設備的運行模式及性能的分析,進行了以下的創新改進與優化。

1、活套充套速度的最優化控制

由于入口活套沖套時速度快,對設備沖擊力大,造成了多種設備隱患。在酸洗冷軋聯合機組的生產過程中,每卷帶鋼上線進行開卷后,其帶頭要與前一卷帶鋼的帶尾進行焊接,之后該卷帶鋼以一定的速度充入入口活套中,待充套完畢后,下一卷帶鋼再與該卷帶鋼的帶尾焊接。目前酸洗冷軋聯合機組入口活套的充套過程中,普遍采用的是以一個恒定的速度進行快速充套,待入口活套達到最大套量,帶鋼速度隨之降至與酸洗工藝段速度一致,直至該卷帶鋼完全充入入口活套。這樣的充套過程導致了活套車很高的運行速度,對入口活套機械設備造成嚴重的沖擊,且在薄帶鋼快速充套時,易發生帶鋼跑偏掛斷等嚴重事故。以某廠酸軋線入口活套充套速度為例,每次充套板帶都按700m/min的速度進行充套。按此板帶充套速度,入口活套小車的運行速度每次充套時都達到120m/min以上。在充套過程中,設備受到很大的沖擊。如果降低入口活套充套速度,可以有效減少以上事故。因此在不影響生產節奏的前提下,讓入口活套以最低的速度進行充套,使活套區域的設備受到的沖擊降至最低,對于酸軋線穩定生產并節省備件費用意義重大。

(1)方案的制定

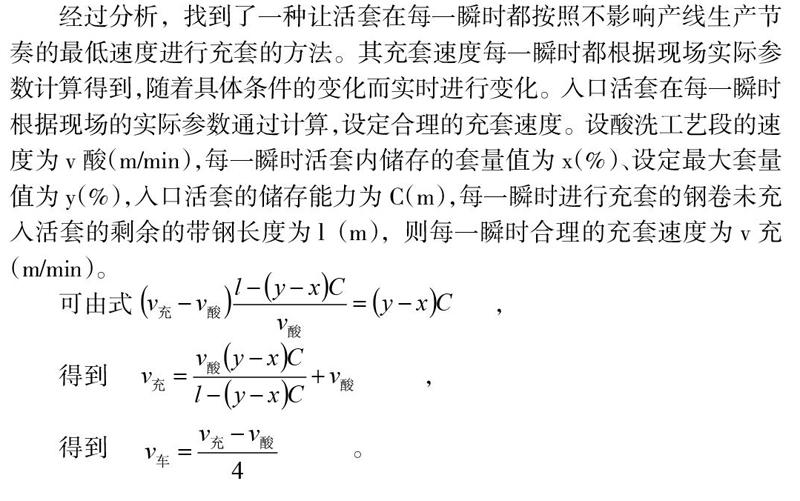

經過分析,找到了一種讓活套在每一瞬時都按照不影響產線生產節奏的最低速度進行充套的方法。其充套速度每一瞬時都根據現場實際參數計算得到,隨著具體條件的變化而實時進行變化。入口活套在每一瞬時根據現場的實際參數通過計算,設定合理的充套速度。設酸洗工藝段的速度為v酸(m/min),每一瞬時活套內儲存的套量值為x(%)、設定最大套量值為y(%),入口活套的儲存能力為C(m),每一瞬時進行充套的鋼卷未充入活套的剩余的帶鋼長度為l(m),則每一瞬時合理的充套速度為v充(m/min)。

根據此式算得的v充即為該瞬時最優的充套速度,將該速度賦予系統,控制產線按該速度充套。

(2)???? 活套最優沖套速度控制法的實現

●??? 根據速度控制公式組建速度發生器

通過上述公式將所有相關的數據進行匯總,并針對其中數據進行必要的換算,按照公式進行運算,按照公式進行運算后將速度設定值發送到酸洗入口LCO(線協調)中并通過畫面按鈕進行使能,達到酸洗入口段的最優速度進行充套。

●??? 根據速度發生器的速度設定值控制生產線

通過MRG中傳來的速度的設定值送至LCO生產線速度設定選擇塊進行選擇,當生產線運行在ACC(加速)模式時采用充套最優速度進行充套。

●??? 畫面接口

在酸洗入口的主畫面上增加速度控制的按鈕,操作工可以通過畫面上新增按鈕實時看到計算后的速度設定值,并根據生產的實際情況來選擇使用或者不使用該功能,這樣使此功能更加友好。

(3)應用效果

程序投用后,入口活套的充套速度在不影響生產線節奏的前提下,有了大幅度降低,原料厚度3.3以下和品種鋼(約占總量一半)在充套時,活套車的運行速度降為原充套方式下降50%以下,厚度4.0以下可降為原速度的75%以下。對活套內設備的沖擊情況大為降低。從根本上改善了活套內設備的工作環境。

2、延長活套鋼絲繩使用壽命的優化創新

活套鋼絲繩是活套區域關鍵備件之一,在主驅動的作用力下,通過鋼絲繩帶動活套車進行充套和放套運動。在正常工作情況下,活套鋼絲繩始終處于35t至40t力的重載荷作用下。鋼絲繩價格昂貴,是活套區域主要物料成本之一。如果能提高鋼絲繩的使用壽命,即可節省客觀的備件成本。

(1)???? 鋼絲繩的選型對壽命的影響。通過參考專業介紹鋼絲繩的資料,弄清楚鋼絲截面形狀與壽命的關系,以及鋼絲捻向與壽命的關系。現場原采用鋼絲繩采用的是交互捻形式,但根據資料介紹,在恒大張緊力張緊作用下的鋼絲繩宜選用順捻方式,因順捻方式鋼絲繩,在鋼絲繩過繩輪彎曲的過程中,內外層鋼絲變化方向一致,幾乎不產生相對滑動,就減輕了鋼絲之間摩擦作用導致的磨損,可大幅延長鋼絲繩的使用壽命。另外,鋼絲采用異性截面比圓截面使用壽命更長。現場使用鋼絲繩開始既用過扁絲的也用過圓絲的,弄清此關系后,明確不再使用圓絲的鋼絲繩,另外圓絲鋼絲繩還有一項對于耐磨塊壽命的危害。

(2)???? 鋼絲繩是否工作在扭力狀態對于鋼絲繩壽命影響大。因工作在扭力狀態的鋼絲繩,鋼絲在使用過程中會多承受一個附加扭轉載荷,鋼絲繩在彎扭復合載荷的作用下,壽命將大幅降低,容易過早的出現斷絲情況,造成鋼絲繩的報廢。但活套鋼絲繩直徑44,長度達500多米,不能像安裝起重機鋼絲繩時,現將鋼絲繩完全鋪展開,進行釋放扭力的工序,于是直接安裝使用,扭力是不可避免的存在著,這嚴重影響了鋼絲繩的使用壽命。為了能夠釋放活套鋼絲繩的扭力,公關組從起重吊鉤獲得靈感,設計了一種活套鋼絲繩末端扭力釋放裝置。

3、活套車脫軌問題的解決

(1)???? 為了提高活套軌道的穩定性,避免在過軌道接口時對導向輪產生沖擊載荷,決定采用坩堝焊接工藝將活套軌道進行連接,將一段一段的軌道連接成一個整體,可根本上解決軌道穩定性的問題,而且消除了軌道與軌道之間的接縫,也消除了軌道與軌道之間對正不好的問題,導向輪在過軌道接縫時承受的沖擊載荷也不復存在。坩堝焊接過程是將配置好的鋁熱焊劑放在特制的坩堝中,用高溫火柴引燃焊機,變成一定高溫的鋼溶液,根據工藝要求將坩堝底的封口釘打開,讓鋼溶液注入預先安放在鋼軌接頭上的砂型中,將砂型中對接好的鋼軌兩端部熔化鑄成一體,稍待冷卻后即除去砂型,并趁紅熱時對焊頭整形,焊接即告完成。這項工藝在高鐵軌道方面有應用。在此用于連接活套車軌道起到了預想的效果,而且因活套是個相對封閉的環境,其冬夏溫差可保證在20℃以內,因此連接起來后,并不會產生因熱脹冷縮造成的破壞。

(2)根據現場情況,制定了由單側2 套導向輪再增加2 套導向輪的方案,這樣單側安裝4 套導向輪,就從根本上杜絕了因為導向輪脫落造成脫軌的可能性。根據現場情況,新增的兩套導向輪中,需根據設備具體結構進行重新設計。

4、結語

經過以上措施的實施,活套的三個主要問題得到了根本的解決,最終達到了酸軋聯合機組臥式活套的長周期穩定運行,為產線的穩定高質量的生產奠定了堅實的基礎。