加裝模擬缸蓋珩磨的缸體對缸孔變形量的影響

李慶

【摘? 要】目前,發動機缸體的加工工藝已較為成熟,缸孔的精加工在珩磨加工以后,基本都可滿足缸孔的產品要求,但即使滿足了產品要求,拉缸、活塞燒結、燒機油、動力不足等問題也時有發生。發動機安裝后產生的機械應力導致了缸孔變形,而缸孔變形是造成以上問題的重要因素之一。本文以某國產四缸柴油機缸體開發為模板,從缸孔圓柱度和傅里葉變換的角度對比不同方法珩磨的缸體缸孔變形量,從而選擇一種較為合適的缸孔珩磨方法,以減少發動機及安裝后因應力導致的缸孔變形,從而減少發動機拉缸、燒結、動力不足等質量問題。

【關鍵詞】柴油機;缸孔變形;珩磨;圓柱度;傅里葉變換

引言

現代增壓柴油機,特別是增壓比較高的柴油機,其升功率較高,最大爆發壓力大,要求缸蓋螺栓的擰緊力矩較大,機械負荷較大會導致缸孔的不同方向和不同截面上,會發生一定規律的變形,從而導致拉缸、活塞燒結、燒機油、動力不足等質量問題時有發生。為保證發動機質量,應充分認識并控制該變形量,在新品研發和制造階段,從產品設計和珩磨工藝方面都要采取措施消除或減少該變形。

缸孔變形量評價方法

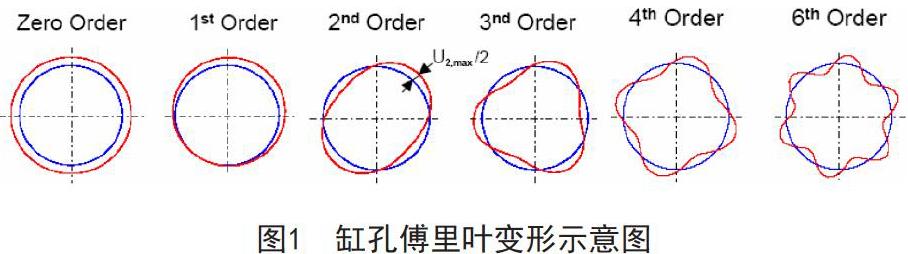

缸孔變形量評價主要從缸孔圓柱度和缸孔變形量的傅里葉變換兩方面進行評價。缸孔圓柱度判定是依據設計技術要求,傅立葉變換是將時域信號轉化成頻域信號的一種計算手段,這里借用傅里葉變換諧波分析來了解缸孔變形量并對缸孔進行評價,可以將缸孔的變形模式劃分為幾個個階次,可以形象地表示如下圖:

一般情況下,缸體缸孔變形量傅里葉變換的0階和1階變形基本不會發生變化,試驗過程著重對2階——6階變形量情況進行分析研究。參照標準Q/JQ1020-2010,缸孔變形量傅里葉變換的標準如下表所示,其中d為單位為mm時的缸孔直徑數值。

1.缸體單獨珩磨對缸孔變形量的影響

在某款國產四缸柴油機缸體開發過程進行了珩磨工藝選型試驗,首先對采用單獨珩磨工藝的缸體進行試驗,比較了單獨缸體和安裝缸蓋(即在實際裝配狀態下)后的缸孔變形量。

1.1從缸孔圓柱度方面評價缸孔變形量

1.2從傅里葉變換方面評價缸孔變形量

1.3缸孔傅里葉變形示意圖

a:單獨缸體缸孔傅里葉變形示意圖 b:安裝缸蓋后傅里葉變形示意圖

從缸孔變形量試驗結果可以看出,采用缸體單獨珩磨的缸體在加裝缸蓋后(即在實際裝配 狀態下)缸孔圓柱度較差,且缸孔變形量的傅里葉變換偏大,分析結果不滿足標準要求,可能會導致發動機故障。

2.帶模擬缸蓋珩磨缸體對于缸孔變形量的影響

采用帶模擬缸蓋珩磨缸體后,將此次試驗對象為獨立缸體、帶模擬缸蓋的缸體和加裝缸蓋后(即在實際裝配狀態下)缸體,分別對三種狀態的缸體進行缸孔變形量測量,從缸孔圓柱度和傅里葉變換的角度評價三種方式對缸孔變形量的影響,是否滿足標準要求。

2.1從缸孔圓柱度方面評價缸孔變形量

2.2從傅里葉變換方面評價缸孔變形量

2.3缸孔傅里葉變形示意圖

通過數據比較,采用加裝模擬珩磨的缸體,安裝模擬缸蓋后缸孔變形量最小,單獨缸體的缸孔變形量最大,安裝實際缸蓋的缸孔變形量比安裝模擬缸蓋后缸孔變形量稍大,但在標準限值以內。

3.結論

采用單獨珩磨缸體工藝的方法,通過比較安裝實際缸蓋前后的缸孔變形量,得出安裝缸蓋前單獨缸體的變形量較小,但安裝實際缸蓋后反而缸孔變形量較大,超出標準限值,不符合要求。

采用加裝模擬缸蓋工藝珩磨的缸體,通過比較安裝實際缸蓋前后和安裝模擬缸蓋后的缸孔變形量,得出安裝模擬缸蓋后缸孔變形量最小,單獨缸體的缸孔變形量最大,安裝實際缸蓋的缸孔變形量比安裝模擬缸蓋后缸孔變形量稍大,但在標準限值以內,且有一定裕度。

考慮到安裝實際缸蓋的加工工藝無法實現,選擇加裝模擬缸蓋珩磨缸體的工藝方法為最終選型結果,作為后續缸體珩磨的工藝方法。

參考文獻

[1]李超.《缸孔變形的分析及設計改進》[J]. 內燃機與機械動力.2019

[2]侯域. 《發動機缸孔變形實驗及數據分析》[J]. 合肥工業大學學報.2007

[3]陳國友.《發動機缸孔變形試驗及工藝分析》[J]. 裝備維修技術.2010