污泥陰燃過程及殘渣特性分析研究

成明鍇,李 琛,付建紅,馮 超,徐明厚,喬 瑜

(華中科技大學 煤燃燒國家重點實驗室,湖北 武漢 430074)

0 引 言

近年來,隨著我國城市化進程的不斷推進和污水治理水平的日益提高,我國城市生活污泥產量逐年增多[1]。污泥中富含病原細菌、重金屬元素等污染物,腐敗變質后易散發惡臭,處置不當會對城市和生態環境造成巨大威脅。因此,實現市政污泥的科學高效處置是生態文明建設的重要內容之一。

熱處理是有機固廢處置的重要手段[2]。有機固廢熱處理過程化學反應(燃燒、熱解等)速率遠高于生物處理技術;高溫過程可實現有機質的徹底分解(病毒細菌得以直接滅活);熱處理可實現最大減容(污泥焚燒后體積可減小10~30倍),因此,污泥的焚燒處置具有高減容、高效率、無害化徹底等優勢,具有發展潛質。另外,近年來也有學者提出可利用熱解技術實現污泥的高值回收利用。通過在惰性氣氛下加熱(約500 ℃)污泥,使其中的有機質發生熱解轉化為熱解焦和熱解油,繼而實現回收利用[3]。但目前污泥燃燒和熱解處置,熱處理技術的進一步推廣均受限于污泥自身的高含水率:在高溫反應發生前或過程中,通常需要添加額外的熱量/熱值實現水分脫除,增加了工藝能耗及運行成本。

近年來,有國外學者提出利用自持陰燃過程實現高含水有機廢棄物的熱處置。Yermán等[4]在實驗室利用固定床反應器實現了糞便的自維持陰燃熱處置。Rashwan等[5]進一步對污泥開展陰燃處置試驗,證明含水率83%的污泥仍可達到自維持陰燃處置的要求。陰燃作為一種新型污泥熱處理技術受到了學者們的廣泛關注[6]。相較于傳統熱處理技術(如燃燒和熱解),自持陰燃過程通過反應自身產熱實現污泥的干化、燃燒過程,無需外界添加過多的熱量即可實現燃燒處置,極具技術優勢。

污泥中包含大量無機礦物元素,包括常量元素以及有毒性的痕量重金屬元素,這些礦物元素向環境中的遷移能力直接關系到污泥及其副產品的處理路徑。在不同的溫度、氣氛條件下,污泥的熱解、燃燒以及陰燃處置過程中礦物元素或經歷不同的熱化學過程,使賦存形態發生變化。而目前關于污泥陰燃灰的相關研究有限。本文基于自行搭建的試驗臺架,分別開展污泥熱解、焚燒、陰燃處置試驗,并對各處置過程固體產物無機元素進行收集檢測,在解析陰燃處置過程特性的同時,對比分析3種污泥熱處置過程產生殘渣的無機元素賦存特性。

1 試 驗

1.1 污泥原樣

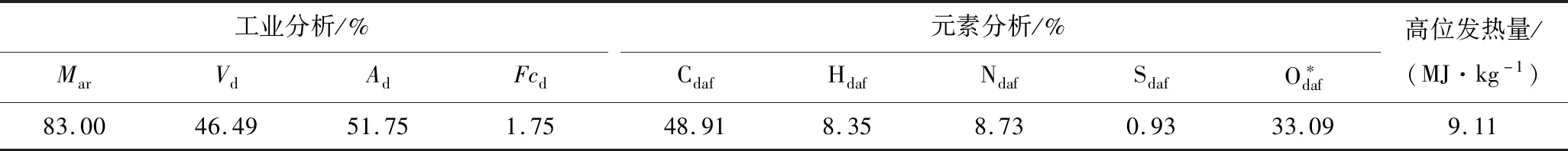

污泥樣品來自武漢某污水處理廠。為保證試驗過程各階段所用污泥樣品特性均一,試驗前對原污泥樣品進行統一烘干、破碎處理。其中,烘箱溫度為105 ℃,24 h烘干至衡重,破碎后烘干的污泥固體顆粒粒徑控制在250 μm以下,存放自封袋中于5 ℃封存。試驗過程中需要的濕污泥樣品由干污泥和水按所需比例混合制備。雖然重新混合制備的污泥與等比例水含量原污泥的水分結構組成會發生變化,但已有研究表明該差別不會對陰燃過程產生顯著影響[5]。干污泥樣品基礎特性見表1。

表1 污泥樣品基礎特性Table 1 Basic characteristics of sludge sample

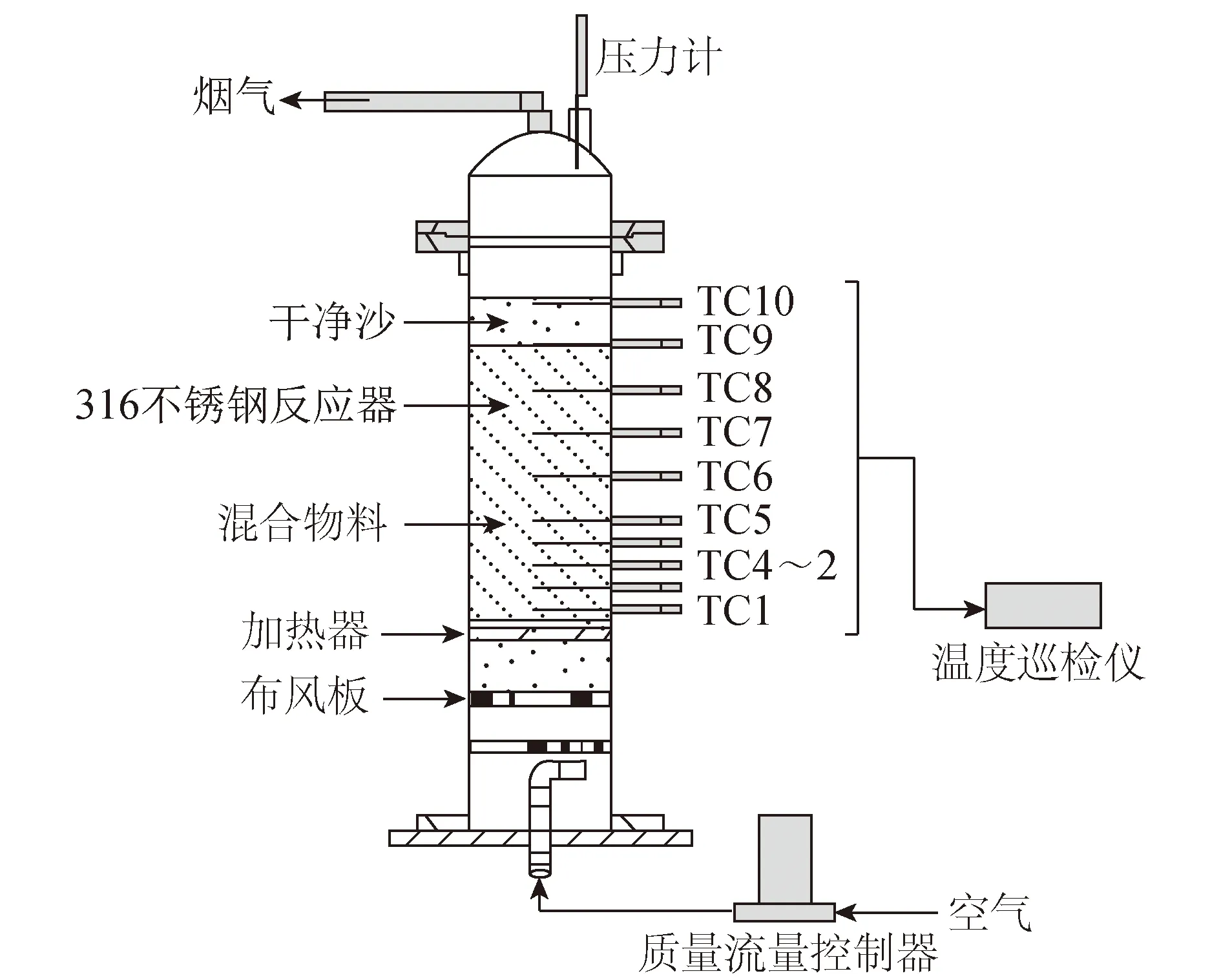

1.2 陰燃試驗

陰燃試驗采用自行搭建的柱狀反應器(圖1)。反應器底部布置進氣及加熱部件,密孔式布風板的上部通過布置粗石英砂顆粒及細沙保證氣流均勻分布。反應器艙室高度30 cm、內徑15 cm,自下而上均布置10根熱電偶(TC1~TC10)以實時監測反應過程的溫度變化,整個反應裝置外側包裹保溫棉以降低熱量散失影響。

圖1 陰燃試驗臺架結構示意Fig.1 Schematic diagram of experimental bench

試驗前,干污泥首先與水以1∶1混合均勻,制備成50%含水率污泥樣品。將制備好的濕污泥樣品與沙(粒徑0.8~1.0 μm)按照質量比1∶4均勻混合制備成混合物料填充在反應器內。混合物料上方再覆蓋4 cm干凈沙以增強保溫及煙氣冷凝。開啟加熱器同時監測燃燒室內溫度,當TC1達300 ℃開始通入空氣,TC1溫度第1次出現下降時關閉加熱器。整個試驗過程的反應器內空氣達西流速為3.5 cm/s,空氣過量系數為1.4。

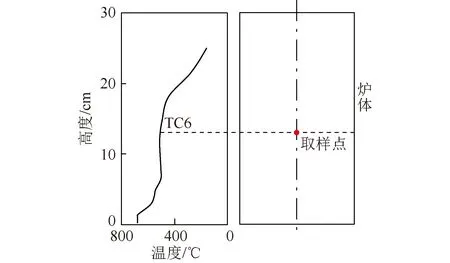

陰燃后收集沙與陰燃灰的混合殘渣,收集位置位于TC6高度中心區域的混合殘渣(圖2),通過200目(0.074 mm)標準篩將沙灰分離,得到陰燃灰。

圖2 取樣點示意Fig.2 Location of smouldering ash sample collected

1.3 燃燒試驗

采用水平固定床反應系統,試驗臺架信息參照文獻[7]。試驗前通過加熱及溫控組件將爐內溫度升至1 000 ℃并保持恒溫。將1 g干污泥樣品置于反應管進口處的石英舟內。通入空氣1.0 mL/min,待溫度恒定后,將石英舟推入恒溫區。30 min后,待干污泥充分反應,將石英舟遷出恒溫區,并關閉熱源,待樣品溫度降至室溫取出。燃燒灰會有明顯的燒結痕跡,須通過研磨并用250 μm標準篩篩分,得到與陰燃灰同粒徑范圍的燃燒灰樣品。

1.4 熱解試驗

污泥的熱解和焚燒試驗采用相同的水平固定床反應系統,但溫度和氣氛不同。通過加熱及控溫組件先將爐內溫度升至500 ℃并保持恒溫。將1 g干污泥樣品置于反應管進口處的石英舟內。熱解試驗前,通入1.0 L/min氮氣對反應器內氧氣進行排空,20 min后,將石英舟推入恒溫區開始熱解反應。30 min后將石英舟遷出恒溫區,待樣品冷卻至室溫后研磨,并利用250 μm標準篩進行篩分,得到與陰燃灰同粒徑的熱解焦樣品。

1.5 測試分析方法

測試樣品包括干污泥、陰燃灰、燃燒灰和熱解焦。測試內容包括工業分析、元素分析、常量元素濃度檢測、痕量元素濃度檢測以及元素形態分析。工業分析、元素分析通過熱重儀及元素分析儀(Vario MAX CHN,Elementar)完成,熱重法工業分析步驟參見NY/T 3497—2019[8]。常量元素(Na、K、Mg、Ca、Al、Fe、P)及痕量元素(Zn、As、Cr、Cd、Pb、Ni、Cu)的濃度檢測采用“H2O2+ HNO3+ HF”微波消解、結合電感耦合等離子體發射光譜儀(ICP-OES,Prodity Plus Leeman Labs)檢測完成,具體步驟參見文獻[9]。干污泥、陰燃灰、燃燒灰和熱解焦中常量、痕量元素的形態分析采用BCR逐級提取分析法,具體步驟參見文獻[10]。

BCR法將元素形態分為4種:酸可溶態、可還原態、可氧化態和殘渣態形式。其中,酸可溶態為離子或碳酸鹽形態,在自然界中遷移能力最強,最易通過水分沖刷、攜帶向周圍環境中釋放;可還原態、可氧化態和殘渣態分別為鐵錳氧化物結合態、有機結合態、硅酸鹽結合態,通常情況下不易于向自然環境中釋放。因此,酸可溶態含量是無機礦物元素向周圍環境釋放能力的重要評價參考[11]。

本文使用的試劑為優級純。所有測試至少運行3次,取平均值。BCR法得到的各元素的4種形態含量之和與濃度檢測結果相差在10%以內。

2 試驗結果與分析

2.1 污泥自持陰燃處置過程特征解析

2.1.1溫度曲線及階段劃分

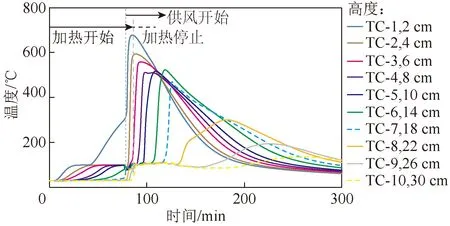

污泥自維持陰燃過程溫度變化如圖3所示。可以得出陰燃過程具有以下特征:

1)自持陰燃反應過程大體可分為預熱、點火、自持陰燃、燃盡4個階段。其中,預熱階段為開始加熱至物料底部達到點火溫度(本文為300 ℃)。該過程物料從底部向上逐步吸熱脫水,TC1位置物料先從室溫升至100 ℃,脫水結束后快速升到300 ℃;TC1~TC10在該階段均不高于100 ℃,表明其點火前一直處于吸熱脫水過程。點火階段為開始點火至物料底部充分引燃。該過程系統開始供風,將經過脫水且達到著火溫度的底部物料引燃。從圖3可以看出,開始供風后,TC1溫度迅速升高,達到峰值溫度后逐漸降低,此時系統停止加熱,點火完成。自持陰燃階段為點火完成至燃盡之前的過程,即從TC1達到峰值溫度到TC7達到峰值溫度的階段。自持陰燃階段的特點為TC2~TC7物料的陰燃反應只由下層物料燃燒反應釋放的熱量向上傳遞而驅動,無外界熱量提供。燃盡階段即自持陰燃結束后,熱電偶峰值溫度降至400 ℃以下,自持陰燃結束。

2)陰燃過程燃燒反應可達到的最高溫度約為670 ℃,而自持陰燃溫度在500~600 ℃,大部分物料經歷平均溫度約為517 ℃的低溫燃燒反應過程。

3)陰燃過程是燃燒反應面沿氣流方向傳播的動態過程。從圖3可以發現,TC1~TC7自下而上依次達到各自的峰值溫度,且TC2~TC7之間的燃燒面近似勻速傳播;傳播速度約為0.37 cm/min,比空氣流速慢近600倍。根據TC1~TC7的溫度曲線,物料自下而上分別依次經歷預熱、陰燃、燃盡過程,間接說明自持陰燃自下而上的傳播過程。

圖3 污泥自維持陰燃溫度曲線分布Fig.3 Temperature profiles of self-sustaining smouldering combustion of the sewage sludge

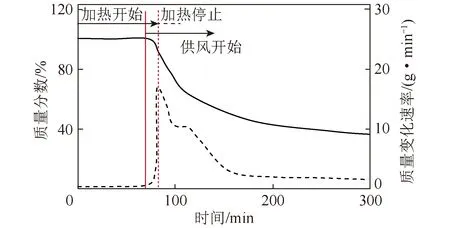

2.1.2熱重計算

由于陰燃過程的特殊性(燃料量大、反應器大,且需要大量不參與反應的介質材料),其失重及質量變化速率曲線難以通過試驗直接獲得。為了進一步描述自持陰燃的過程特性,本文根據試驗中不同高度的燃燒失重及燃燒面傳播情況,計算擬合得到污泥自持陰燃反應過程的失重及質量變化速率曲線(圖4)。計算過程假設:① 試驗過程中蒸發的水分離開最上層沙子后直接逸散到空氣中,而不會在反應器壁凝結;② 自持陰燃階段污泥中有機質的逃逸轉化率(轉變為氣體產物逸散)約為90%,300~500 ℃烘焙熱解過程污泥有機質逸散轉化率約10%(試驗經驗值,實際參數仍待研究確定);③ 供風開始前,底層釋放的水蒸氣及有機氣體會被上層物料吸收,系統總質量不變;④ 以各層燃燒面計算的平均傳播速率近似等于該層物料達到陰燃峰值溫度時燃燒面傳播速率。

燃燒面平均傳播速率v計算方法如下:

(1)

式中,H為TC距離物料底部的高度;x為TC編號;T為TC達到峰值溫度的時間。

失重率ε計算方法如下:

(2)

式中,h為物料負載總高度;M為濕污泥含水率,取50%;V為濕污泥有機質含量;α為有機質逃逸轉化率。

質量變化速率λ計算方法如下:

(3)

從圖4可以看出,自持陰燃過程失重及質量變化速率曲線的特征有:① 陰燃后剩余質量約占40%,遠大于(原污泥中)灰分占比8.79%,說明陰燃試驗過程未能將污泥中水分及有機質組分完全清除。主要是因為包括附著在反應器壁面附近由于熱量散失未能完全參加燃燒反應的熱解焦/殘碳[12]以及尚未完全蒸發而由上次沙子吸附的水分。② 陰燃反應質量變化速率最大值出現在點火階段,此時TC1位置物料快速燃燒;隨著燃燒面的傳播和加熱的停止,陰燃反應劇烈程度有所下降,自持陰燃階段達到勻速失重過程;自持陰燃過程平均質量變化速率為10.41 g/min。

圖4 污泥自持陰燃過程TG及DTG曲線Fig.4 Curves fitting of TG and DTG during self-sustaining smouldering of sesage sludge

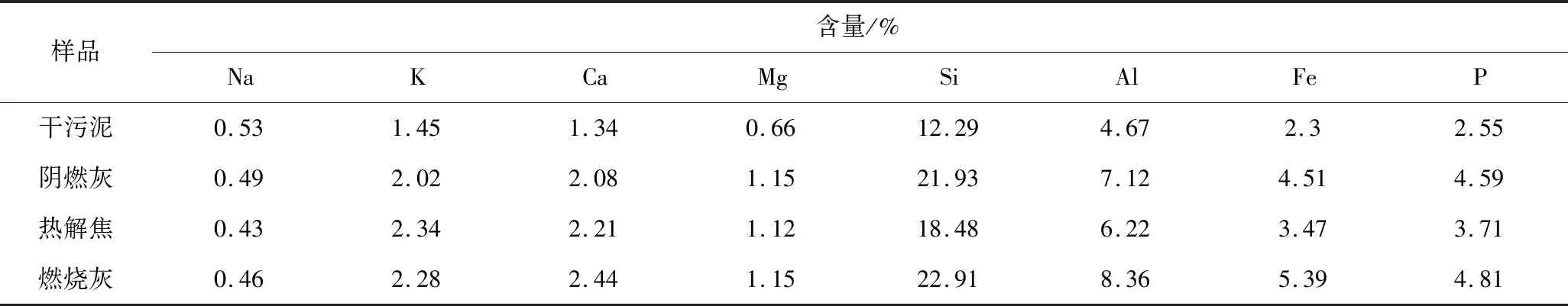

2.2 污泥陰燃/焚燒/熱解固體產物常量元素特性

表2為干污泥、陰燃灰、熱解焦、焚燒灰中常量元素(Na、K、Ca、Mg、Si、Al、Fe、P)的濃度。可以發現,污泥的4種固體相關樣品中主要常量元素為Si(占12.29%~22.91%),其次是Al(占4.67%~8.36%),再次是Fe和P(分別占2.30%~5.39%和2.55%~4.81%)、堿和堿土金屬類(Na、K、Ca、Mg,含量在0.43%~2.44%),說明污泥及其熱處理產物中含有大量的黏土礦物質。另外,干污泥中的Na含量(0.53%)高于陰燃灰、熱解焦、燃燒灰中的Na含量(0.43%~0.49%),而其他元素則相反,說明陰燃、熱解、燃燒的熱處理過程中有一部分Na物質逸散,已有研究表明,300~600 ℃烘焙過程中一部分乙酸銨可溶性Na會揮發釋放[13]。

表2 污泥及其陰燃灰、熱解焦、燃燒灰中常量元素含量Table 2 Concentrations of major elements in dry sewage sludge,smouldering ash,char and combustion ash

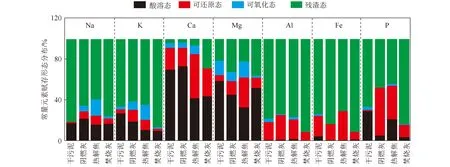

圖5為干污泥、陰燃灰、熱解焦、焚燒灰中常量元素的賦存形態分布。可以發現,Na、K、Al、Fe、P主要由殘渣態組成(占各自元素總含量的60.25%~91.21%),而殘渣態在熱處理過程中多不發生變化,因此,其主要來源為原污泥中的土壤礦物組分;Ca、Mg主要由酸溶態及可還原態組成(2種形態占其元素總含量的54%~91%),表明二者主要來源為自然界中氧化物、氫氧化物、碳酸鹽以及鐵錳結合氧化物等。另外,Na、K干污泥中的可氧化態含量分別為0.76%和2.47%;經陰燃后,可氧化態增至5.43% 和7.42%;經熱解后,可氧化態增至15.00%和14.37%;經燃燒后,可氧化態降至1.45%和1.11%,表明:① 陰燃灰中仍含有部分有機質殘留,因此形成可氧化態的Na、K;② 原污泥中Na、K主要是酸可溶態,而陰燃灰和熱解焦中可氧化態較多,表明熱處理過程中一部分離子態Na、K在污泥有機質熱反應過程中轉化為有機結合態[14];③ 焚燒過程經歷劇烈的氧化反應,因此,燃燒灰中可氧化態Na、K(以及Ca、Mg、Al、Fe、P)含量較低;而熱解反應過程除揮發逃逸的物質外,其余物質均賦存在熱解焦中成為有機結合態,因此,各元素在熱解焦中可氧化態相對其他樣品含量較高。陰燃灰中酸溶態Na、K、Ca、Mg比例較高,更易遷移到土壤中被植物所吸收利用。

圖5 干污泥、陰燃灰、熱解焦、燃燒灰中常量元素賦存形態分布Fig.5 Occurrence and distribution of major elements in dry sewage sludge,smouldering ash,char and combustion ash

2.3 污泥陰燃/焚燒/熱解固體產物痕量元素特性

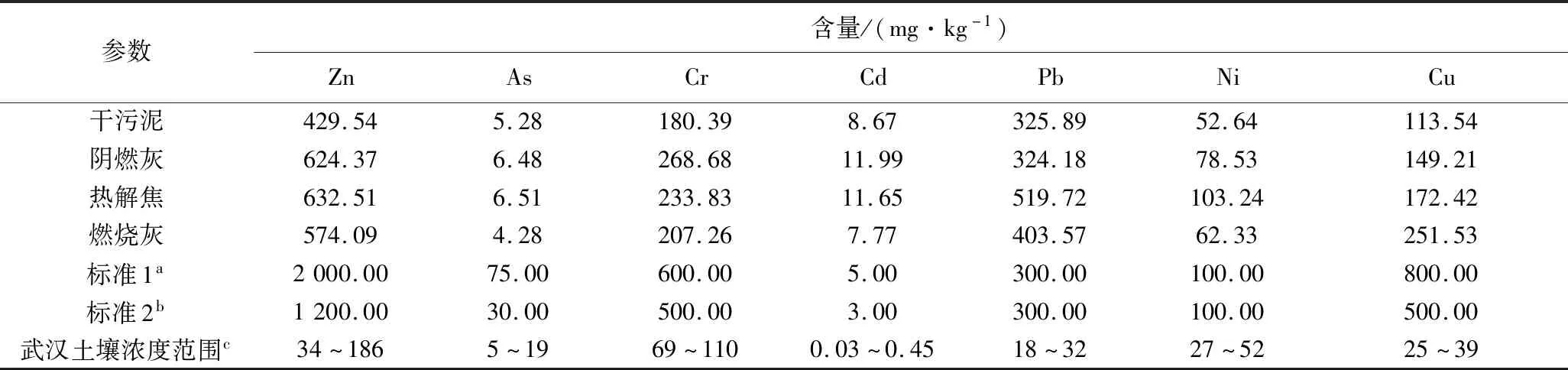

表3為干污泥、陰燃灰、熱解焦、焚燒灰中痕量重金屬元素總濃度,并與《城鎮污水處理廠污染物排放標準》《農用污泥污染物控制標準》《中國城市土壤化學元素的背景值與基準值》中相關數值進行對比。可知,整體上污泥中重金屬主要是Zn、Pb、Cr、Cu、Ni,分別占429.54~632.51、324.18~519.72、180.39~268.68、113.54~251.53、52.64~103.24 mg/kg,而As、Cd含量相對較少(<12.00 mg/kg)。其次,除As、Cd外,陰燃灰、熱解焦、焚燒灰中各元素含量均略高于干污泥,表明由于熱處理過程有機質的分解逸散,各元素含量濃縮。燃燒灰中As和Cd略低于干污泥,表明高溫燃燒過程有較多的As、Cd以氣態形式(氧化物或氯化物[15-16])逃逸。通過與武漢土壤中各元素濃度對比可知,除As外,4種樣品中Zn、Cr、Cd、Pb、Ni、Cu濃度均遠高于當地土壤濃度范圍最大值;Cd在樣品中含量雖然不高,但相比極低的土壤濃度,各樣品中Cd濃度高于土壤濃度17~27倍。通過與《城鎮污水處理廠污染物排放標準》《農用污泥污染物控制標準》相關濃度限值對比發現,4種樣品中除Pb以外,其余重金屬元素均低于相關限值。考慮到各元素含量及與相關標準等濃度范圍的對比,陰燃灰、熱解焦、焚燒灰的后期處理應關注Zn、Pb、Cd三種元素的遷移表現。

表3 污泥及其陰燃灰、熱解焦、燃燒灰中痕量元素含量Table 3 Concentrations of trace elements in dry sewage sludge,smouldering ash,char and combustion ash

圖6為干污泥、陰燃灰、熱解焦、焚燒灰中痕量重金屬元素的賦存形態分布。可以發現,As、Cr、Cd、Pb四種元素主要以殘渣態形式存在(占比為63.56%~99.96%),說明這4種元素主要以黏土礦物結合形式存在,結構較穩固,不易向自然界中遷移。Zn在污泥熱解過程中,其賦存形態分布變化不大,而陰燃灰中可氧化態由干污泥中的20.24%降至4.21%,同時酸溶態含量從干污泥中的31.22%升至45.97%,說明一部分有機結合態Zn通過氧化反應轉化為離子交換態Zn;另外,燃燒灰中殘渣態由干污泥中的5.55%提升至90.39%,表明有機結合態、鐵錳氧化物結合態、酸溶性離子態的Zn在燃燒過程中或通過與Si、Al進一步反應生成殘渣態硅鋁酸鹽(ZnO·Al2O3、2ZnO·SiO2)[18]。Cr、Cu與Zn趨勢相近,但酸可溶態含量較少。陰燃灰中有機結合態Ni占比達14.93%,表明陰燃過程中一部分Ni存留在未燃盡碳中與殘碳相結合;陰燃灰中可還原態Ni占比達13.87%,高于干污泥中的7.16%,表明一部分Ni在陰燃過程中與氧化鐵結合(NiO·Fe2O3);燃燒灰中可還原態Ni降至1.51%,表明高溫燃燒過程Ni主要與Si、Al結合形成殘渣態硅鋁酸鹽(NiO·Al2O3、2NiO·SiO2)。干污泥、熱解焦中的有機結合態Cu含量相對陰燃灰和燃燒灰高(達56.25% 和41.92%),當處于陰燃或燃燒工況時,這部分Cu極易隨揮發分釋放而逸散,在氧化氣氛下成為CuO,并在高溫下進一步與Al、Si、Fe反應生成硅鋁酸鹽(CuO·Al2O3、Cu6Si6O18·6H2O)或氧化鐵結合體(CuO·Fe2O3)。與熱解焦、焚燒灰相比,陰燃灰中Zn、As、Ni的酸溶態占比較高,后續處理過程應考慮其遷移表現,防止重金屬污染。

3 結 論

1)陰燃過程根據溫度特征可以劃分為4個階段:預熱、引燃、自持陰燃、燃盡,經計算本文中自持陰燃過程平均溫度為517 ℃,燃燒面傳播平均速度為0.37 cm/min,平均質量變化速率為10.41 g/min。

2)污泥陰燃灰、熱解焦、焚燒灰中主要無機礦物元素為Si,其次是Al、Fe、P;除了Ca、Mg,其余常量元素主要為殘渣態;陰燃灰中酸溶態Na、K、Ca、Mg比例較高,更易向土壤中遷移被植被利用。

3)陰燃灰、熱解焦、焚燒灰中主要痕量重金屬元素為Zn,其次是Pb,Cd遠高于本地土壤濃度范圍;陰燃灰中Cr、Cd、Pb、Cu四種元素主要以殘渣態形式存在,Zn、As、Ni酸溶態占比相對熱解焦和焚燒灰高,后續處理過程應充分考慮這3種元素的遷移表現,防止造成污染。