某重型工業企業噴涂項目廢氣治理措施淺析

梁振飛

上海市環境保護事業發展有限公司

0 引言

噴漆廢氣主要是針對漆霧和有機廢氣兩種存在形式進行研究,整個凈化處理過程分為漆霧處理和有機廢氣凈化兩部分。現階段我國在進行漆霧處理時主要是采用干法凈化和濕法凈化[1]。噴漆廢氣在經過漆霧預處理后進行有機廢氣處理,處理有機廢氣時可以運用傳統的吸附法、吸收法、燃燒法、冷凝法和新型的膜分離法、光催化法、生物法、等離子體凈化法等[2]。

1 項目概況

本項目為某重型工業企業改擴建項目,企業在現有產品工序基礎上增設噴涂工藝,不新增產品。項目位于現有廠區內車間(171 m×16 m),面積約2 736 m2。車間內設一條涂裝線,分東西兩條不同的懸掛鏈進行噴涂,輔助間有一個調漆間和一個油漆暫存區。項目主要承擔滑輪組件、車輪、軸承座組件等產品的噴涂工作,噴涂面積約165 000 m2/a。

項目廢氣來源主要包括噴涂廢氣、擦洗廢氣和拋丸廢氣。針對噴涂廢氣和擦洗廢氣,提出水簾+干式過濾+活性炭吸附脫附+二級冷凝回收工藝;針對拋丸廢氣,通過密閉作業方式進行治理。

2 工程分析

2.1 主要工藝流程和產氣環節

1)工藝流程

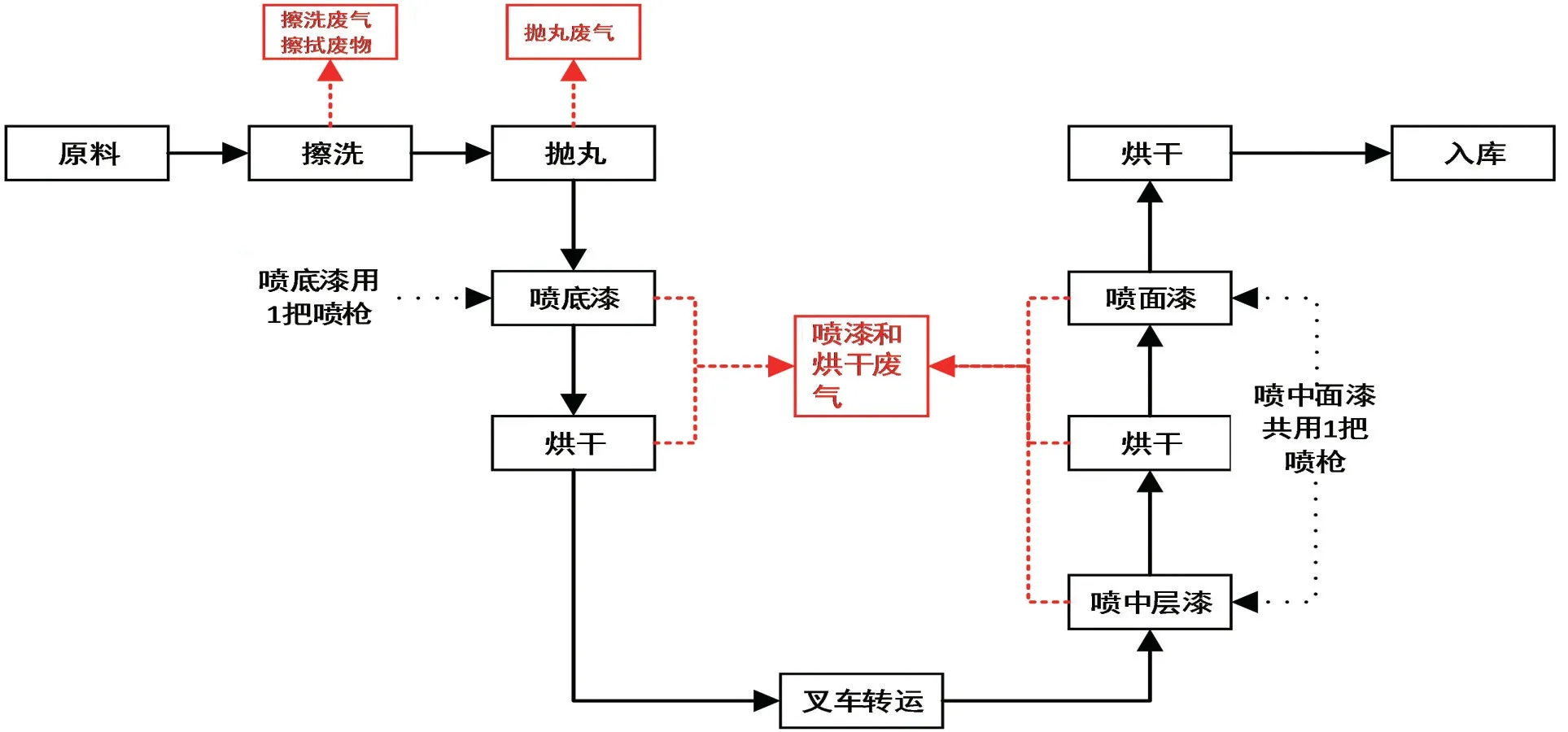

生產工藝流程及產排污節點見圖1。

2)污染源和污染物分析

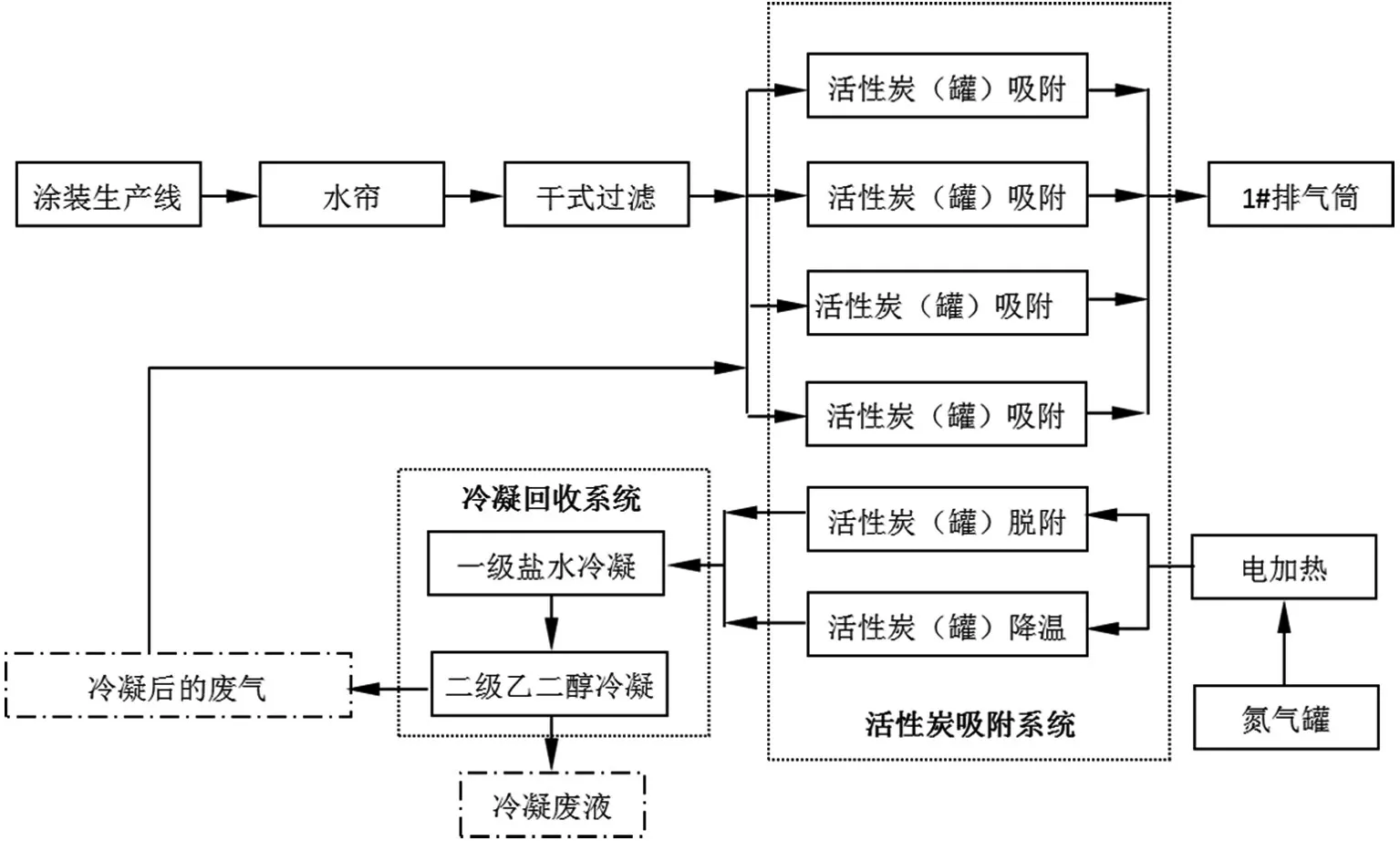

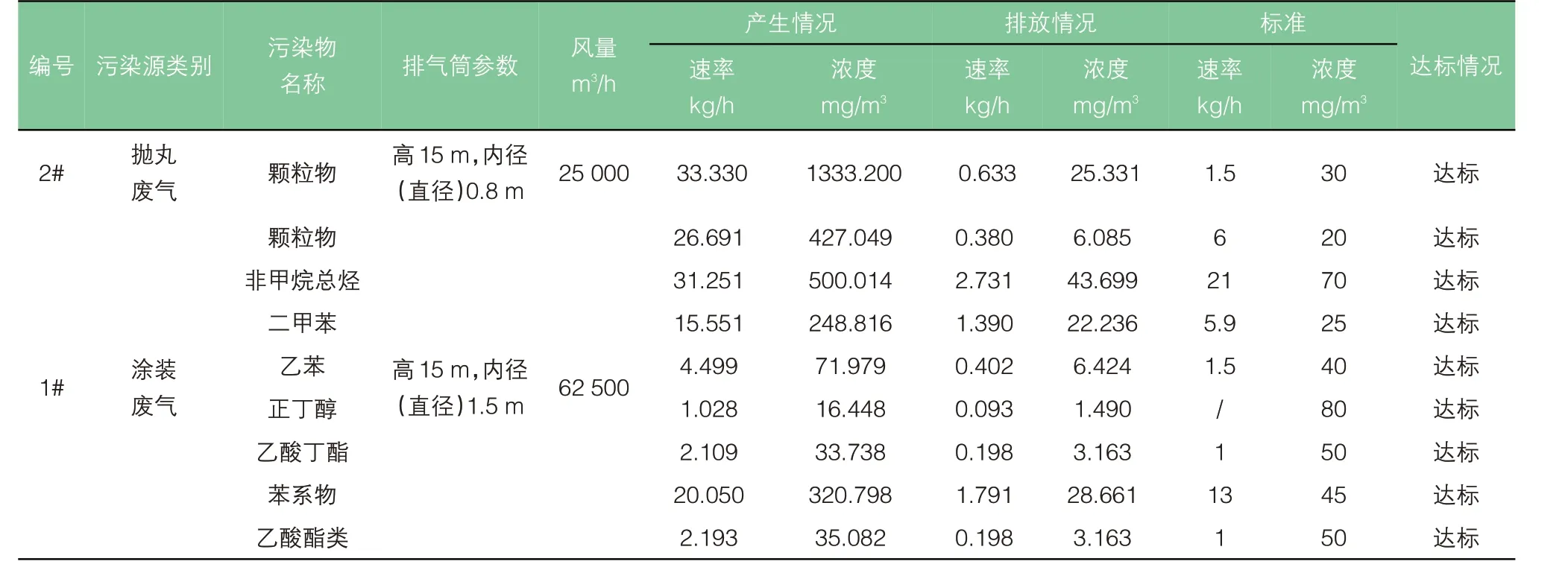

根據工程分析,本項目產氣環節及污染物情況見表1。

圖1 涂裝線工藝流程及產排污節點

表1 本項目產污環節及污染物匯總

2.2 廢氣污染源分析及治理措施

2.2.1 有組織廢氣污染源的產生及收集措施

本項目廢氣主要來自于擦洗廢氣、拋丸廢氣、噴涂廢氣、烘干廢氣和活性炭脫附過程的廢氣。

1)廢氣產生情況

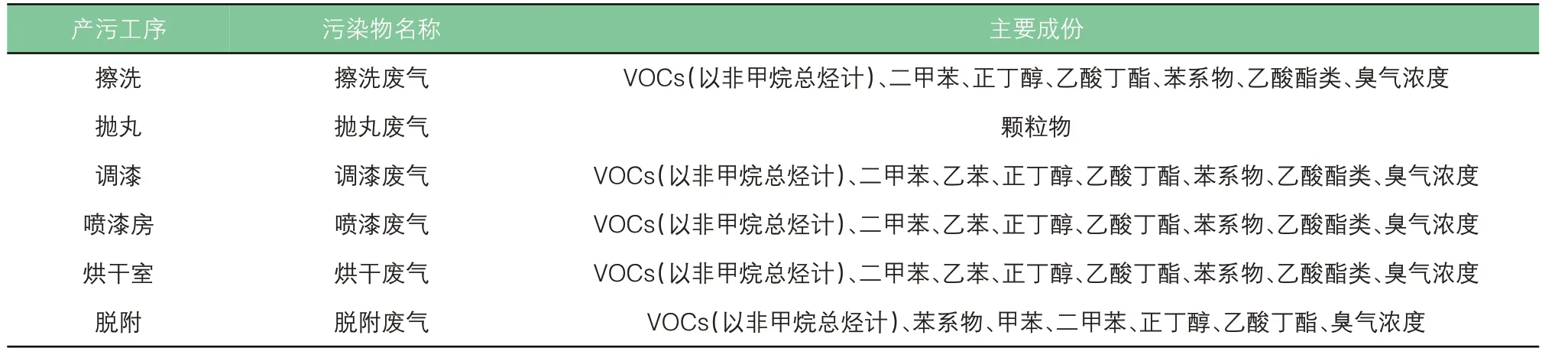

(1)噴涂廢氣:噴涂時廢氣包括調漆房(調漆廢氣和洗槍廢氣)、噴漆房(噴漆廢氣)、烘干室(烘干廢氣)、二級冷凝回收設備(二級冷凝回收廢氣)。廢氣中主要污染物為非甲烷總烴、苯系物(二甲苯、乙苯)、乙酸酯類(乙酸丁酯)、正丁醇。本項目在車間設有全密閉噴漆室和烘干室,對半成品進行底漆、中層漆和面漆的噴涂作業,在此過程中油漆內的揮發性有機物將揮發進入空氣中。廢氣治理采用顆粒活性炭吸附,共設置有6個活性炭罐體,單個罐體體積約14 m3,單個吸附罐活性炭填裝量2 t,合計填裝量12 t。正常情況下,4 個罐體并聯進行吸附,1 個熱氮脫附,1 個冷卻降溫。本項目涂裝廢氣治理系統圖見圖2。

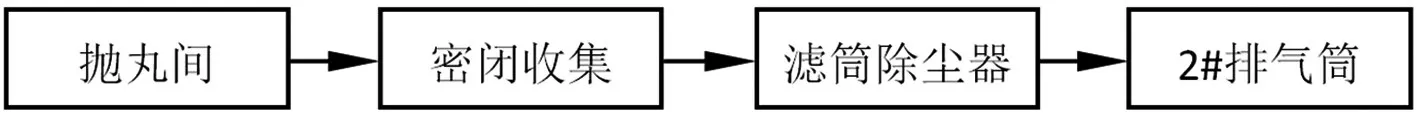

(2)拋丸廢氣:利用鋼砂對半成品進行表面拋丸時,會產生拋丸廢氣,主要污染物為顆粒物,廢氣經濾筒除塵器處理后,通過2#排氣筒15 m 高排放。本項目拋丸在密閉拋丸室內操作,拋丸廢氣治理系統圖見圖3。

(3)擦洗廢氣:在拋丸前須利用擦洗劑對半成品件進行表面擦洗,會產生擦洗廢氣,廢氣在獨立擦洗間內進行收集,廢氣中主要污染物因子包括非甲烷總烴、二甲苯、正丁醇、乙酸丁酯、苯系物、乙酸酯類,廢氣合并到噴漆廢氣處理系統,經活性炭吸附處理后通過1#排氣筒15 m高排放。

(4)噴漆廢氣:調漆,底漆、中層漆、面漆噴涂和烘干中產生的廢氣。廢氣主要在密閉操作間以微負壓狀態進行收集,廢氣中主要污染物因子包括非甲烷總烴、二甲苯、正丁醇、乙酸丁酯、苯系物、乙酸酯類。底漆、中層漆、面漆噴涂廢氣采用水簾+干式過濾棉除漆霧處理后,與調漆間和烘干室廢氣合并,進入活性炭吸附處理后通過1#排氣筒15 m 高排放。

(5)活性炭脫附廢氣:當活性炭吸附飽和后,利用熱氮系統進行脫附,脫附廢氣進入二級冷凝系統進行冷凝(一級為鹽水冷凝、二級為乙二醇冷凝)處理后,剩余廢氣再返回到其他活性炭罐進口處,經處理后通過1#排氣筒15 m高排放。

圖2 本項目涂裝廢氣治理系統圖

圖3 本項目拋丸廢氣治理系統圖

2)廢氣收集措施

(1)東側拋丸底漆懸掛鏈:在上料工位把工件掛上送至擦洗工位,采用溶劑擦洗擦干;然后進入拋丸工序。拋丸工序采用懸掛鏈通過式自動拋丸,處理后表面達Sa2.5 級。經過拋丸清理后的工件,由懸鏈輸送機輸送至噴漆室噴涂底漆、流平與烘干,至下料工位處人工下料完成一個循環下線。下線后叉車送至西側中層漆和面漆懸掛鏈繼續進行噴涂。整個噴漆室、流平室和烘干室為封閉式結構,內部呈微負壓狀態。

(2)西側中層漆和面漆懸掛鏈:在上料工位把工件掛上送至上料工位,由懸鏈輸送機輸送至噴漆室噴涂中層漆、流平與烘干,至下料工位處完成一個循環,再由懸鏈輸送機輸送至噴漆室噴涂面漆、流平與烘干,至下料工位處下料,成品轉運至倉庫儲存。整個噴漆室、流平室和烘干室為封閉式結構,呈微負壓狀態。

擦洗間廢氣、水簾式噴漆室、流平室、烘干室及強冷室合并后進過濾處理,廢氣基本接近常溫,進活性炭之前廢氣無需降溫處理。

整條涂裝線設置了單獨的擦洗間、拋丸室、調漆間、噴漆室、流平室、烘干室,整條涂裝線均采取整體封閉措施(見圖4)。工件通過輸送掛架自動輸送,整個工件輸送掛架均設置于封閉空間內。為方便工件進出,工件裝卸位置附近設置軟簾門。整條涂裝線內部呈微負壓狀態。整個工段的廢氣捕集效率按95%進行計算,無組織逸散量以5%進行計算。

活性炭脫附過程時,脫附用的熱氮氣均通過管線輸送至活性炭罐體內,脫附過程時產生的高濃度廢氣由管線輸送進入二級冷凝回收裝置,冷凝后廢氣再由管道輸送至活性炭吸附裝置,整個過程廢氣收集效率以100%計算。

上述廢氣中,活性炭吸附對揮發性有機物的處理效率估算為90%,水簾+干式過濾棉對顆粒物(漆霧)處理效率估算為98.5%。

2.2.2 有組織廢氣污染源的排放及達標分析

1#排氣筒最大排放情況為:①顆粒物排放峰值:底漆噴涂+底漆烘干+中層漆噴涂+中層漆烘干+活性炭脫附;②揮發性有機物排放峰值:工件擦洗+底漆噴涂+底漆烘干+面漆噴涂+中層漆烘干+活性炭脫附。1#排氣筒中顆粒物排放峰值和揮發性有機物排放峰值不會同時發生,但基于達標性分析及預測分析需要,將合并進行計算。另,兩條噴涂懸掛鏈不同時實施噴漆工序,由于中層漆和面漆采用同一把噴槍進行噴涂,兩者的噴涂廢氣不可能同時產生,其后續的烘干過程也將分開,且噴涂過程中不可能對噴槍進行清洗,調漆工藝也不會在噴涂中進行。單個活性炭裝置再生時間為24 h,前12 h升溫再生,后12 h冷卻降溫,1個進行氮氣脫附再生,1個進行脫附冷卻,有2個活性炭吸附罐持續再生,故可將活性炭再生過程視為連續。

2#排氣筒最大排放情況為:間歇式拋丸廢氣排放,每次最長為4 min。

圖4 改造中的噴涂線現場圖

綜合上述因素,依據1#排氣筒采用內徑(直徑)為1.5 m ,15 m 高空排放;2#排氣筒采用內徑(直徑)0.8 m,15 m高空排放;經計算,各排氣筒產排污最大情況見表2。

根據表2可知,本項目排氣筒的顆粒物、非甲烷總烴、二甲苯、苯系物、乙酸酯類、正丁醇的有組織排放濃度和排放速率均符合《大氣污染物綜合排放標準》(DB31/933-2015)相關標準的限值要求。乙苯、乙酸丁酯的排放濃度和排放速率均符合《惡臭(異味)污染物排放標準》(DB 31/1025-2016)。

2.2.3 無組織廢氣污染源的產生及排放

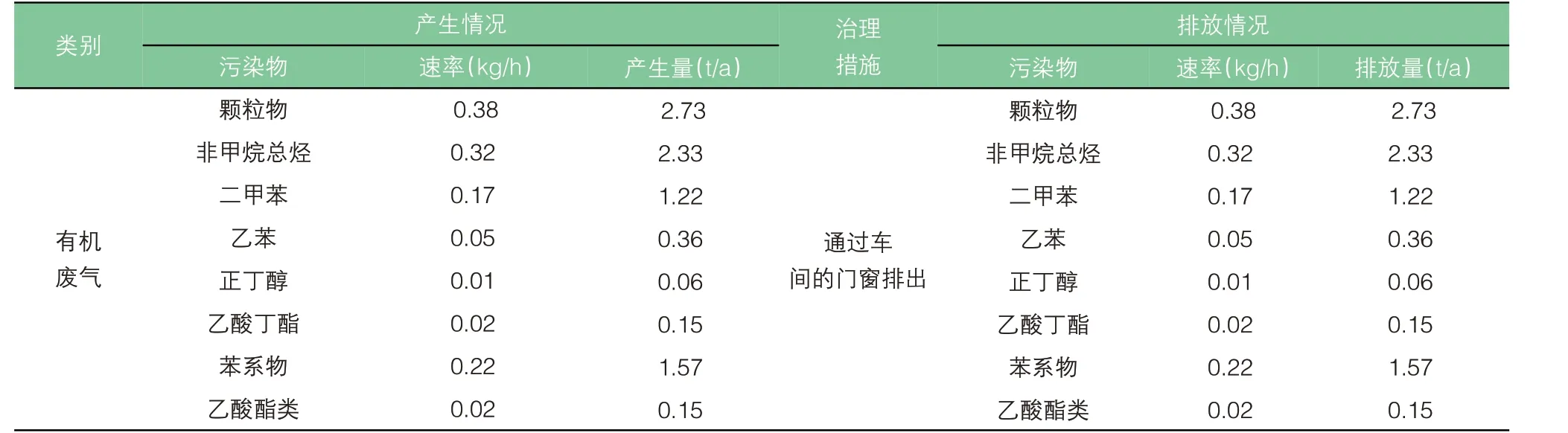

本項目中的無組織廢氣主要來自噴漆間有機廢氣。項目設置單獨的拋丸室、調漆間、噴漆室、流平室、烘干室,整個噴漆室均采取整體封閉措施,工件通過懸掛鏈自動輸送,整個噴涂室為封閉式結構,內部呈微負壓狀態。因此,參照《上海市工業企業揮發性有機物排放量通用計算方法》,全封閉負壓排風,廢氣捕集效率按95%進行計算,無組織逸散量以5%進行計算。這部分有機溶劑廢氣通過生產車間的門窗排出,其主要污染源為非甲烷總烴、二甲苯、乙苯、正丁醇、乙酸丁酯、苯系物、乙酸酯類。

噴漆間的作業時間4 800 h/a。根據物料平衡統計,通過對項目噴漆過程物料平衡表無組織排放數據,本項目無組織廢氣產生和排放情況匯總見表3。車間內部高9 m,長171 m,寬16 m,但由于其所在建筑被包含在多跨車間(車間僅為其中一跨),整個建筑實際寬度為160 m,故無組織預測源修正為長150 m、寬160 m、高9 m。

2.2.4 廢氣排放情況匯總

項目廢氣的排放量匯總見表4。

表2 有組織廢氣(最大)產生情況及治理措施

表3 本項目無組織廢氣的產生和排放情況

表4 廢氣的排放量匯總

3 技術可行性分析

3.1 漆霧治理可行性分析

項目的漆霧治理主要采用水幕除漆霧+干式漆霧過濾裝置的兩級處理來凈化噴漆廢氣中的漆霧,可有效避免二次污染及保護活性炭凈化裝置。

1)水簾濕法凈化系統

水簾濕法凈化系統采用濕式漆霧治理技術。水簾噴漆室在噴漆臺前安裝水簾墻,水簾墻后有大功率風機抽氣,從頂部到水簾墻后面形成空氣對流,水簾將廢氣中的油漆粒子帶入到水里。同時,水簾式噴漆室的水簾用水循環使用,定期更換;漆渣定期撈出。根據《涂裝行業清潔生產評價指標體系》,水幕除漆霧處理系統漆霧捕集效率≥85%。

2)漆霧過濾裝置

漆霧過濾裝置采用干式漆霧治理技術。漆霧過濾裝置采用玻璃纖維濾料來捕集漆霧,具有結構簡單、阻力小、容塵量大、易清理、能阻燃、無二次污染等特點。根據《漆霧高效干式凈化法的關鍵——過濾材料》[3],干式過濾裝置對漆霧的凈化效率可達90%~95%。

3)達標可行性分析

通過上述凈化措施,漆霧去除效率可保證達到98.5%以上。本項目凈化后的漆霧排放濃度和排放速率均能達到《大氣污染物綜合排放標準》(DB931-2015)。因此,漆霧采用水簾式濕法凈化系統+漆霧過濾裝置處理是可行的。

3.2 涂裝有機廢氣活性炭吸附的可行性分析

1)工藝流程

“活性炭吸附脫附+二級冷凝回收”的方法采用活性炭吸附、熱氮脫附和二級冷凝回收三種組合工藝凈化有機廢氣。

根據《吸附法工業有機廢氣治理工程技術規范》(HJ2026-2013)中的規定,吸附裝置的凈化效率不得低于90%。

2)主要工藝特點及主要參數控制

(1)本項目底漆采用一條懸掛鏈進行涂裝,中層漆和面漆共用一條懸掛鏈進行涂裝。正常情況下,兩條懸掛鏈不同時工作。共設六個活性炭吸附罐,正常情況為四并聯吸附二脫附,每個罐單體體積14 m3,吸附罐采用顆粒活性炭,單個罐活性炭填充量2t。脫附為連續過程,持續時間為24 h,其中12 h 升溫脫附,12 h 降溫冷卻,為了保證吸附效果,每次脫附2個活性炭罐,設置每天自動切換,通過管路切換確保輪流脫附,脫附廢氣進入二級冷凝回收裝置。

(2)根據設備生產廠家提供的經驗數據,14 m3單個的活性炭吸附罐一年更換6 個,即在均勻使用的前提下,活性炭吸附罐每年整體更換一次。

(3)1#排氣筒廢氣量為62 500 m3/h,其廢氣進入4個活性炭吸附罐的平均氣量為15 625 m3/h,單個吸附罐直徑1 900 mm,長度5 500 mm,單體體積14 m3,吸附截面積約10 m2,填裝活性炭層厚度約400 mm,單個罐體活性炭填裝量4 m3,即2 t,可確保廢氣吸附流速小于0.5 m/s,各設計參數符合《吸附法工業有機廢氣治理工程技術規范》的相關技術要求。

3)達標可行性分析

本項目有機廢氣選用“活性炭吸附脫附”的方法進行處理,根據工程分析可知,有機廢氣的綜合治理效率達到90%以上。經處理后,VOCs(以非甲烷總烴考核)、二甲苯、苯系物滿足當地《大氣污染物綜合排放標準》(DB 31/933-2015)中的相應標準;乙酸丁酯、乙苯、臭氣濃度滿足當地《惡臭(異味)污染物排放標準》(DB 31/1025-2016)排放限值要求。

3.3 VOCs冷凝回收的可行性分析

本項目產生的有機溶劑廢氣選用“活性炭吸附脫附+二級冷凝回收”的方法進行處理。脫附廢氣經二級冷凝回收裝置治理后排放。

1)冷凝回收的原理

一般情況下,冷凝法多用于高濃度揮發性有機物的回收。

2)主要工藝特點及主要參數控制

(1)首先采用電加熱方式對氮氣進行加熱,加熱后的氮氣對罐體內活性炭進行加熱脫附,脫附溫度為130 ℃,單個罐體脫附需要12 h,經加熱后,廢氣中氣體溫度大于100 ℃。

(2)脫附廢氣先進入二級冷凝回收裝置,冷凝回收廢氣中的揮發性有機物。本項目擬采取二級冷凝,一級采用冷凍鹽水,鹽水進口溫度維持在-10 ℃,廢氣出口溫度設計要求為30 ℃;二級采用冷凝液乙二醇,乙二醇進口溫度維持在-20 ℃,廢氣出口溫度設計要求為0 ℃。以廢氣中主要污染物二甲苯為例,根據《化工物性算圖手冊》中的查表數據,保守推算本項目一級冷凝效率80%,二級冷凝效率60%。

(3)整個冷凝過程中,通過實時監測對冷凝氣體進行監控,并調節氣體流速及冷凝液溫度,以便達到最大化的冷凝效果。

(4)為減少活性炭脫附過程中的廢氣產生污染,冷凝后的廢氣通過再次返回到其他活性炭罐進行吸附。由于冷凝后廢氣中揮發性有機物的濃度很低,再次進入廢氣處理系統后被大風量稀釋,活性炭吸附處理效率保守取值為20%,故活性炭脫附過程產生的廢氣(從氮氣脫附后冷凝到活性炭吸附后)的綜合處理效率計算結果為1-1×(1-80%)×(1-60%)×(1-20%)=93.6%,廢氣經處理后通過15 m排氣筒(1#)高空排放。

3)達標可行性分析

本項目脫附廢氣“二級冷凝回收”并重新進入活性炭吸附的處理方式可行,經處理后,VOCs(以非甲烷總烴考核)、二甲苯、苯系物滿足上海市《大氣污染物綜合排放標準》(DB 31/933-2015)中的相應標準;乙酸丁酯、乙苯、臭氣濃度滿足上海市《惡臭(異味)污染物排放標準》(DB 31/1025-2016)排放限值要求。

因此,本項目產生的有機廢氣采用“活性炭吸附脫附+二級冷凝回收”裝置處理是可行的。

4 結論

水簾濕法凈化系統采用濕式漆霧治理技術,漆霧過濾裝置采用干式漆霧治理技術。通過上述凈化措施,漆霧去除效率可保證達到98.5%以上。本項目凈化后的漆霧排放濃度和排放速率均能達到《大氣污染物綜合排放標準》(DB931-2015)。因此,本項目漆霧采用水簾式濕法凈化系統+漆霧過濾裝置處理是可行的。

有機廢氣選用“活性炭吸附脫附+二級冷凝回收”的方法進行處理,根據工程分析可知,有機廢氣的綜合治理效率達到90%以上。經處理后,VOCs(以非甲烷總烴考核)、甲苯、二甲苯、苯系物滿足當地《大氣污染物綜合排放標準》(DB 31/933-2015)中的相應標準;乙酸丁酯、乙苯、臭氣濃度滿足當地《惡臭(異味)污染物排放標準》(DB 31/1025-2016)排放限值要求。因此,本項目有機廢氣采用活性炭吸附脫附+二級冷凝回收處理也是可行的。