低壓鑄造設備液面壓力控制系統的研究

韓志勇 王宇

摘要:與傳統重力鑄造工藝相比,低壓鑄造工藝有著十分明顯的優勢,可以制造出比傳統工藝質量更好的鑄件。可以采用帶有冷卻系統的模具,通過對模具溫度場的控制,可以實現鑄件的順序凝固,并且鑄件直接從底部進行澆注和補縮,基于此,本文主要對低壓鑄造設備液面壓力控制系統進行分析探討。

關鍵詞:低壓鑄造設備;液面壓力;控制系統

1、低壓鑄造工藝流程

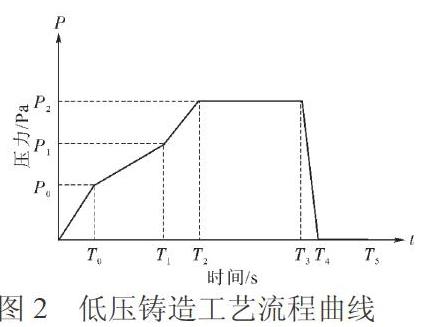

低壓鑄造是通過較小的氣體壓力將金屬液填充到鑄造模具型腔內的一種鑄造方法。低壓鑄造的示意圖如圖1。具體工藝過程主要分為6個階段:①升液;②充型;③增壓;④保壓;⑤卸壓;⑥冷卻。低壓鑄造整個工作流程可以用曲線表示,如圖2所示。

(1)升液工藝過程0~T0時間內,惰性氣體通過進氣管進入融化金屬液,在氣體壓力的作用下將融化金屬液通過液管輸入到模具澆口。在融化金屬液上升的過程中,氣體壓力要保持均勻進入金屬液,保證金屬液上升平穩,避免金屬液產生飛濺和產生氣孔。金屬液升液時間為T0,產生的壓力達到P0。

(2)充型工藝過程T0~T1時間內,融化的金屬液通過模具澆口進入型腔內,從型腔底部平穩上升,直至充滿型腔。充填過程中,氣體的壓力保持恒定特別重要。若氣體壓力過大,導致金屬液流動速度加快,造成鑄件產生夾渣現象。若氣體壓力過小,導致金屬液流動速度變慢,造成鑄件難以成型。金屬液升液時間為T1-T0,產生的壓力達到P1。

(3)增壓工藝過程T1~T2時間內,對鑄模內的融化金屬液繼續加壓。增壓過程中,若壓力過大,能夠保證很好的補縮效果,得到更加致密的鑄件。但是,鑄件模具的金屬液容易沖出型腔,造成損失。若壓力過小,鑄件補縮效果較差,鑄件組織致密性降低,產生氣孔,縮松等現象。金屬液增壓時間為T2~T1,產生的壓力達到P2。

(4)保壓工藝過程T2~T3時間內,鑄模內的融化金屬液開始凝固,由液體變成固體。鑄件在凝固過程中,必然產生收縮,需要繼續保持一段時間壓力,完成金屬液的補充。若保壓時間太長,生產效率降低,還有可能造成鑄件粘在型腔下部。若保壓時間太短,由于重力的作用,型腔內的鑄件在沒有完全凝固的狀態下就會下落,有可能導致鑄件脫落嚴重,造成浪費。金屬液保壓時間為T3~T2,產生的壓力保持在P2。

(5)卸壓工藝過程T3~T4時間內,鑄模內的壓力從最大值突然降低到0,壓力降低速度很快。型腔的壓力降低時間為T4~T3,產生的壓力大約降低到0。

(6)冷卻工藝過程T4~T5時間內,當型腔卸壓完成后,鑄件開始冷卻。若冷卻時間太長,鑄件取模相對困難,有可能粘貼在型腔。若冷卻時間太短,鑄件容易發生變形、開裂、斷紋現象等。鑄件冷卻時間為T5~T4,型腔的壓力依然保持在0。

2、壓力控制系統設計

2.1控制方案

為了更好的控制金屬液面在上升、填充時的壓力,對以前的研究成果進行了比較分析。通過研究發現,低壓鑄造控制的主要對象是控制好金屬液在保溫爐內的壓力,要確保保溫爐內壓力變化過程與設計參數一致,也就是要保證壓力追蹤誤差最小。

因此,壓力控制系統必須安裝壓力傳感器,主要用來在線監測保溫爐內壓力變化狀況,將壓力讀數值與設計標準值進行對比。最后,將實驗值與理論值的追蹤誤差輸入到壓力控制器中進行調整,從而控制在線監測的運動機構,最終完成壓力的變化控制。

壓力控制系統選擇PLC,是因為PLC編程相對簡單靈活、功能強大、穩定性好、維護方便、設計周期短等許多優點。因此,根據低壓鑄造工藝設計的流程,金屬液面壓力控制系統的整體設計方案。

總體方案中設定如下:①人機界面型號選擇普羅菲斯AGP3750-T1-D24;②模糊PID控制器型號選擇HR虹潤HR-LCD-XRD805;③比例放大器型號選擇力士樂VT5005;④比例閥型號選擇日本ITV1000-3000;⑤壓力傳感器型號選擇德國EBS250。

采用智能觸屏可以設置壓力相關參數,設定參數值通過數據線傳輸到下位機PLC中,PLC根據設置參數值中的填充、加壓、卸壓的速度及壓力傳感器反饋回來的信號,能夠快速計算出加壓速度,從而對壓力速度及壓力大小進行跟蹤。閥門的關閉程度是根據PLC人機界面程序發出的指令決定的,經過D/A轉換后傳輸給信號放大器模板,信號放大器輸出的信號電壓指令決定控制閥關閉程度,惰性壓縮空氣經過控制閥門傳輸給保溫爐。

2.2模糊PID控制

模糊PID控制采用模糊邏輯算法、遵循模糊規則、具有反饋通道、通過計算機控制將PID控制的積分、比例、微分系數進行實時優化,以完成閉環控制系統的在線控制。模糊PID控制主要包括以下幾個部分:①參數模糊化;②參數解模糊;③模糊規則推理;④PID控制器。計算機通過設計者設定的輸入和在線檢測信號,計算出理論壓力與實際壓力的偏差,以及當前的偏差變化情況。同時,通過“模糊規則”對模糊進行推理。最后,采取模糊參數進行運算,輸出PID控制器的積分、比例、微分系數。通常情況下,被控制對象把模糊控制視為“黑箱”,而“黑箱”的控制過程往往遵循“模糊規則”,計算機就能夠“模糊規則”識別語言對“黑箱”進行在線控制。

3、仿真及分析

低壓鑄造過程中壓力控制要保證勻速變化,常規的控制方法很難實現壓力良好的跟蹤。本文采用模糊的PID控制壓力變化,采用MATLAB軟件對壓力追蹤誤差進行仿真,仿真參數如下所示:保溫爐面積A1=1.2m2,升液管面積A2=0.12m2,金屬液密度ρ=2.7×103kg/m3,充型速度v=0.8m/s,充型時間t=20s,量化因子k=1.1,模糊矩陣維數N=7×7。由壓力追蹤誤差仿真曲線可知,采取模糊PID控制,壓力追蹤適應時間大約需要2.0s,壓力追蹤最大誤差大約為12Pa,而采取模糊PD控制,壓力追蹤適應時間大約需要2.2s,壓力追蹤最大誤差大約為15Pa。因此,采取模糊PID控制系統控制低壓鑄造,壓力追蹤適應時間較短,反應較快,理論輸入與實際輸出的壓力偏差相對較小,能夠保證低壓鑄造過程中各個階段壓力的穩定,避免了鑄件發生斷裂現象,保證鑄件質量。

4、結語

本文研究了低壓鑄造液面壓力控制系統,對低壓鑄造幾個階段進行了分析。采取模糊PID控制裝置對壓力追蹤誤差進行控制,確定了壓力控制系統的設計方案。對低壓鑄造氣體量公式進行了計算,采取MATLAB軟件對壓力追蹤效果進行了仿真,并且與其它控制系統進行了比較。研究結果表明,采取模糊PID控制低壓鑄造系統壓力變化,壓力變化所產生的誤差較小,適應時間較短,為低壓鑄造液面壓力控制的研究提供了參考。

參考文獻:

[1]楊威.基于PLC的真空調壓鑄造智能控制系統研制[D].南昌:南昌航空大學,2014.

[2]許豪勁.連續式低壓鑄造技術的研究與開發[D].武漢:華中科技大學,2013.