某遠洋救生船液壓舵裝置的故障分析及處理

摘要:文章分析了某船液壓舵裝置出現的兩個故障,分別進行原因查找,詳細闡述解決故障的過程和方法,成功排除了故障。

關鍵詞:液壓舵裝置; 原因查找;排除故障

某船為上世紀七十年代設計建造的萬噸級遠洋救生船,經過長年的高強度使用,裝備整體老化,多個裝備性能嚴重下降,其中65噸·米液壓舵裝置故障頻發多發,嚴重影響艦艇的航行安全,經過各修理廠家的反復修理,仍存在向左操舵來舵慢和沖舵等故障,長期帶著故障航行使用,特別是在港內航行、離靠碼頭和狹水道航行,存在重大的安全隱患,是困擾官兵的老大難問題。

由于該船服役了三十多年,圖紙資料已經殘缺不全,找不到電動液壓舵裝置的相關資料,甚至連液壓系統原理圖都沒有,只能在現場根據實物摸索畫出液壓系統原理圖,再進行故障的初步分析,確定修理方向,制定相應的修理工藝。

1 液壓舵裝置的組成和基本情況

從液壓舵裝置上的銘牌上得知該推舵裝置的力矩為65噸·米,操舵時間≤28秒,最大舵角2x35?。兩臺30KW電動機各帶一臺主泵和一臺副泵組成兩套泵組,互為主備用泵組,它們既可以單獨使用,也可以雙泵組并聯使用,操舵速度快一倍。液壓系統的主油路為閉式循環回路,主泵為雙向變量柱塞泵,由副泵負責向伺服變量機構提供控制油壓和給主油路進行補油。副泵從油箱吸油加壓至1.3-1.5MPa,過濾后至電磁換向閥V1,系統按操舵指令打開電磁換向閥V1的相應位置,壓力油依次經過液控單向閥、節流閥進入伺服油缸,推動主泵的伺服變量控制滑閥機構,同時帶動1#2#主泵斜盤轉動,斜盤傾斜使主泵輸出定量定向的壓力油,經過液壓鎖止閥至工作油缸,推動四油缸滑式轉舵機構轉動,完成轉舵需求。

2 故障原因分析與排查

由于技術資料缺乏,在現場根據實物的布置和管路的走向,摸清楚液壓舵裝置的工作原理,初步把液壓系統原理圖描畫出來,如圖1,進行下一步的分析排查工作。在修理前試驗液壓舵裝置,試驗的結果如下:

1)向左操舵來舵慢,分別用簡單操舵和隨動操舵方式試驗,當手柄(手輪)開始操舵計時,至舵角指示動作,左舵延時3.2秒,右舵瞬時動作,單、雙泵組的情況相同;

2)沖舵,當操縱手柄在某個舵角停止,舵裝置會繼續滑動3?,假如隨動手輪轉到左10?,實際舵角會滑到左13?才停止,向左向右操舵的情況相同。

2.1來舵慢故障的原因分析與排查

初步分析產生向左操舵來舵慢的故障原因,在機旁直接用手推動電磁換向閥,故障現象沒有發生變化,可以排除電氣部分的影響。試驗時觀察到向左操舵開始動作,但伺服油缸和連接主泵伺服變量滑閥閥桿的連桿沒有立即跟隨動作,過了3.2秒的時間才開始動作,向右操舵時同步動作。懷疑伺服油缸內部漏泄,壓力建立緩慢,更換密封件,故障依舊。估計可能是伺服油缸的作用力不足于克服連桿和兩個主泵伺服變量滑閥的阻力,于是把V6閥壓力從1.5MPa調整至2.0MPa試驗,狀況沒有得到改善。考慮到兩個主泵伺服變量滑閥控制桿是同時跟伺服油缸連接在一起的,拆除與1#主泵的連接,讓伺服油缸單獨帶動2#主泵的伺服變量滑閥控制桿,試驗結果沒有改變。連接1#主泵的伺服變量滑閥控制桿,同時拆除與2#主泵伺服變量滑閥控制桿的連接,啟動1#主泵試驗,操舵響應敏捷,幾乎同時動作,故障點基本鎖定在2#主泵伺服變量控制滑閥上。

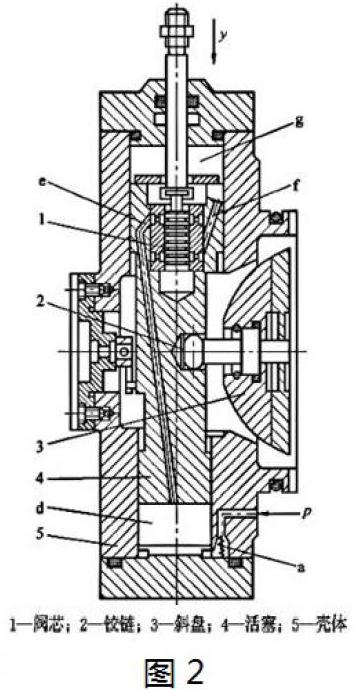

圖2是主泵伺服變量控制滑閥的結構圖,伺服變量控制滑閥機構由殼體5和隨動變量活塞4等組成。其基本工作原理為:從副泵輸出的1.5MPa的壓力油由通道經單向閥a進入變量機構殼體5的下腔d,液壓力作用在變量活塞4的下端。當與伺服閥閥芯1相連接的拉桿不動時(圖示狀態),變量活塞4的上腔g處于封閉狀態,變量活塞不動,斜盤3在某一相應的位置上。當使拉桿向下移動時,推動閥芯1一起向下移動,d腔的壓力油經通道e進入上腔g。由于變量活塞上端的有效面積大于下端的有效面積,向下的液壓力大于向上的液壓力,故變量活塞4也隨之向下移動,直到將通道e的油口封閉為止。變量活塞4的移動量等于拉桿的位移量。當變量活塞4向下移動時,通過軸銷帶動斜盤3擺動,斜盤傾斜角增加,泵的輸出流量隨之增加;當拉桿帶動伺服閥閥芯向上運動時,閥芯將通道f打開,上腔g通過卸壓通道接通油箱而卸壓,變量活塞4向上移動,直到閥芯將卸壓通道關閉為止。它的移動量也等于拉桿的移動量。這時斜盤也被帶動作相應的擺動,使傾斜角減小,泵的流量也隨之相應地減小。

由上述可知,伺服變量機構是通過操作伺服閥閥芯動作,利用泵輸出的壓力油來推動變量活塞4實現變量的,在拉桿上加很小的力就可以靈敏地控制較大的活塞4,伺服油缸施加很小的力就可以帶動拉桿,帶動伺服變量機構從而改變主泵的輸出。拆檢2#主泵伺服變量控制滑閥,在通道e的拐彎處發現有好多鐵屑渣子集聚,形成液流瓶頸,壓力油通過受到阻礙,向左操舵時,伺服油缸帶動拉桿向下移動,d腔的壓力油經通道e進入上腔g的油量由于受阻變的很小,變量活塞4與殼體5之間是靠間隙密封,進入上腔g的壓力油會從間隙密封處少量漏泄,所以在變量活塞4上方壓力建立緩慢,產生向左操舵來舵慢的故障。向右操舵時,伺服油缸帶動拉桿向上移動,閥芯將通道f打開,上腔g通過的卸壓通道通暢,不受阻礙。通過使用機械手段去除鐵屑渣子,打通通道e拐彎處的瓶頸,向左操舵來舵慢的故障得到排除。

2.2沖舵故障的原因分析與排查

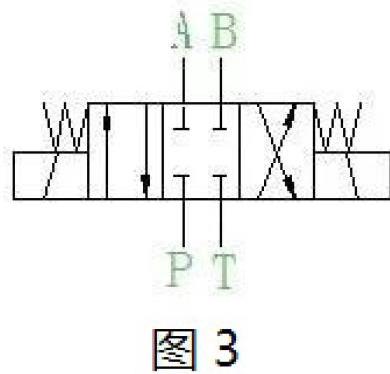

當操縱電磁換向閥在某個舵角停止,舵裝置會繼續滑行3?,不能精確控制舵角,無論向左向右操舵、電操手操,都是同樣的現象。使伺服油缸與1#2#主泵的伺服變量滑閥控制桿斷開,單獨操縱伺服油缸,當操縱電磁換向閥停止時,伺服油缸的活塞桿還會繼續滑動5毫米的距離,反向操作也存在同樣的現象。在排除上一個故障時已經檢查過伺服油缸,并更換了密封件,因此,故障很可能出在伺服油缸的控制系統上。伺服油缸兩端各有一個可調節流閥,調整節流閥的開度大小,往大的方向調整無反應,往小的方向調整反而加大伺服油缸的滑行距離。檢查可調節流閥與電磁換向閥V1之間的兩個液控單向閥V7、V8均正常, 故障重點從電磁換向閥V1入手排查。電磁換向閥V1是直動式三位四通電磁換向閥,拆檢發現其閥芯機能是“O”型,即電磁換向閥斷電復位在中間位置時,T、P、A、B口均封閉,如圖3所示,其中P表示壓力油進油口,T表示回油口,A、B表示工作油口,分別經過液控單向閥和可調節流閥通往伺服油缸兩端。在操縱舵角停止后,兩個液控單向閥V7、V8由于A口和B口都封閉了,液控單向閥前的壓力沒有立即得到釋放,造成液控單向閥關閉滯后,伺服油缸滑動引起沖舵現象。

由于副泵需要給主泵的伺服變量滑閥供油和給閉式系統補油,所以副泵回路不能卸荷,電磁換向閥閥芯機能必須選擇“Y”型,如圖4所示。中位時P口封閉,保持系統壓力,A、B口經T口直接回油箱卸荷,液控單向閥因為沒有背壓作用而迅速關閉,伺服油缸立即停止運動,舵角跟著停止轉動,沖舵故障得到排除。

3 結束語

裝備技術保障人員要充分理解裝備的工作原理,當裝備出現故障時,可以從工作原理上進行系統分析,快速準確鎖定故障點,熟悉掌握故障的處理辦法,能迅速正確地排除故障。

裝備在整個使用壽命周期經過多次的修理,修理期間更換個別零部件也是很正常的事,在更換零部件時要注意是否跟原件一致,特別是老舊零部件信息不確定的情況下,需要維修保障人員具備相關的專業理論知識和豐富的經驗。

參考文獻

[1]譚仁臣.船舶輔機與軸系 [M]哈爾濱工程大學出版社,1996.

作者簡介:張文清(1973-),男,廣東興寧人,工程師,主要從事裝備技術保障工作。