搖籃式五軸數控機床轉臺設置與加工調試研究

梁林海,周俊榮,王瑞超,李會軍

(五邑大學 智能制造學部,廣東 江門529020)

0 引 言

搖籃式五軸數控機床是五軸聯動機床類型中比較常見的一種。其中轉臺更是搖籃式五軸數控機床的關鍵部件。轉臺的類型和設置對五軸加工設備的加工精度有著比較大的影響。因此對于轉臺選擇和設置是值得我們去探討的,以此來提升搖籃式五軸機床加工精度,進而推動搖籃式五軸數控機床的發(fā)展。

1 搖籃式轉臺布置

1.1 轉臺類型

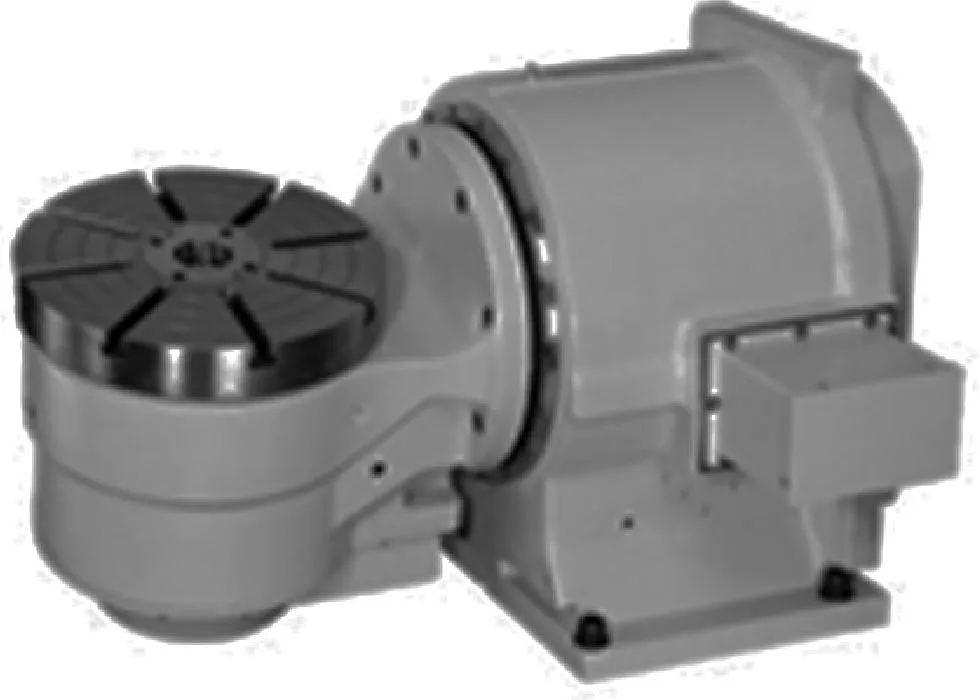

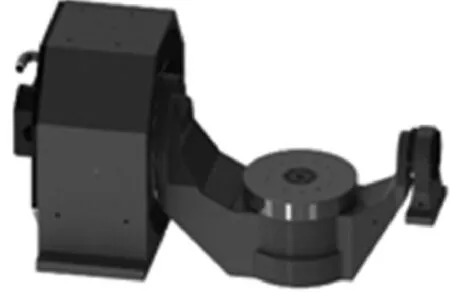

搖籃式五軸轉臺的類型按支撐形式大致可以分為懸臂型搖籃式雙擺轉臺、搖擺軸帶輔助支撐轉臺[1]。懸臂型搖籃式雙擺轉臺使用單一支撐點,可以節(jié)省機床空間,但支撐點單一不適合加工大型零件;搖擺軸帶輔助支撐轉臺增加了一個輔助支撐,可以加強轉臺的穩(wěn)定性。

圖1 懸臂型搖籃式雙擺轉臺

圖2 搖擺軸帶輔助支撐轉臺

1.2 轉臺布置

轉臺根據機床的內部結構形式和加工的零件尺寸來確定,轉臺布置方案選用的是BC 軸布置方式,將擺動軸線與Y 軸平行,采用搖擺帶輔助支撐式搖籃轉臺,可以實現較高的剛度和加工精度,同時在加工質量比較大的工件時,兩點可提供更可靠的支撐。

2 轉臺的標定

該機床使用的是華中HNC-818D 總線型數控系統(tǒng),是由華中數控股份有限公司開發(fā)的一款具有五軸加工功能的中高檔數控機床。

2.1 確定A軸、C軸零點

A 軸:手搖轉盤面至與工作臺面平行,X 軸方向打表,平行度在0.01 mm 以內。

C 軸:手搖轉動轉盤,將轉盤一邊的梯形槽搖至與X軸向平行,梯形槽內側面打表,平行度0.01 mm 以內。

2.2 確定C軸中心

X 軸向和Y 軸向拉表,打表測轉盤面的平面度在0.2 mm 以內。插φ20 mm 芯棒,測主軸偏擺度在0.004 mm 以內。手搖X 軸、Y 軸,將芯棒調整至轉盤中心的大概位置。將千分表架在轉盤面上,指針緊貼芯棒徑向線相對機床Y軸線的焦點處并將讀數對正,手搖轉動轉盤,觀察指針讀數變化,微調X 軸和Y 軸,直至圓跳度在0.01 mm 以內。調好后,記錄當前屏幕的X軸、Y 軸機械坐標,將2 個坐標輸入到系統(tǒng),如圖3 所示。

圖3 確定C軸中心操作圖

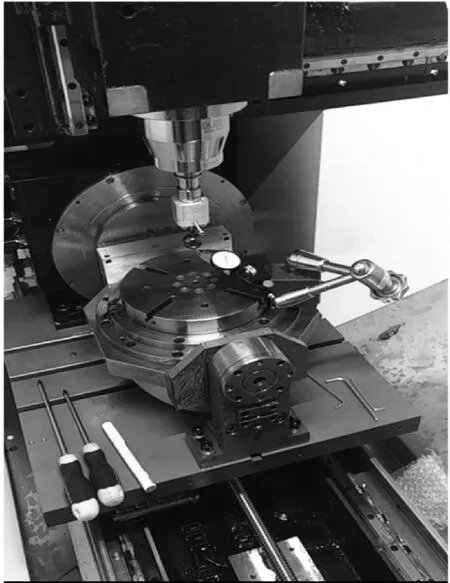

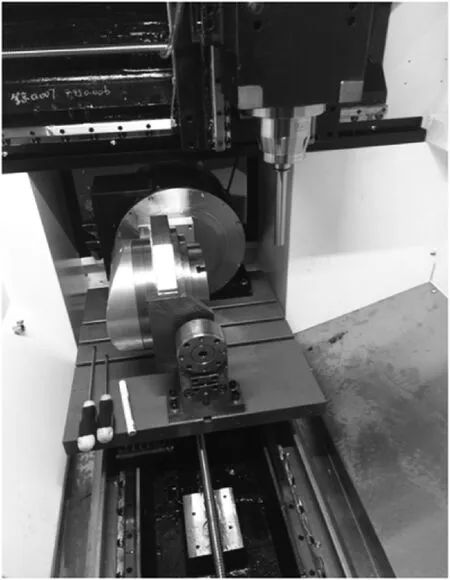

2.3 確定B軸中心

手輪調至B 軸,將轉臺順時針搖至轉盤面與工作臺面垂直,觀察屏幕,使B 軸角度示數為90.00°。考慮到芯棒直接試觸轉盤面的危險性,需找一標準直徑的圓棒做銜接(測試選擇了φ10 的標準圓棒,可選擇其它直徑)。手輪模式打至X 軸,慢慢將芯棒向轉盤面移動,靠近后,手動銜接φ10的標準圓棒,以圓棒在轉盤面和芯棒圓面移動時略黏澀的手感為準,如圖4 所示。

2.4 設置此時芯棒中心位置的X軸相對零點

圖4 確定B 軸中心操作圖

手搖移開主軸,將轉臺反向旋轉180°,觀察屏幕,使B 軸角示數-90.00°后重復操作,記錄此時芯棒中心在X軸上的相對坐標: 根據記錄的X 軸相對坐標值計算B 軸中心到轉盤面的距離,公式為:B 軸中心到轉盤面的距離=(X 軸相對坐標值芯棒直徑-2×標準圓棒直徑)/2。

2.5 測量球頭刀球心與主軸中心的同軸度

將主軸移至C 軸中心位置,將芯棒卸下加裝球頭刀。將千分表架在轉盤上,指針緊貼圓球赤道面,千分表歸零,手搖轉動轉盤。觀察指針示數變化,微調球頭刀上的鎖緊螺釘重復操作,在圓球靠近南北極面各測一次,直至圓跳度在0.005 mm 內。

2.6 測球頭刀刀長

1)首先將千分表架在轉盤面上指針頭緊貼主軸測量端面后,固定千分表,記錄當前指針示數。

2)手輪模式打至Z 軸,上抬三軸,直至球頭刀球頭南極點大致和千分表指針頭位于同一平面。

3)平移千分表表座,使指針頭與球頭刀球頭南極點緊貼,手搖微調Z 軸,使千分表指針示數與步驟1)記錄示數相同為止。

4)記錄屏幕上Z 軸此時的相對坐標值,該值就代表測量出的球頭刀實際刀長度。

2.7 計算Z軸機械原點至B軸中心距離

1)為防止球頭刀直接觸碰轉盤面的危險性,用一標準直徑的圓棒做中間銜接,將主軸沿Z 軸手搖下降,待球頭刀球心南極點靠近轉盤面時,中間接標準圓棒。測試用的φ10 圓棒,可選用其他直徑。

2)記錄下此時屏幕上顯示的Z 軸機械坐標值計算所求距離參數。

3)公式:所求距離=當前Z 軸機械坐標值+球頭刀長度+標準圓棒直徑+B 軸中心到轉盤面的距離。

2.8 確定刀補

計算刀補長度=球頭刀刀長球頭半徑(所購球頭刀球頭直徑為25 mm)對應刀具號,輸入刀補值。

2.9 跟隨聯動

千分表架在轉盤上,指針頭緊貼球頭刀球頭南極點,指針示數對正,輸入跟隨走刀程序:跟隨過程中,觀察千分表指針示數變化情況,允許誤差在0.01 mm 以內。

3 基于UG的加工仿真

利用UG NX12.0 的多軸數控仿真功能,對簡單葉輪模型進行仿真加工。

3.1 工藝設計

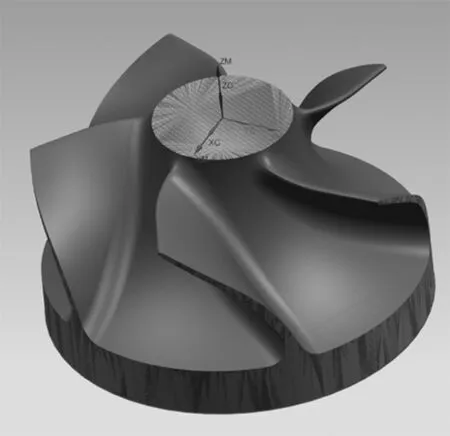

利用UG NX12.0 對簡易葉輪進行三維建模(如圖5),依據簡易葉輪的規(guī)格大小,選用合適的坯料作為毛坯,本文選用的是圓形坯料。加工時首先使用立銑刀對坯料進行初步加工,留0.4 mm半精加工余量,留0.1 mm 精加工余量。加工所用的刀具均用球銑刀進行加工。

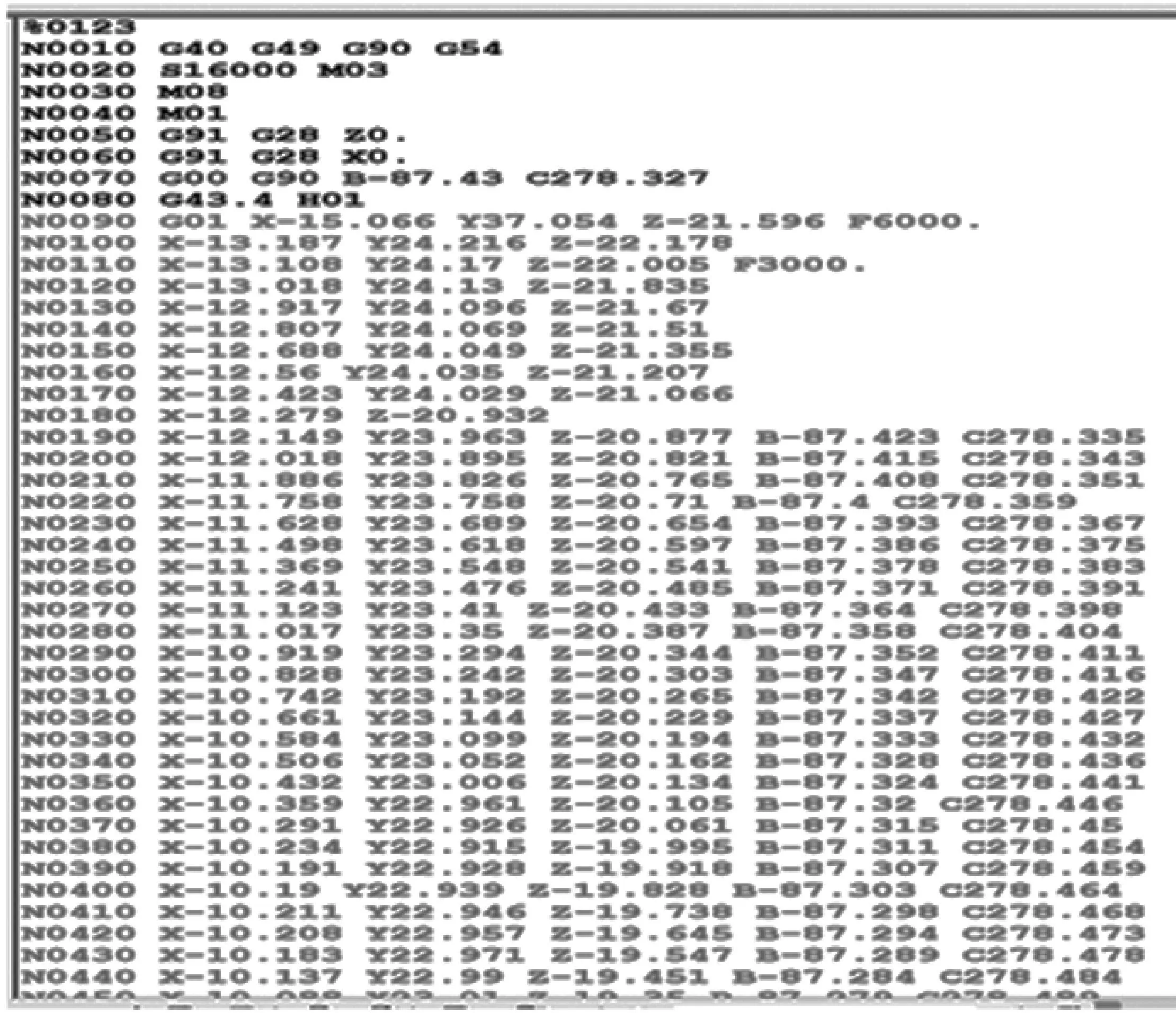

3.2 加工仿真及代碼生成

在仿真開始前要先創(chuàng)建機床坐標系。在UG NX12.0操作界面中切換到加工模塊,調出坐標系界面,命令導航器中選擇插入坐標系,就可以創(chuàng)建一個坐標系(如圖6)。其中要保證加工坐標系與實際加工坐標系保持相同、物料標定點和物料特征點位置一致[2]。設置好坐標系后利用UG 軟件生成走刀軌跡和加工代碼。

圖5 簡易葉輪三維模型圖

圖6 UG 刀具走刀軌跡圖

圖7 UG 部分加工代碼

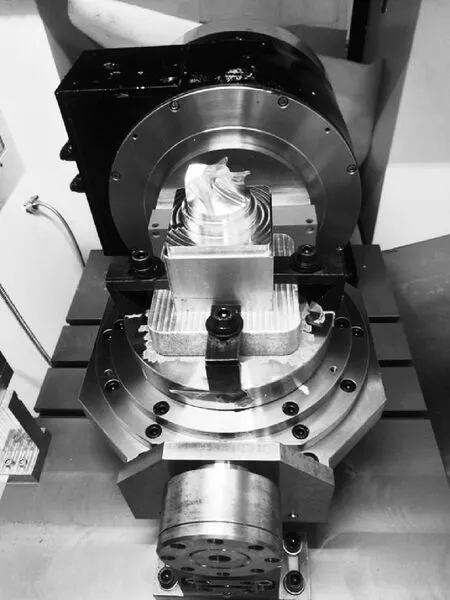

3.3 毛坯安裝

因為本次加工的簡易葉輪中心是沒有孔的,所以不能利用中間螺栓固定的方式安裝毛坯,故葉輪的毛坯安裝是利用4 塊墊高塊墊高,再用4 個螺栓壓住墊高塊并固定住,通過反拉使毛坯固定在轉臺的工作臺上。

圖8 固定毛坯圖

4 試加工

在裝配完成的機床上進行首次加工,加工完成后可以看到成品加工表面粗糙度高,有明顯刀紋,還出現了過切現象,如圖8 和圖9 所示。

圖9 出現刀紋成品圖

圖10 產生過切部分圖

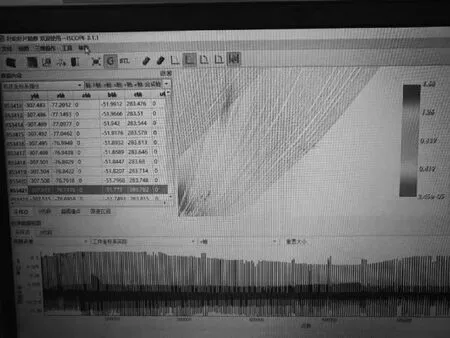

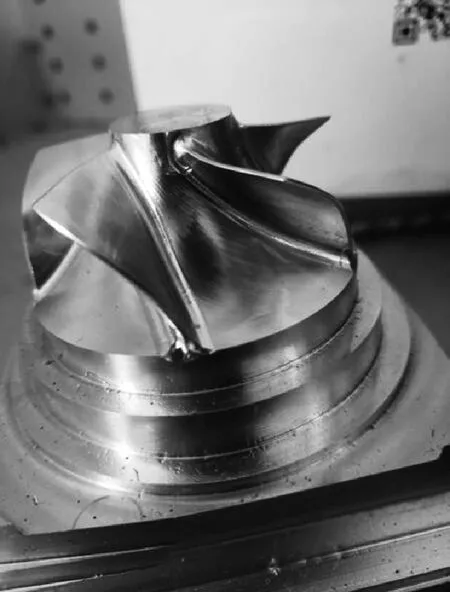

利用ISCOPE3.1 進行了伺服參數優(yōu)化,優(yōu)化界面如圖11所示。優(yōu)化后重新對葉輪進行了加工,成品表面質量得到較大改善,加工成品如圖12 所示。

圖11 利用ISCOPE3.1 優(yōu)化界面

圖12 優(yōu)化后加工成品圖

5 結 語

文中分析了一款搖籃式五軸機床轉臺的類型,并研究了雙轉臺在機床中的布置和標定方式。直觀地了解轉臺的布置和標定。再利用布置好的機床實現了一個簡易葉輪的加工。從加工工藝分析到虛擬仿真加工,再到伺服參數調試和實際加工完成,為實際操作搖籃式五軸數控機床提供了參考。